فرآیند نورد تیرآهن شامل تکنیک های مختلفی است که با استفاده از دستگاه های تخصصی، فولاد را به اشکال مورد نیاز تبدیل می کند. این تکنیک ها شامل نورد گرم و نورد سرد هستند که هر کدام ویژگی های خاص خود را به تیرآهن می بخشند. به طور کلی، نورد تیرآهن با توانایی تولید مقاطع فولادی بزرگ و مستحکم، به یکی از ابزارهای کلیدی در صنایع ساختمانی و عمرانی تبدیل شده است. این فرآیند به تولید تیرآهن هایی با کیفیت بالا و هزینه های قابل قبول کمک می کند. در ادامه به بررسی پاسخ سوال نورد تیرآهن چیست و معرفی روش های مختلف آن خواهیم پرداخت.

نورد تیرآهن به فرایندی گفته می شود که طی آن، تیرآهن به وسیله دستگاه های نورد، تحت فشار قرار می گیرد و به شکل ها و اندازه های مختلف در می آید. در این فرآیند، فولاد به وسیله غلتک های نورد به شکلی دقیق و مطلوب تغییر می یابد. این روش تولید یکی از مراحل اصلی در ساخت تیرآهن های با کیفیت است که در پروژه های ساختمانی، پل سازی و توسعه زیرساخت ها کاربرد فراوان دارد. با توجه به اینکه قیمت تیرآهن به شدت بر هزینه های کلی ساخت و ساز تأثیر می گذارد، بهره برداری بهینه از فرآیند نورد می تواند به کاهش این هزینه ها کمک کند.

در روش نورد تیر، فولاد ابتدا به شکل شمش های بزرگ در آمده و سپس تحت حرارت یا فشار قرار می گیرد. در نورد گرم، فلز به دمای بسیار بالا (بیش از ۱۰۰۰ درجه سانتی گراد) رسیده و سپس از میان غلتک های مختلف عبور داده می شود. در مقابل، نورد سرد بدون استفاده از حرارت انجام می شود و به دلیل دقت بالاتر، برای تولید تیرآهن هایی با ابعاد دقیق تر و ویژگی های مکانیکی خاص استفاده می شود.

فرآیند نورد برای تولید تیرآهن به دلیل انعطاف پذیری بالا و قابلیت تغییر شکل های مختلف، بسیار موثر و کاربردی است. این فرآیند باعث افزایش استحکام تیرآهن و بهبود خواص مکانیکی آن می شود، در حالی که هزینه های تولید نسبتاً پایین تر از روش های دیگر است. نورد تیراهن با انواع مختلف روش های خود، انعطاف پذیری و دقت را در تولید تیرآهن ها افزایش داده و آن را به یکی از مهمترین مراحل تولید محصولات فولادی تبدیل کرده است.

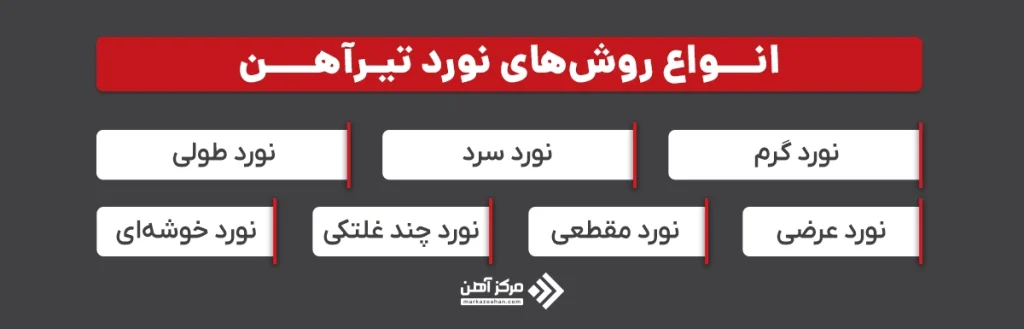

روش نورد تیرآهن به چند دسته اصلی تقسیم می شود که هر کدام از این روش ها کاربردهای خاص خود را دارند. انواع نورد تیرآهن شامل نورد گرم، نورد سرد، نورد طولی، نورد عرضی، نورد شکلی یا مقطعی، نورد دو غلتکی، نورد چند غلتکی، نورد خوشهای و نورد چندگانه است. در ادامه به توضیح هر یک از این روش ها می پردازیم.

تیرآهن نورد گرم به فرآیندی اطلاق می شود که طی آن، فولاد در دمای بسیار بالا (بیش از ۱۰۰۰ درجه سانتی گراد) گرم شده و سپس از میان غلتک های مختلف عبور می کند تا به شکل نهایی خود برسد. این روش به دلیل افزایش قابلیت تغییر شکل فلز، برای تولید انواع مختلف تیرآهن استفاده می شود.

در نورد سرد تیرآهن، فولاد بدون استفاده از حرارت به شکل دلخواه در می آید. این روش به دلیل دقت بالاتر و استحکام بیشتر محصول نهایی، برای تولید تیرآهن هایی با ابعاد دقیق و مشخصات خاص استفاده می شود. هزینه دستگاه نورد تیرآهن در این روش معمولا بالاتر از نورد گرم است.

نورد طولی تیرآهن فرآیندی است که در آن، تیرآهن در طول خود تغییر شکل می دهد. این روش به طور گسترده ای برای تیر نورد شده با طول های متفاوت استفاده می شود و معمولا در ساخت سازه های بلند و پل ها کاربرد دارد.

در نورد عرضی تیرآهن، تیرآهن به گونه ای تغییر شکل می دهد که عرض آن تغییر می کند. این روش برای تولید تیرآهن هایی با عرض های متفاوت و خاص استفاده می شود.

نورد شکلی یا مقطعی به روشی اطلاق می شود که در آن، مقطع تیرآهن به شکل های مختلف تبدیل می شود. این روش برای تولید تیرآهن های با مقاطع مختلف، مانند تیرآهن های I شکل یا H شکل، استفاده می شود.

نورد دو غلتکی یک روش ساده و رایج در نورد تیراهن است که در آن از دو غلتک برای تغییر شکل تیرآهن استفاده می شود. این روش برای تولید تیرآهن هایی با ضخامت کمتر و ابعاد بزرگتر مناسب است.

در نورد چند غلتکی، از چندین غلتک برای اعمال فشار و تغییر شکل تیرآهن استفاده می شود. این روش برای تولید تیرآهن های با ضخامت و طول بزرگتر و مقاومت بیشتر به کار می رود.

نورد خوشه ای یکی از روش های پیشرفته در نورد تیرآهن است که در آن از چندین غلتک به صورت همزمان برای تغییر شکل تیرآهن استفاده می شود. این روش کارایی بالا و دقت بیشتری دارد و معمولا برای تولید تیرآهن هایی با کیفیت بالا استفاده می شود.

نورد چندگانه روشی است که در آن، تیرآهن چندین بار از میان غلتک های مختلف عبور می کند تا به شکل نهایی خود برسد. این روش برای تولید تیرآهن های با استحکام بالا و ابعاد دقیق استفاده می شود.

فرآیند نورد تیرآهن شامل چندین مرحله دقیق و مرحله ای است که هر کدام به نحوی به تولید تیرآهن با کیفیت کمک می کند. در ادامه، مراحل مختلف نورد تیرآهن به تفصیل توضیح داده می شود:

بارگیری و تنظیم دستگاه نورد: در ابتدا، تیرآهن مورد نظر در دستگاه نورد قرار می گیرد. اپراتور دستگاه، سه رول را در فاصله مناسب تنظیم می کند تا فرآیند نورد به درستی انجام شود. این تنظیمات اولیه مهم است تا تیرآهن به درستی تحت فشار قرار گیرد و به شکل دلخواه تبدیل شود.

نورد اولیه و بررسی کیفیت: تیرآهن به آرامی از میان غلتک ها عبور می کند. اپراتور باید به طور مداوم تیرآهن را بررسی کند تا از عدم اعوجاج در بال و جان تیر اطمینان حاصل کند. این مرحله شامل چندین پاس نورد است که در هر کدام شعاع کلی تیر اندازه گیری می شود تا پیشرفت نورد به دقت کنترل شود.

نورد و تغییر شکل: در این مرحله، تیرآهن از میان چندین پاس نورد عبور داده می شود. اپراتور، شعاع نهایی تیر را تایید کرده و فرآیند نورد را تکمیل می کند. تیر منحنی از دستگاه خارج می شود و به منطقه دیگری از کارگاه منتقل شده تا هندسه محصول برای آخرین بار بررسی شود.

تنظیم فشار و حرکت تیرآهن: تیرآهن در بین غلتک های بالایی و پایینی قرار می گیرد و فشار مناسبی بر روی آن اعمال می شود تا تغییر شکل انجام شود. این مرحله شامل تنظیم دقیق غلتک ها برای اعمال فشار مطلوب است تا تیرآهن به شکل دلخواه درآید.

خروج تیرآهن از دستگاه نورد: پس از اتمام فرآیند نورد، فشار وارد شده بر تیر فولادی کاهش می یابد و فضای بین غلتک ها افزایش می یابد تا تیر فولادی به راحتی از دستگاه نورد خارج شود. این مرحله مهم است تا تیرآهن به درستی از دستگاه خارج شود و هیچ گونه آسیبی نبیند.

نهاییسازی و بررسی: در نهایت، تیرآهن نورد شده به منطقه دیگری منتقل می شود تا هندسه و ابعاد آن به دقت بررسی شود. این مرحله شامل ارزیابی نهایی تیرآهن برای اطمینان از مطابقت با مشخصات مورد نظر است.

این مراحل به طور کامل و دقیق انجام می شوند تا تیرآهن نهایی با کیفیت بالا و مطابق با استانداردهای مورد نظر تولید شود.

در نهایت، تیر نورد شده به بخش های کنترل کیفیت و بسته بندی منتقل شده تا آماده ارسال به بازار شود. نورد تیرآهن تهران و نورد تیرآهن در اصفهان از جمله مراکز مهمی هستند که این مراحل را با دقت و استفاده از فناوری های روز انجام می دهند تا تیرآهن های با کیفیت بالا تولید و به بازار عرضه شود.

نورد تیرآهن دارای مزایای متعددی است که آن را به یکی از پرکاربردترین روش ها در تولید تیرآهن تبدیل کرده است. یکی از اصلی ترین مزایای این روش، توانایی تولید تیرآهن با ابعاد بزرگ و مقاطع متنوع است که به سازندگان امکان می دهد تا با توجه به نیاز پروژه های ساختمانی، تیرآهن مناسب را انتخاب کنند. همچنین، فرآیند نورد تیرآهن به دلیل استفاده از غلتک هایی با دقت بالا، می تواند تیرآهن هایی با سطح صاف و بدون نقص تولید کند که نیاز به پردازش های ثانویه را کاهش می دهد.

از دیگر مزایای نورد تیرآهن می توان به سرعت بالای تولید اشاره کرد. این فرآیند به طور مداوم انجام می شود و می تواند حجم بالایی از تولید تیرآهن را در زمان کوتاهی فراهم کند. این ویژگی باعث کاهش هزینه های تولید و در نتیجه کاهش قیمت تیرآهن در بازار می شود. همچنین، نورد تیرآهن به دلیل استفاده از مواد اولیه با کیفیت، تیرآهن هایی با استحکام بالا و دوام طولانی تولید می کند که برای استفاده در سازه های بزرگ و پیچیده مناسب هستند.

اما نورد تیرآهن معایبی نیز دارد. یکی از اصلی ترین معایب این روش، نیاز به تجهیزات و ماشین آلات پیشرفته است. قیمت دستگاه نورد تیرآهن به دلیل پیچیدگی و نیاز به نگهداری مداوم، می تواند بسیار بالا باشد که این مسئله هزینه های کلی تولید را افزایش می دهد. علاوه بر این، فرآیند نورد تیر اهن به دلیل نیاز به حرارت بالا و مصرف انرژی زیاد، از لحاظ زیست محیطی می تواند تاثیرات منفی داشته باشد. در نهایت، نورد تیرآهن ممکن است به تغییر شکل های ناخواسته در محصول نهایی منجر شود که نیاز به اصلاحات اضافی دارد.

در ایران، چندین کارخانه نورد تیرآهن با ظرفیت های تولید بالا و فناوری های مدرن در حال فعالیت هستند. هر یک از این کارخانه ها به دلیل کیفیت و دقت در تولید، نقش مهمی در تامین نیازهای مختلف بازار و پروژه های ساختمانی دارند. در ادامه به معرفی برخی از این کارخانه ها می پردازیم:

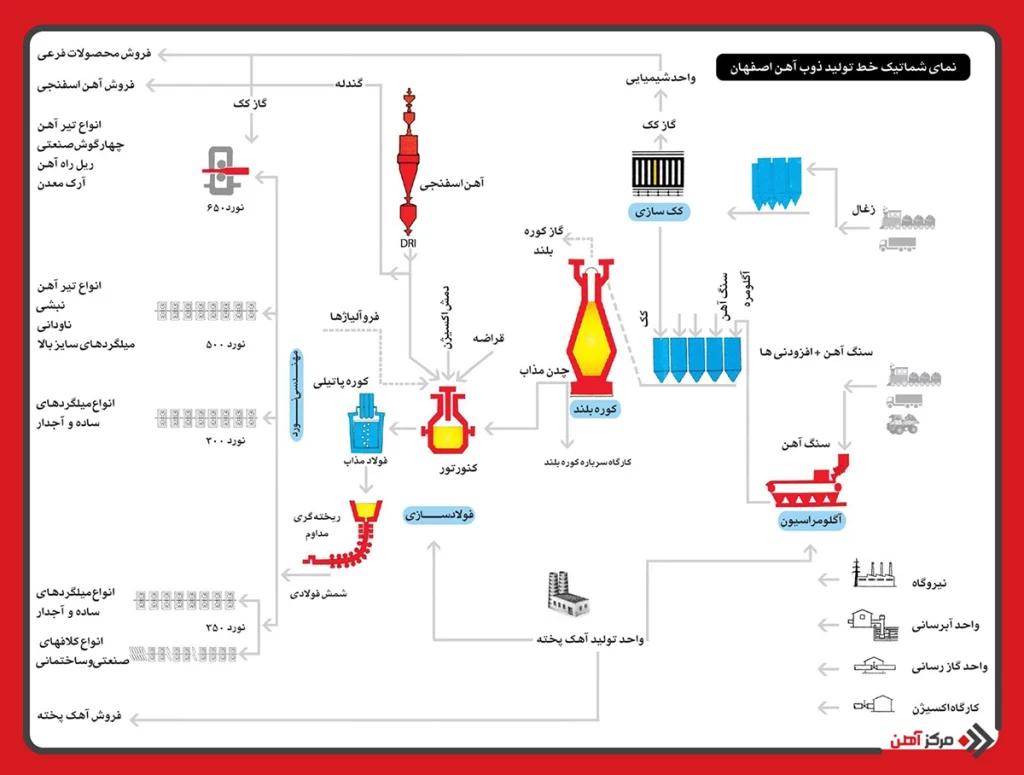

شرکت ذوب آهن اصفهان یکی از بزرگ ترین و معتبرترین تولیدکنندگان تیرآهن در کشور است. این شرکت با بهره گیری از فناوری های پیشرفته و تجهیزات مدرن، تیرآهن ذوب آهن اصفهان را با کیفیت بالا و مطابق با استانداردهای بین المللی تولید می کند.

پروفیل صنعت ماهان در زمینه تولید انواع تیرآهن ماهان و پروفیل های فولادی فعالیت می کند. این کارخانه با توجه به دقت بالا و کنترل کیفیت دقیق، محصولات خود را به بازار عرضه می کند و به دلیل کیفیت برتر، شناخته شده است.

نورد فولاد یزد با استفاده از تکنولوژی های روز و تجهیزات مدرن، تیرآهن احرامیان یزد را با استانداردهای جهانی تولید می کند. این کارخانه به دلیل کیفیت و تنوع محصولات خود، سهم بزرگی در تامین نیازهای صنعتی و ساختمانی کشور دارد.

تیرآهن آریان فولاد نیز به عنوان یکی از گزینه های اصلی در پروژه های ساختمانی و عمرانی شناخته می شود. این کارخانه با استفاده از دستگاه های پیشرفته و کادر متخصص، محصولات با دقت بالا تولید می کند.

فولاد البرز ایرانیان (فایکو) نیز با ظرفیت های تولید بالا و تکنولوژی روز، تیرآهن فایکو را با کیفیت مطلوب تولید می کند و به نیازهای مختلف بازار داخلی و صادراتی پاسخ می دهد.

این کارخانه ها با همکاری در تامین نیازهای بازار و استفاده از فناوری های نوین، نقش کلیدی در تولید تیر نورد شده با کیفیت و مطابق با استانداردهای بین المللی ایفا می کنند.

سوالات شما:

نورد تیرآهن به فرایند تغییر شکل فولاد به وسیله دستگاه های نورد تحت فشار گفته می شود، که در آن تیرآهن به اشکال و ابعاد مختلف تبدیل می شود. این فرآیند می تواند به صورت نورد گرم یا سرد انجام شود.

تیرآهن های قابل نورد شامل تیرآهن های I شکل، H شکل، لانه زنبوری و تیرآهن هایی با مقاطع خاص هستند که می توانند به اشکال مختلفی با استفاده از دستگاه نورد تبدیل شوند.

تیرآهن نورد شده در صنایع مختلف مانند ساخت و ساز، پل سازی و توسعه زیرساخت ها به کار می رود و به دلیل ویژگی های استحکام و شکل پذیری خود، در پروژه های عمرانی و صنعتی بسیار پرکاربرد است.