صفر تا صد فرآیند تولید تیرآهن

دسترسی سریع به محتوای این مطلب

در دنیای امروز که رقابت در صنعت ساخت و ساز به اوج خود رسیده، درک کامل از مراحل تولید تیرآهن برای افزایش کیفیت، کاهش هزینه ها و ارتقاء ایمنی پروژه ها ضروری است. اطلاع از مراحل ساخت تیرآهن به شما امکان می دهد تا با تصمیم گیری های هوشمندانه در خرید مواد اولیه، بهرهگیری از تکنولوژی های پیشرفته و بهینه سازی مراحل تولید تیرآهن، کیفیت را به حداکثر و قیمت تیرآهن را به حداقل برسانید.

در ادامه باید توجه داشت که آشنایی با خط تولید تیرآهن نه تنها باعث شناخت دقیق تر از کیفیت محصول نهایی می شود بلکه امکان تحلیل درست قیمت آهن را نیز فراهم می کند. بررسی نحوه تولید تیرآهن از لحظه انتخاب مواد اولیه تا مراحل نورد گرم و خنک سازی، به شما کمک می کند نقاط ضعف و قوت هر روش تولید تیرآهن را بشناسید. این موضوع به ویژه در زمانی اهمیت پیدا می کند که قصد دارید برای پروژه های بزرگ سازه ای بهترین تصمیم را در خرید داشته باشید.

از سوی دیگر، آگاهی از روش تولید تیراهن و فناوری های به کار رفته در کارخانه ها به مدیران پروژه اجازه می دهد تا بهینه ترین فرآیندها را انتخاب کنند و هزینه های اضافی ناشی از دوباره کاری یا افت کیفیت را کاهش دهند. در حقیقت، توجه به جزئیات مراحل ساخت و رعایت استانداردها در هر مرحله از خط تولید تیرآهن باعث افزایش دوام سازه ها و در نهایت صرفه جویی اقتصادی خواهد شد.

فرایند تولید تیرآهن

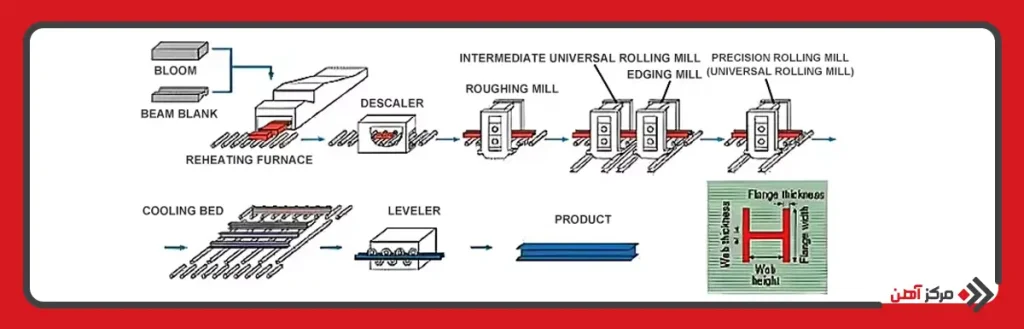

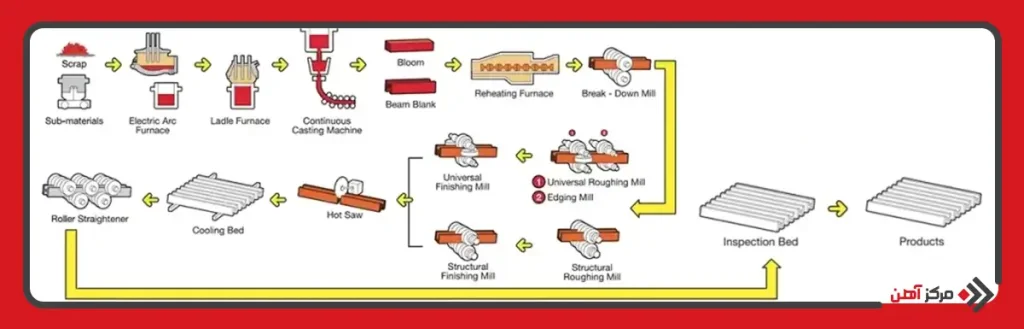

برای تولید تیرآهن، ابتدا شمش ها توسط یک جک هیدرولیکی به داخل کوره (با دمای ۱۰۰۰ درجه سانتی گراد) منتقل می شوند و در ردیف های معینی قرار می گیرند. پس از پخت در کوره، شمشها بر روی رولها قرار گرفته تا به مرحله رافینگ منتقل شوند. در این بخش، قطر شمش ها سه مرتبه کاهش یافته و به تبع آن، طولشان افزایش می یابد.

سپس شمش ها را وارد قفسه های نورد می کنند که دارای ۱۰ تا ۱۸ استند است و با کالیبر مشخصی تنظیم شده اند. نهایتا در قسمت نورد، تیرآهن ها را در طول مشخص (معمولا 12 متری) برش داده و همانجا بسته بندی می کنند. تماشای فیلم تولید تیرآهن می تواند فرآیند پیچیده و جالب تبدیل شمش های فولادی به تیرآهن های مستحکم را به خوبی نشان دهد.

خط تولید تیرآهن

یک خط تولید تیرآهن استاندارد باید بر اساس جدیدترین تکنولوژی های نورد فولاد طراحی شود تا محصول نهایی از نظر مقاومت، دوام و یکنواختی در سطح بالایی قرار بگیرد. در چنین سیستمی استفاده از تجهیزات مدرن، کنترل دقیق دما در مراحل نورد گرم و خنک سازی و همچنین نظارت مستمر بر کیفیت مواد اولیه اهمیت زیادی دارد. کارخانه های تولید تیرآهن در ایران که از تجهیزات پیشرفته و روش های نوین بهره می برند، قادرند محصولاتی مطابق با استانداردهای بین المللی عرضه کنند و در نتیجه رضایت مصرف کنندگان را جلب نمایند.

یکی دیگر از خصوصیات یک خط تولید تیرآهن خوب، توانایی تولید متنوع و انعطاف پذیر در ارائه انواع تیرآهن متناسب با نیاز پروژه های مختلف است. این ویژگی باعث می شود تا مهندسان و پیمانکاران بتوانند بسته به نوع سازه، بهترین گزینه را انتخاب کنند. کارخانه هایی که توجه ویژه ای به جزئیات کیفی دارند، معمولا سهم بالایی در تولید بهترین تیرآهن ایران به دست می آورند و با رعایت استانداردهای جهانی نقش مهمی در ارتقای سطح کیفی صنعت ساختمان ایفا می کنند.

اهمیت کیفیت در تولید تیرآهن

کیفیت در تولید تیراهن حرف اول را می زند! زیرا ایمنی، استحکام و دوام سازه های ساخته شده، وابسته به کیفیت تیرآهن است. در زیر دلایل اهمیت کیفیت تیرآهن را مورد بررسی قرار داده ایم:

- ایمنی سازه: همانطور که اشاره کردیم، تیرآهن ها به عنوان ستون های سازه و پایه های اصلی در ساختمان ها استفاده می شوند. اگر کیفیت تولید آنها پایین باشد، ممکن است در برابر بارهای سنگین و زلزله، مقاومت کافی نداشته باشند و منجر به فروپاشی و وقوع حادثه های جدی شود.

- دوام و عمر مفید سازه: تیرآهن ها با کیفیت بالا عمر بیشتری دارند و در برابر خوردگی، رطوبت و شرایط محیطی نامناسب، مقاوم تر هستند. این موضوع باعث افزایش عمر مفید سازه و کاهش هزینه های نگهداری و تعمیرات می شود.

- تطابق با استانداردها: کیفیت تولید تیرآهن باید مطابق با استانداردهای ملی و بین المللی باشد. این استانداردها تضمین می کنند که محصول نهایی از نظر ابعاد، وزن و خواص مکانیکی مناسب بوده و برای استفاده در پروژه های ساختمانی ایمن هستند.

- صرفهجویی در هزینه ها: تولید تیرآهن های با کیفیت به دلیل کاهش نیاز به تعمیرات و جایگزینی های مکرر به صرفه جویی در هزینه ها در بلند مدت کمک می کنند.

- کاهش ریسک های پروژه: در پروژه های بزرگ ساختمانی و صنعتی، استفاده از مصالح بی کیفیت می تواند منجر به مشکلات متعدد شود؛ کیفیت بالا در تولید تیرآهن، ریسک های ناشی از نقص های فنی را کاهش می دهد.

مواد اولیه تولید تیرآهن

مواد اولیه تولید تیرآهن شامل ترکیبات فلزی و غیر فلزی است که نقش اساسی در کیفیت و استحکام نهایی محصول دارند. مهم ترین ماده اولیه در این فرآیند، سنگ آهن است که پس از استخراج و طی مراحل مختلف به فولاد تبدیل می شود. برای بهبود کیفیت، به این ترکیب مواد دیگری مانند کربن، منگنز، سیلیسیم و گاهی آلیاژهای خاص افزوده می شود تا تیرآهن در برابر فشار، خم شدگی و زنگ زدگی مقاومت بالاتری داشته باشد. انتخاب درست و استاندارد این مواد اولیه تاثیر مستقیم بر قیمت تیرآهن دارد، چرا که هرچه مواد با کیفیت تر و خالص تر باشند، محصول نهایی نیز مقاوم تر و ماندگارتر خواهد بود.

در کنار سنگ آهن و فروآلیاژها، استفاده از ضایعات فولادی هم در مراحل تولید آهن به زبان ساده جایگاه مهمی دارد. این ضایعات ذوب شده و به چرخه تولید بازمی گردند تا علاوه بر کاهش هزینه ها، نقش مثبتی در حفظ منابع طبیعی ایفا کنند. ترکیب این مواد سپس وارد کوره های مخصوص می شود و بعد از آن وارد خطوط نورد می گردد. بسته به روش ساخت تیرآهن لانه زنبوری یا تیرآهن های ساده، ممکن است فرآیند شکل دهی و سوراخ کاری متفاوتی اعمال شود. در نهایت، دقت در انتخاب و آماده سازی مواد اولیه تضمین کننده کیفیت بالای محصول و ایجاد توازن میان کارایی سازه و قیمت تیرآهن در بازار خواهد بود.

مراحل تولید تیرآهن

پیش از این با نحوه تولید تیرآهن آشنا شدیم؛ اما مراحل ساخت تیرآهن شامل موارد جزئی تری است که در ادامه با آن آشنا خواهیم شد: (البته دیدن فیلم تولید تیرآهن می تواند به درک بهتر روش تولید تیرآهن کمک کند)

تهیه و ذوب مواد اولیه:

فرایند تولید تیرآهن با ذوب مواد اولیه در کوره های مخصوص آغاز می شود و در این مرحله سنگ آهن به همراه کربن به عنوان اصلی ترین اجزا وارد چرخه تولید می شوند. علاوه بر این، عناصر آلیاژی مانند منگنز، سیلیسیم و گاهی وانادیوم نیز به ترکیب اضافه می شوند تا کیفیت مکانیکی افزایش یافته و انواع تیرآهن با مقاومت بالا و دوام بیشتر تولید شود.

تولید شمش فولادی:

در این مرحله، فولاد مذاب به صورت شمش (بیلت) در می آید؛ این شمش ها به عنوان ماده اولیه برای مراحل بعدی آماده می شوند. تولید شمش فولادی، خود شامل چند مرحله است:

- ریخته گری در قالب

- فرایند خنک سازی

- برش در ابعاد مناسب

- بررسی کیفیت

- آماده سازی برای نورد

نورد و شکل دهی به فولاد:

شمش های فولادی در کوره، داغ می شوند تا به دمای مناسب برای نورد برسند. سپس از دستگاه های نورد عبور داده می شوند تا به تیرآهن تبدیل شوند. مرحله نورد میانی برای شکل دهی اولیه و نورد نهایی برای رسیدن به ابعاد دقیق است.

غلتک تنظیم سایز نهایی:

تیرآهن ها از میان غلتک های تنظیم کننده عبور داده می شوند تا به اندازه دقیق و یکنواخت برسند. این غلتک ها با دقت بسیار بالا طراحی شده اند تا ابعاد جان و بال تیرآهن دقیقا مطابق با استانداردهای جهانی باشد. در این مرحله، شکل نهایی انواع تیرآهن تثبیت می شود و کیفیت محصول نهایی تضمین خواهد شد، چرا که کوچک ترین خطا در ابعاد می تواند بر استحکام سازه و حتی قیمت تیرآهن تاثیر مستقیم بگذارد.

برش قطعات در ابعاد استاندارد:

تیرآهن های نورد شده در مرحله پایانی با استفاده از دستگاه های برش دقیق، به طول های مشخص و استاندارد تقسیم می شوند. این کار بر اساس سفارش مشتری و نیاز پروژه های ساختمانی انجام می شود تا انواع تیرآهن در اندازه های متنوع و کاربردی آماده عرضه گردد. رعایت دقت در این مرحله اهمیت زیادی دارد، زیرا طول مناسب علاوه بر سهولت در حمل و نصب، نقش مهمی در ایمنی سازه و کاهش هزینه های اضافی در پروژه ها ایفا می کند.

کنترل و بسته بندی محصول:

نهایتا تیرآهن ها تحت آزمون ها و بازرسی های کیفی قرار می گیرند تا مطمئن شوند، فرایند تولید تیرآهن، مطابق با استانداردهای صنعتی و مشخصات فنی پیش رفته است (در ادامه شما را با همه این تست ها آشنا خواهیم کرد) تیرآهن های مورد تایید، بسته بندی و آماده حمل و نقل می شوند.

فرایند سایزینگ تیرآهن

فرایند سایزینگ تیرآهن به مرحله ای از تولید گفته می شود که در آن ابعاد نهایی و دقیق تیرآهن، تنظیم و کنترل میشود. در این مرحله، تیرآهن به اندازه ها و ابعاد مشخص و استاندارد خود می رسد. این امر سبب می شود قیمت انواع تیرآهن متفاوت باشد. به عنوان مثال قطعا قیمت تیرآهن ۲۰ با قیمت تیرآهن ۱۶ متفاوت است. اهمیت سایزینگ در این است که باعث می شود تیرآهن تولید شده دارای کیفیت بالا و دقت ابعادی لازم باشد؛ که این امر به استحکام و کارایی بهتر محصول در سازه های مختلف کمک می کند.

سایزینگ دقیق تیرآهن همچنین تضمین می کند که محصول نهایی با مشخصات فنی و استانداردهای صنعتی مورد نظر، سازگاری کامل داشته باشد. در این راستا، جدول وزن تیرآهن نیز به عنوان مرجعی برای تعیین وزن و ابعاد استاندارد تیرآهن به کار میرود که به مصرفکننده کمک می کند، محصول نهایی با دقت و کیفیت بالاتری تولید و انتخاب شود. گفته شده در تولید تیرآهن اصفهان، فرایند سایزینگ با دقت بسیار بالایی انجام می شود.

مرحله کنترل و بسته بندی تیرآهن

در فرایند تولید تیرآهن مرحله کنترل و بسته بندی از اهمیت بالایی برخوردار است، زیرا تضمین می کند که محصول نهایی مطابق با استانداردهای کیفی مشخص شده و بدون نقص به دست مصرف کننده برسد. به طور کلی بسته بندی تیرآهن به عنوان یکی از مراحل کلیدی در زنجیره تأمین این محصول شناخته شده و نیازمند دقت و توجه ویژه ای است:

- کنترل کیفیت: بررسی کیفیت و مطابقت تیرآهن با استانداردها

- چیدمان: قرار دادن تیرآهن ها به صورت افقی و در دسته های مشخص

- محافظت: استفاده از پوشش های محافظ برای جلوگیری از آسیب و زنگ زدگی

- آماده سازی بسته ها: محکم کردن تیرآهن ها با تسمه های فلزی یا پلاستیکی

- برچسب گذاری: نصب برچسب با اطلاعات محصول برای پیگیری و مدیریت

- بارگیری: بارگیری ایمن بسته ها با استفاده از جرثقیل یا لیفتراک

ابزارهای لازم برای ساخت تیرآهن

مراحل ساخت تیرآهن، پروسه ای پیچیده است که نیاز به تجهیزات و ابزارهای مختلف دارد. این ابزارها در مراحل مختلفِ تولید از ذوب و نورد تا برش و جوشکاری، مورد استفاده قرار می گیرند که عبارتند از:

- کوره های ذوب (کوره قوس الکتریکی و کوره القایی)

- دستگاه های ریخته گری (قالب های ریخته گری مداوم)

- غلتک ها (غلتک های نورد و دستگاه های نورد پوسته ای)

- دستگاه های برش (قیچی های صنعتی و اره های نواری)

- دستگاه های جوشکاری (دستگاه های جوش قوسی و دستگاه های جوشکاری اتوماتیک)

- دستگاه های پرداخت و جوشکاری (دستگاه های پولیش و دستگاه تنش زدایی)

- ابزارهایی برای کنترل کیفیت (دستگاه های تست غیر مخرب و میکرومترها)

- سیستم های مدیریت و کنترل تولید (سیستم های کامپیوتری، حسگرها و سیستم های مانیتورینگ)

این ابزارها و تجهیزات در ترکیب با یکدیگر، فرآیند تولید تیرآهن را امکانپذیر کرده و به تولید محصولاتی با کیفیت بالا و مطابق با استانداردهای بین المللی کمک می کنند.

تکنولوژی های پیشرفته در تولید تیرآهن

در سال های اخیر تکنولوژی های نوین در صنعت فولاد باعث تحولات بزرگی در فرایند تولید تیرآهن شده اند. استفاده از سیستم های اتوماسیون پیشرفته، کنترل دما با سنسورهای هوشمند و بهره گیری از ربات ها در بخش نورد و بسته بندی از جمله تغییرات مهمی است که دقت و سرعت را به شکل چشمگیری افزایش داده است. این فناوری ها در مراحل تولید تیرآهن کمک می کنند تا خطاهای انسانی به حداقل برسد و محصول نهایی با کیفیت یکنواخت و مطابق استانداردهای جهانی به دست مصرف کننده برسد. حتی برخی کارخانه ها فیلم تولید تیراهن را به صورت آموزشی منتشر می کنند تا نشان دهند چگونه این تکنولوژی ها توانسته اند هزینه ها را کاهش دهند و کیفیت را ارتقا دهند.

یکی از نمونه های کاربردی این پیشرفت ها در نحوه تولید تیرآهن، به کارگیری کوره های قوس الکتریکی مدرن است که علاوه بر مصرف کمتر انرژی، آلودگی کمتری نیز تولید می کنند. همچنین فناوری های برش لیزری و دستگاه های سوراخ کاری دقیق، به ویژه در روش های جدید مانند تولید تیرآهن لانه زنبوری، امکان ساخت محصولاتی با دقت بالاتر و استحکام بیشتر را فراهم کرده است. به این ترتیب، فرایند تولید تیرآهن در کارخانه های مجهز به تکنولوژی های روز دنیا نه تنها سریع تر و اقتصادی تر انجام می شود بلکه نتیجه نهایی نیز با استانداردهای جهانی همخوانی بیشتری دارد.

روش تولید تیرآهن

استانداردهای مختلف تولید تیرآهن به دلیل نیازهای متفاوت در پروژههای ساختمانی و صنعتی، شرایط بارگذاری مختلف و ملاحظات اقتصادی و ایمنی از اهمیت بالایی برخوردارند. روش های تولید تیرآهن یا همان استانداردهای مختلف تولید تیرآهن عبارتند از IPE، INP، IPB و CPE. در جدول زیر می توانید با تفاوت هر یک از این استانداردها آشنا شوید:

| استاندارد تیرآهن | نام بازاری | شکل مقطع | ویژگی ها | سایزهای موجود |

|---|---|---|---|---|

| IPE | معمولی | I شکل | ضخامت بال های یکسان در ابتدا و انتها، تولید طبق استانداردهای اروپایی، سطح مقطع شبیه I انگلیسی | سایزهای مختلف (متعارف) |

| INP | بال باریک شیب دار | I شکل (شیبدار) | بال های شیب دار با ضخامت متغیر از ابتدا تا انتها، لبه های گرد، تولید در سایزهای 60 تا 800 میلی متری | 60 تا 800 میلی متر |

| IPB | هاش | H شکل | بال های پهن تر نسبت به جان تیرآهن، استحکام و دوام بالا، تحمل وزن بالا، دارای انواع سنگین (V) و سبک (L) | 100 تا 1000 میلی متر |

| CPE | لانه زنبوری | جان با ارتفاع بیشتر | وزن کم، توان خمشی کمتر، ممان اینرسی بالا، قابلیت تحمل لنگر خمشی بزرگتر، برش و جوش دادن تیرآهن برای ایجاد سوراخ های لانه زنبوری | سایزهای مختلف (بسته به نیاز) |

روش های کنترل کیفیت تیرآهن چیست؟

کنترل کیفیت در آخرین مراحل ساخت تیرآهن به منظور اطمینان از مطابقت آن با استانداردهای فنی انجام می شود. این فرآیند شامل بازرسی های چشمی، آزمایش های مکانیکی و تست های شیمیایی برای تضمین کیفیت و دوام محصول است. روش های کنترل کیفیت تیرآهن عبارتند از:

کنترل ظاهر تیرآهن

- بررسی چشمی: برای شناسایی عیوب ظاهری مانند ترک ها، پیچ خوردگی ها، حفره ها و نقص های سطحی

- بررسی سطح: ارزیابی کیفیت سطح تیرآهن برای تشخیص صافی، یکدستی سطح و همچنین شناسایی هر گونه نقص یا ناهمواری در پوشش سطحی

کنترل وزن و ابعاد تیرآهن

- اندازه گیری ابعاد: بررسی دقیق ابعاد تیرآهن (عرض، ارتفاع، ضخامت بال و جان) با استفاده از ابزارهای اندازه گیری دقیق مانند کولیس و میکرومتر

- وزن کشی: وزن تیرآهن ها نیز بررسی می شود تا مطمئن شویم که وزن محصول در محدوده مجاز قرار داشته و با مشخصات فنی مطابقت دارد

آزمونهای مکانیکی:

- آزمون کشش: بررسی مقاومت کششی فولاد با انجام آزمون کشش روی نمونه های تیرآهن به منظور ارزیابی استحکام و حد الاستیک

- آزمون خمش: آزمایش مقاومت تیرآهن در برابر نیروهای خمشی برای اطمینان از انعطاف پذیری و استحکام مناسب

- آزمون ضربه: ارزیابی مقاومت فولاد در برابر ضربه ها و تعیین میزان شکنندگی یا نرمی آن با استفاده از این آزمون

آزمونهای غیرمخرب (NDT) :

- آزمون اولتراسونیک (UT) استفاده از امواج صوتی برای شناسایی عیوب داخلی مانند ترک ها و حفره ها

- آزمون مغناطیسی (MT) تشخیص ترک ها و عیوب سطحی در فولاد مغناطیسی

- آزمون ذرات مغناطیسی شامل شناسایی ترک های سطحی و نزدیک به سطح تیرآهن

آزمایش شیمیایی:

- تحلیل ترکیب شیمیایی: بررسی ترکیبات شیمیایی تیرآهن تولید شده برای اطمینان از درصد مناسب عناصر موجود در فولاد

فرایند تولید تیرآهن لانه زنبوری

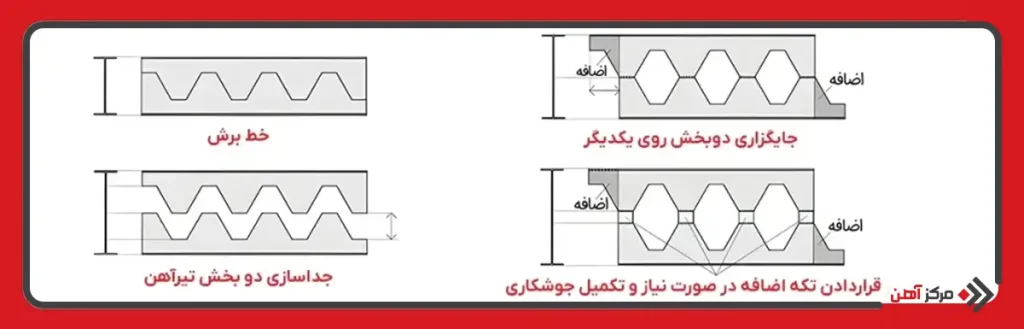

تولید تیرآهن لانه زنبوری یکی از روش های افزایش مقاومت خمشی و کاهش وزن تیرآهن در سازه هاست. این نوع تیرآهن ها به دلیل وجود حفره های شش ضلعی که شبیه به ساختار لانه زنبور هستند، نام گذاری شده اند. این حفره ها باعث کاهش وزن تیر و همچنین افزایش ممان اینرسی و مقاومت خمشی می شوند. مراحل تولید تیرآهن لانه زنبوری به شرح زیر است:

برش تیرآهن اولیه:

ابتدا یک تیرآهن معمولی (مثلاً تیرآهن IPE) که قرار است به لانه زنبوری تبدیل شود، انتخاب می شود. این تیرآهن با استفاده از دستگاه های برش خاص به صورت زیگزاگی در امتداد طول، برش می خورد. الگوی برش به شکلی است که در نهایت بتوان دو نیمه تیرآهن را به هم متصل کرد تا حفره های شش ضلعی ایجاد شود.

جداسازی و جابجایی:

پس از برش، تیرآهن به دو نیمه بالایی و پایینی تقسیم می شود. این دو نیمه از یکدیگر جدا شده و یکی از نیمه ها به اندازه یک نیم موج یا همان نصف فاصله بین دو قله یا دو دره الگوی زیگزاگ جابجا می شود. با این جابجایی دقیق، فضای خالی منظم و شش ضلعی در جان تیر ایجاد می گردد که اساس روش ساخت تیرآهن لانه زنبوری است و باعث افزایش مقاومت خمشی تیر در پروژه های ساختمانی می شود.

جوشکاری دو نیمه:

بعد از جابجایی، دو نیمه به وسیله جوشکاری دقیق و پیوسته دوباره به هم متصل می شوند تا یک مقطع یکپارچه و مقاوم به دست آید. در نتیجه این فرایند، حفره های شش ضلعی در جان تیرآهن شکل می گیرند و طول تیر نسبت به تیر اولیه کمی افزایش پیدا می کند که همین ویژگی باعث می شود تیرآهن لانه زنبوری ضمن کاهش وزن، توانایی تحمل بارهای خمشی بیشتری داشته باشد.

تنظیمات نهایی و پرداخت:

در این مرحله، تیرآهن لانه زنبوری ایجاد شده به صورت نهایی بررسی و تنظیم می شود. لبه ها و نقاط جوشکاری شده مورد بازبینی قرار می گیرند تا از کیفیت و مقاومت آن اطمینان حاصل شود. در بخش بالا با فرآیند کلی و روش ساخت تیرآهن لانه زنبوری آشنا شدیم، اما اگر بخواهیم نگاهی جزیی تر به فرآیند تولید تیراهن لانه زنبوری داشته باشیم بد نیست با دو روشِ برشِ زیر نیز آشنا شوید:

- 1- روش برش لتیسکا

نحوه ساخت تیرآهن لانه زنبوری به روش لتیسکا یک روش پیچیده تر است که برش های مورب یا متقاطع در جان تیرآهن انجام می شود. قطعاتِ ورقِ مربع شکلی که روی هر دندانه جوش داده می شود به تقویت ظرفیت خمشی تیرآهن کمک می کند. این ورق های واسطه، ارتفاع جان تیرآهن را افزایش می دهند.

- 2- روش برش پانیر

روش برش پانیر یکی از متداول ترین روش های ساخت تیرآهن لانه زنبوری است. در این روش، تیرآهن به صورت زیگزاگ یا پله ای برش داده می شود و ارتفاع تیر لانه زنبوری، یک و نیم برابر تیرآهن معمولی افزایش پیدا می کند. برش پانیر با دو روش کوپال (نورد سرد) و برنول (نورد گرم) است.

فرایند تولید تیرآهن هاش

مراحل تولید تیرآهن هاش، شامل مراحل مختلفی است که هر یک به بهبود کیفیت و دقت محصول نهایی کمک می کند. از پخت و افزایش دمای شمش ها تا سایزینگ نهایی، هر مرحله نقش کلیدی در شکل دهی و تضمین استانداردهای تیرآهن ایفا می کند. در ادامه با روش تولید تیرآهن هاش، آشنا می شویم:

مرحله پخت و افزایش دمای شمش ها:

در این مرحله، دمای شمش ها را به محدوده ای بین 1000 تا 1100 درجه سانتی گراد می رسانند. هدف از افزایش دما، نرم شدن شمش و فراهم شدن شرایط مناسب برای شکل دهی به فولاد است. با رسیدن شمش به این دما، ساختار کریستالی آن تغییر کرده و انعطاف پذیری بالاتری پیدا می کند. این موضوع باعث می شود تا در مراحل بعدی نورد، شمش بدون ترک خوردگی یا شکستگی به انواع تیرآهن با ابعاد و مقاطع مختلف تبدیل شود.

شکل دهی اولیه شمش ها:

در این مرحله، شمش های فولادی با عبور از غلتک های مخصوص به فرم مستطیلی و یکنواخت تغییر شکل داده می شوند تا آماده ورود به فرایندهای دقیق تر باشند. این کار باعث می شود ابعاد و سطح شمش ها به اندازه ای استاندارد برسد که در مراحل بعدی شکل دهی نهایی، تبدیل آنها به انواع تیرآهن مانند هاش یا I به راحتی و بدون نقص انجام گیرد.

تولید ورق تیرآهن هاش:

در تولید تیرآهن هاش، شمش های فولادی را از تعدادی استند نورد که دارای غلتک های مختلفی هستند عبور می دهند تا فشار لازم بر روی شمش ها اعمال شود و شکل مورد نظر روی آنها صورت گیرد. این مرحله نقشی کلیدی در تحت فشار قرار دادن فولاد و بهبود کیفیت ظاهری تیرآهن هاش دارد و در نهایت به تولید ورق تیرآهن با کیفیت بهتر منجر می شود.

تنظیم دقیق لبه ها و ضخامت بال:

حالا نوبت به تنظیم ضخامت و لبه های ورق تیرآهن است؛ این فرآیند از نورد برای افزایش دقت ابعاد و بهبود ظاهر نهایی تیرآهن است. تنظیم دقیق لبه ها و کنترل ضخامت ورق، کیفیت نهایی محصول را تحت تاثیر قرار می دهد.

سایزینگ نهایی:

مرحله پایانی خط تولید تیرآهن، بر روی کنترل ابعاد و ویژگی های فنی تیرآهن بال پهن (H-Beam) با دقت بالا تمرکز دارد. سایزینگ نهایی به عنوان یکی از مهمترین مراحل تولید تیرآهن به دستیابی به محصولی با ابعاد و استانداردهای دقیق کمک می کند.

جمع بندی

فرایند تولید تیرآهن در کارخانه های تولید تیرآهن در ایران با ذوب مواد اولیه و عبور از مراحل تولید تیرآهن مانند پخت شمش، شکل دهی اولیه، نورد گرم، عبور از غلتک های تنظیم کننده، برش در اندازه های استاندارد و در برخی موارد روش ساخت تیرآهن لانه زنبوری تکمیل می شود. در این مسیر، نحوه تولید تیرآهن و انتخاب روش تولید تیرآهن اهمیت زیادی دارد، چرا که استفاده از تکنولوژی های نوین در خط تولید تیرآهن باعث افزایش کیفیت، دقت ابعادی و استحکام نهایی می شود.

نتیجه این فرایند، تولید انواع تیرآهن از جمله بهترین تیرآهن برای ستون و مقاطع متنوعی است که هرکدام بسته به نیاز پروژه انتخاب می شوند. توجه به فرایند تولید تیرآهن و مراحل تولید آهن به زبان ساده همچنین به تحلیل قیمت تیرآهن در بازار کمک می کند و با مشاهده فیلم تولید تیرآهن یا فیلم تولید تیراهن می توان درک دقیقی از این صنعت و نحوه عملکرد بهترین تیرآهن ایران به دست آورد.

سوالات متداول

روش های تولید تیرآهن شامل نورد گرم به عنوان رایج ترین شیوه، روش تولید تیراهن لانه زنبوری برای ایجاد حفره های شش ضلعی در جان تیر، و همچنین بهره گیری از تکنولوژی های مدرن در خط تولید تیرآهن است. هر کدام از این روش ها برای تولید انواع تیرآهن با کاربردهای متفاوت به کار می روند.

تولید تیرآهن باکیفیت باعث افزایش ایمنی و طول عمر سازه های عمرانی می شود و از بروز خسارات ناشی از ضعف سازه جلوگیری می کند. علاوه بر این، کیفیت بالای محصول در کنترل قیمت تیرآهن و کاهش هزینه های تعمیر و دوباره کاری نقش اساسی دارد.

ساخت تیرآهن باید بر اساس استانداردهای ملی ایران (مانند ISIRI) و استانداردهای بین المللی (مانند DIN و ASTM) انجام شود. این استانداردها شامل ابعاد، وزن، ترکیب شیمیایی و خواص مکانیکی هستند که تضمین کننده بهترین تیرآهن برای ستون و دیگر کاربردها می باشند.

در این روش، تیرآهن معمولی پس از برش به دو نیمه بالایی و پایینی تقسیم می شود و یکی از نیمه ها جابجا می گردد. سپس با جوشکاری مجدد، حفره های شش ضلعی در جان تیر ایجاد شده و تیرآهنی سبک تر ولی مقاوم تر در برابر خمش تولید می شود.

مواد اولیه شامل سنگ آهن به عنوان پایه اصلی، کربن برای استحکام بخشی و عناصری مانند منگنز و سیلیسیم برای بهبود خواص مکانیکی است. همچنین ضایعات فولادی در مراحل تولید آهن به زبان ساده دوباره ذوب و وارد چرخه تولید انواع تیرآهن می شوند.

کارخانه های تولید تیرآهن در ایران و جهان از کوره های قوس الکتریکی، سیستم های نورد یونیورسال، کنترل اتوماتیک ابعاد و برش لیزری استفاده می کنند. این تکنولوژی ها فرایند تولید تیرآهن را سریع تر، اقتصادی تر و مطابق با استانداردهای جهانی کرده اند.