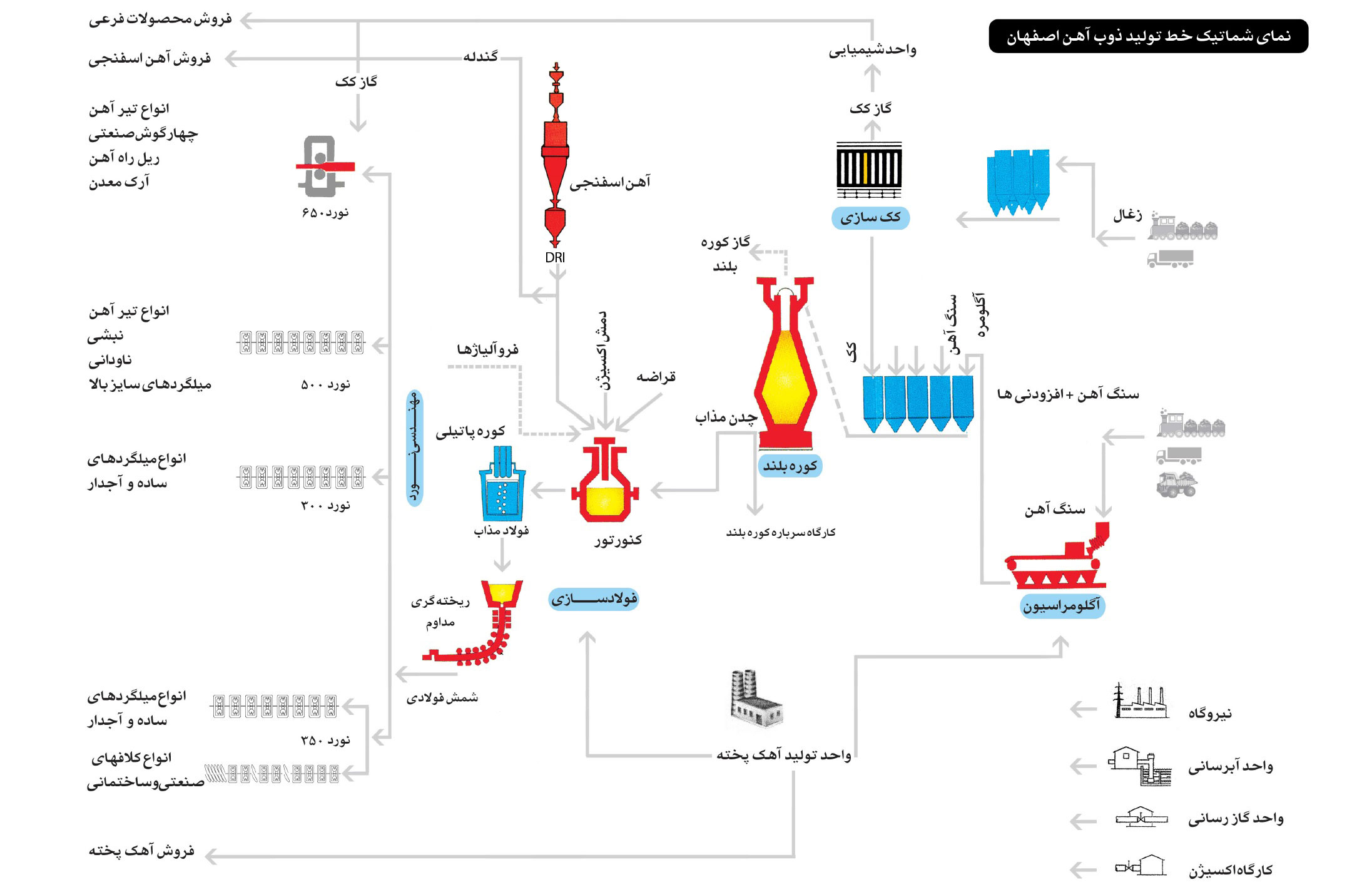

قسمت های مختلفی در ذوب آهن اصفهان انجام وظیفه می کنند که شامل کک سازی، کوره بلند، فولادسازی، کارگاه کنورتور، ریخته گری مداوم، انبار شمش و کارگاه های نورد می باشد. طبیعت آهن را به طور خالص در اختیار ما قرار نمی دهد. در سنگ های معدن مقدار کمی آهن وجود دارد که پس از شناسایی محلول هایی که در آن ها این فلز وجود دارد و بهره برداری از معدن، توسط واگن به داخل ذوب آهن حمل می شوند.

این مواد اولیه در سیلوهای بزرگی انبار می شوند و به تدریج مورد استفاده قرار می گیرند. سپس بنا به نیاز سنگ های آهن پس از انجام عملیات اولیه به کوره بلند ارسال و در آنجا چدن تهیه می شود، این چدن توسط پاتیل های مخصوصی به قسمت فولادسازی حمل شده و در آنجا با دمیدن اکسیژن به داخل کنورتور واکنش های لازم انجام می گیرد. این کار موجب افزایش دمای ذوب می شود که با اضافه کردن مواد جانبی مانند آهن قراضه و ... دمای ذوب را تقلیل داده و خواص فولاد موردنیاز را تامین می کنند. در فولادسازی قسمت کنترل کیفیت مسئولیت بررسی کلیه پارامترهای کیفی ذوب می باشد. پس از افزودن مواد لازم به ذوب یک نمونه از ذوب برای آزمایشگاه مرکزی ارسال می گردد که ظرف 3 تا 5 دقیقه نتیجه آنالیز شیمیایی و خواص مکانیکی فولاد تولید شده برای مسئولین کنترل کیفیت ارسال می گردد. پس از صدور اجازه تخلیه ذوب، ذوب در پاتیل تخلیه شده و به کارگاه ریخته گری حمل می گردد. در این قسمت پاتیل ها در جای مخصوصی قرار گرفته و مذاب به داخل استوانه هایی با سطح مقطع مربع یا مستطیل ریخته می شود. با این کار ذوب سرد شده و حالت شمش به خود می گیرد. پس از آن وارد مرحله نورد شده و محصولات فولادی مانند تیرآهن تولید می گردند.

در کارخانه ذوب آهن اصفهان 4 کارگاه نورد وجود دارد که عبارتند از نورد 650، نورد 500، نورد 250-350 و نورد 300 که به گفته برخی از مسئولین این نامه گذاری ها براساس ظرفیت تولیدی هر نورد می باشد. برای مثال نورد 500 ظرفیت تولید 500 هزار تن در سال را داراست و نورد 650 ظرفیت تولید 650 هزار تن در سال را دارد. با این حال با توجه به بازدیدهای به عمل آمده از نوردهای مختلف عملکرد کلیه نوردها با مقدار کمی تفاوت مشابه یکدیگر می باشد.

تولیدات نورد 500 ذوب آهن اصفهان شامل تیرآهن در سایزهای 12، 14، 16، 18، ناودانی و نبشی می باشد. قسمت های مختلف این نورد عبارتند از انبار شمش ها، کوره، قفس های نورد، بستر خنک کننده، ماشین های صافکاری، بسته بندی محصول نهایی و در انتها یک باسکول جهت توزین پروفیل های تولید شده.

شمش های تولید شده شده در قسمت ریخته گری مداوم بنا به درخواست نورد 500 به ابتدای نورد حمل شده و در آنجا به تفکیک انبار می شوند. ابعاد شمش های ارسال شده به نورد 500 بسته به نوع تولید محصول متفاوت می باشند. برای مثال جهت تولید تیرآهن 14 یا 16، مقطع شمش های ارسالی 200*200 سانتی متر و طول آن ها 12 متر می باشد. وقتی شمش های یک ذوب جهت نورد انتخاب می شوند، مشخصات شمش ها یادداشت شده و شمش ها جهت نورد شده به پای کوره حمل می شوند.

در این مرحله کنترل کیفی، مسئول کنترل ظاهری شمش ها می باشد تا شمش های کج و شمش هایی که دارای عیوب ظاهری هستند وارد کوره نشوند. این شمش ها به عنوان شمش برگشتی در مکان مناسبی انبار می شوند در صورتی که شمش از نظر ظاهری عیبی نداشته باشد، به داخل کوره شارژ می شود و تا دمای موردنیاز جهت شکل پذیری حرارت می بینند.

پس از شارژ 75 شمش از یک طرف کوره با ورود هر شمش یک شمش گداخته از طرف دیگر کوره خارج می شود. در کنار کوره یک بستر متحرک وجود دارد که شمش با خروج از کوره روی این بستر قرار می گیرد و به طرف جلو هدایت می شود. اگر در خط تولید مشکلی وجود داشته باشد به طوری که شمش نتواند به طرف جلو حرکت کند و یا اپراتور مسئول، تشخیص بدهد که شمش نباید وارد خط بشود می توان با حرکت در مخالف جهت، شمش را به عقب برگرداند.

با برگشت هر شمش به غقب شمش به عنوان شمش برگشتی در دفاتر ثبت شده و در محل مناسبی انبار می شود. وقتی تعداد شمش های برگشتی به اندازه تقریبی یک ذوب برسد به عنوان یک ذوب مخلوط دوباره در کوره شارژ و نورد می شوند. البته اگر نوع شمش ها با هم تفاوت داشته باشد هریک در جای مخصوص خود نگهداری خواهند شد.

با خارج شدن هر شمش از کوره، کوره بان یک علامت روی کاغذ می گذارد، نحوه این علامت گذاری به شیوه خاصی است به طوری که ابتدا چهار نقطه به عنوان 4 شمش روی صفحه علامت گذاری می شود. این چهار نقطه چهار راس یک چهارضلعی هستند، سپس با خروج هر شمش یک خط به این مجموع اضافه می شود تا تعداد شمش های خارج شده را شمارش و با پاسپورت مطابقت می دهد. هنگامی که تعداد شمش های خارج شده از کوره با تعداد شمش های ذکر شده در پاسپورت هر ذوب برابر شد کوره بان اعلام می کند که ذوب شماره قبلی تمام و ذوب با شماره جدید آماده نورد می باشد و پرسنل دست اندرکار متوجه تغییر ذوب خواهند شد.

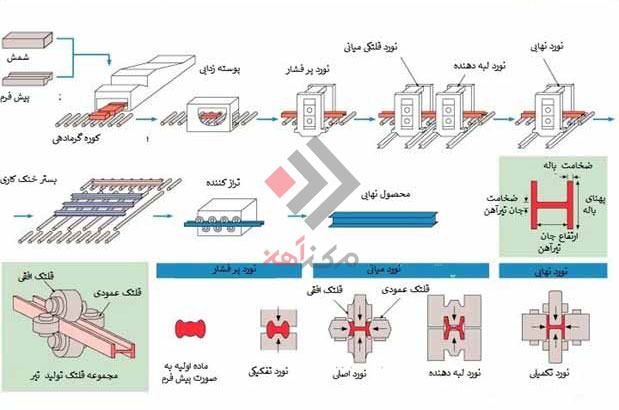

شمش ها با حرکت به طرف جلو و عبور از قفسه های نورد به تدریج شکل محصول نهایی را پیدا خواهند کرد. در نورد 500 ابتدا قفسه های مقدماتی قرار گرفته اند سپس قفسه های میانی و در انتها قفسه های نهایی. در ابتدا 2 قفسه وجود دارد که یکی به صورت افقی و دیگری به صورت عمودی شمش را نورد می کنند، با عبور از هر قفسه ابعاد شمش کوچک تر و طول آن زیاد خواهد شد.

قبل از قفسه های مقدمات یک قیچی به نام قیچی مقدماتی وجود دارد که در صورت بروز هرگونه مشکل قیچی عمل کرده و مانع از جلو رفتن شمش به طرف قفسه خواهد شد. پس از عبور از قفسه های مقدماتی یک قیچی دیگر وجود دارد که ابتدای شمش را قطع می کند. این قیچی به طور خودکار تقریبا 10 تا 15 سانتی متر از ابتدای شمش را قطع می کند زیرا احتمال کج بودن و یا داشت سایر عیوب از قبیل ترک در این قسمت بالا می باشد، سپس شمش وارد قفسه های میانی شده و مقطع آن به شکل تیرآهن نزدیک می شود. شمش با عبور از قفسه میانی وارد قفسه نهایی شده و دقیقا ابعاد موردنظر جهت تولید محصول را به خود خواهد گرفت.

تعداد قفسه های میانی 8 عدد و تعداد قفسه های نهایی 6 قفسه می باشد که به طور متوالی پشت سر هم قرار گرفته اند. تقریبا در کنار هر دو یا سه قفسه یک اپراتور مسئول آن قفسه ها می باشد و با بروز هرگونه مشکلی مسئولیت گزارش، انجام عملکردهای ضروری در هنگام بروز هرگونه مشکلی در قفسه و مسائلی از قبیل روغنکاری و مراقبت از قفسه ها به عهده این افراد می باشد.

پس از عبور شمش از قفسه نهایی که براساس ابعاد موردنظر کالیبره شده در ابتدای بستر خنک کننده یکی از پرسنل تولید از محصول نمونه گیری کرده و وظیفه او نظارت بر مشخصه های کیفی، ابعاد هندسی و وزن محصول می باشد. در این ایستگاه کنترل کیفی یک ترازو جهت اندازه گیری وزن تیرآهن ، یک کولیس و یک میکرومتر جهت اندازه گیری ابعاد هندسی مورد استفاده قرار می گیرند. فرد مسئول پس از آنکه خط به صورت نرمال به کار خود ادامه داد هر 10 دقیقه یک بار توسط مشعل دستی از انتهای پروفیل نمونه ای حداقل به اندازه 30 سانتی متر برمیدارد کلیه بازرسی های لازم روی این نمونه انجام می گیرد.

پروفیل های روی بستر خنک کننده سرد می شوند و با توجه به اینکه سطح بالای پروفیل که در معرض هوا قرار دارد زودتر از قسمت زیر که روی بستر واقع شده سرد خواهد شد در نتیجه یک عدم تقارن در پروفیل به وجود خواهد آمد. این عیب توسط ماشین های صافکاری برطرف می شود به غلطک هایی در این ماشین وجود دارد که دقیقا مطابق با ابعاد پروفیل مورد نظر کالیبره شده اند و با عبور پروفیل از این ماشین شکل پروفیل تا حدامکان به حالت مطلوب تبدیل خواهد شد. پروفیل ها با قرار گرفتن روی بستر خنک کننده به طرف اتاق فرمان حرکت داده می شوند سپس دو تا دو تا در حالی که هنوز طول آن ها در حدود 75 متر می باشد روی یک بستر متحرک قرار می گیرند و به طرف ماشین صافکاری هدایت می شوند.

روی بستر خنک کننده یک اپراتور در یک اتاقک متحرک روی پروفیل ها که به طور موازی در کنار یکدیگر قرار گرفته اند حرکت می کند و سطح ظاهری پروفیل ها را کنترل می کند و در صورت مشاهده هرگونه نقص آن را به اتاق فرمان اطلاع می دهد تا از ارسال پروفیل معیوب به ماشین صافکاری خودداری به عمل بیاید و پروفیل به عنوان پروفیل معیوب کنار گذاشته خواهد شد. با توجه به اینکه سرعت ماشین های صافکاری کمتر از سرعت ورود شمش به بستر خنک کننده می باشد، هر چند دقیقه یک بار بستر پروفیل پر می شود و دیگر ظرفیت ورود پروفیل را ندارد بنابراین توسط اتاق فرمان که مسئول برداشتن پروفیل از روی بستر و فرستادن به زیر ماشین صافکاری می باشد، یک چراغ قرمز مبنی بر اینکه بستر پر شده روشن می شود و به اتاق فرمانی که مسئول هدایت شمش جهت نورد می باشد اطلاع داده می شود که شمش از کوره خارج نشود و نورد متوقف می شود.

با تخلیه مقدار از پروفیل ها از روی بستر مجددا دستور ارسال شمش و تولید پروفیل صادر می گردد. پروفیل تیرآهن پس از عبور از ماشین صافکاری توسط یک قیچی سرد در ابعادی به طول 12 متر بریده می شوند و جهت بسته بندی به طرف جلو هدایت می شوند. پروفیل های 12 متری در دسته های چهارتایی کنار یکدیگر قرار گرفته و توسط دو اهرم روی هم انباشته می شوند و هنگامی که تعداد آن ها به مقدار معینی رسید دور آن ها یک حلقه از میلگرد انداخته می شود. این حلقه خاموت نام دارد و جهت سهولت در حمل و نقل و عدم آسیب دیدگی در پروفیل ها مورد استفاده قرار می گیرد.

بعد از انداختن حلقه به دور تعداد مشخصی از پروفیل ها بسته جهت توزین روی باسکول قرار می گیرد و وزن آن در دفاتر ثبت می شود. پس از ثبت وزن بسته، سایر مشخصات فیزیکی و شیمیایی محصول روی یک پلاک ثبت و به تسمه دور پروفیل ها متصل می شود. حداقل طول پروفیل ارسالی 70 سانتی متر می باشد و با دریافت جواب آزمایش از آزمایشگاه مجوز بارگیری محموله در واگن های مستقر در کنار باسکول صادر می شود و توسط یک جرثقیل سقفی بسته ها به داخل واگن بارگیری می شوند. سیستم حمل و نقل پروفیل ها و سایر محصولات تولید شده در کلیه نوردها استفاده از واگن و خط آهن می باشد و واگن ها محصول نهایی را به انبار فروش هدایت می کنند.

در نورد 500 اولین ایستگاه جهت کنترل کیفیت، انبار شمش ها و ابتدای کوره می باشد. در این ایستگاه یک بازرس از طرف کنترل کیفی مسئول بازدید ظاهری و ثبت شماره ذوب و تعداد شمش های مربوط به آن ذوب می باشد. ایستگاه بعدی قبل از بستر خنک کننده و سومین ایستگاه روی بستر خنک کننده که در این ایستگاه یک بازرس درون اتاقک متحرکی قرار می گیرد و با حرکت بر روی بستر خنک کننده مانع از ارسال پروفیل های معیوب به داخل ماشین صافکاری می شود. آخرین ایستگاه بازرسی جهت کنترل کیفیت محصول در انتهای خط نورد و هنگام توزین پروفیل ها می باشد. در این جا لازم است شرح مختصری از نحوه عملکرد کنترل کیفی در ایستگاه دوم و ایستگاه نهایی ارائه نماییم.برای مشاهده لیست قیمت پروفیل اصفهان میتوانید به صفحهی مربوطه یا صفحه اصلی مرکز آهن مراجعه کنید.

در ایستگاهی که قبل از بستر خنک کننده قرار دارد اپراتورهای خط تولید در ابتدا از هر شمش یک نمونه حداقل 30 سانتی متری از انتهای پروفیل برداشته، ابعاد و وزن پروفیل را با استاندارد تدوین شده مقایسه می کنند. اگر مشخصه های موردنظر در حدود استاندارد نباشد تغییرات لازم جهت برطرف شدن این مشکل اعمال می شود و این کار تا نرمال شدن خط و تولید محصول بدون عیب و در حدود استاندارد ادامه پیدا می کند. پس از آنکه تولید به صورت نرمال در آمد و محصول از نظر ابعاد هندسی و وزن مطابق استاندارد شد از این لحظه به بعد هر 15 دقیقه یک بار اپراتور مسئول توسط یک مشعل دستی از انتهای پروفیل نمونه می گیرد و تا لحظه ای که موردی مغایر با استاندارد مشاهده نکند، خط به تولید خود ادامه خواهد داد.

پس از مشاهده یک مورد مغایر با استاندارد بازرس کنترل کیفی خط را متوقف خواهد کرد. در این ایستگاه بازرسان کنترل کیفی به صورت تصادفی حاضر شده و آخرین نمونه مورد آزمایش را مجددا بازرسی می کنند، در صورت مشاهده هرگونه مورد مشکوک دستور توقف خط را می دهند و تا برطرف شدن این مشکل اجازه تولید مجدد به خط داده نخواهد شد. این بازرس، مسئول ثبت مشخصه های مهم کیفی و ارائه آن به مدیر قسمت می باشد. تقریبا در هر ذوب بازرس کنترل کیفی دو تا سه نمونه را مورد بررسی و مشخصات آن را ثبت می کند. مشخصه های مهم در این ایستگاه ابعاد هندسی و وزن می باشد مثلا برای تیرآهن این مشخصه ها عبارتند از:

واحد نورد پروفیل تیرآهن یکی از حساس ترین بخش های موجود در هر کارخانه ای بوده و لازم است پرسنل نسبت به نحوه کارکرد آن اطلاعات دقیقی را کسب نمایند.