آشنایی با دایکاست آلومینیوم و مقایسه آن با سایر روش ها

دسترسی سریع به محتوای این مطلب

فرآیندهای ریخته گری فلزات همواره نقش مهمی در صنعت مدرن ایفا کرده اند و یکی از پیشرفته ترین آن ها دایکاست آلومینیوم است. این روش، که با نام های دیگری مثل دایکست یا الومینیوم دایکاست نیز شناخته می شود، توانسته جایگاه ویژه ای در صنایع خودروسازی، لوازم خانگی، تجهیزات الکترونیکی و حتی صنایع نظامی پیدا کند. دلیل این محبوبیت، ترکیب ویژگی های منحصربه فرد آلومینیوم با دقت و سرعت بالای فرایند دایکاست است.

در سال های اخیر، استفاده از آلومینیوم به دلیل وزن سبک، مقاومت در برابر خوردگی و قابلیت بازیافت بالا رشد چشمگیری داشته است. ترکیب این ویژگی ها با فرآیندهای پیشرفته ای همچون ریخته گری دایکاست آلومینیوم سبب شده تا امکان تولید قطعاتی با اشکال پیچیده، تلرانس ابعادی بالا و سطحی صاف فراهم شود. از سوی دیگر، هزینه ی تولید در تیراژ بالا بسیار اقتصادی است و همین موضوع توجه کارفرمایان را به خود جلب کرده است.

البته، مقایسه این روش با سایر تکنیک های ریخته گری مثل ریخته گری ماسه ای یا روش های جدیدی مثل اکسترود آلومینیوم نشان می دهد که هر کدام نقاط قوت و ضعف خاص خود را دارند. به همین دلیل، انتخاب بهترین روش برای تولید یک قطعه باید بر اساس نوع آلیاژ، حجم تولید و ویژگی های مکانیکی مورد انتظار صورت گیرد. در ادامه مقاله، به بررسی کامل اینکه دایکاست آلومینیوم چیست، انواع روش های آن، دستگاه ها، کاربردها، مزایا و معایب و مقایسه دقیق آن با سایر روش های ریخته گری می پردازیم.

دایکاست آلومینیوم چیست؟

برای پاسخ به این پرسش که دایکاست آلومینیوم چیست باید ابتدا به خود واژه دایکاست توجه کنیم. دایکاست به معنای «ریخته گری تحت فشار» است. در این فرآیند، فلز مذاب (در اینجا آلومینیوم یا آلیاژهای آن) با فشار بسیار بالا به درون قالب فولادی تزریق می شود. پس از خنک شدن و جامد شدن فلز، قطعه ای با شکل و ابعاد دقیق قالب به دست می آید.

این روش نسبت به دیگر شیوه های سنتی ریخته گری مزایای چشمگیری دارد. اول آنکه قطعات تولید شده با دایکاست دقت ابعادی فوق العاده ای دارند و نیاز به ماشین کاری ثانویه در بسیاری از موارد از بین می رود. دوم اینکه سطح قطعات صاف و یکنواخت است، به طوری که حتی بدون پرداخت یا رنگ هم می توان از آن ها استفاده کرد. سوم آنکه سرعت تولید بسیار بالاست و در تیراژ انبوه اقتصادی محسوب می شود.

آلومینیوم به دلیل ویژگی هایی مثل سبکی، استحکام نسبی، مقاومت در برابر خوردگی و قابلیت انتقال حرارت بالا، یکی از بهترین گزینه ها برای این فرآیند به شمار می رود. امروزه در صنایع خودروسازی، قطعاتی مثل بلوک موتور، قطعات بدنه و اجزای سیستم انتقال قدرت با استفاده از تولید قطعات دایکاست آلومینیوم ساخته می شوند. حتی در صنایع ساختمانی هم استفاده از این روش رشد کرده و قیمت تمام شده آن در مقایسه با دیگر گزینه ها، با توجه به تغییرات بازار فلزات و قیمت آهن، همچنان اقتصادی است.

روش های ریخته گری دایکاست آلومینیوم

فرآیند ریخته گری دایکاست آلومینیوم بسته به شرایط تولید و نوع قطعات در چند روش مختلف انجام می شود. انتخاب روش مناسب کاملاً به نوع آلیاژ آلومینیوم دایکاست، پیچیدگی طراحی قطعه، تیراژ تولید و حتی محدودیت های اقتصادی پروژه بستگی دارد. شناخت تفاوت ها و قابلیت های هر روش کمک می کند بهترین تصمیم برای تولید قطعات دایکاست آلومینیوم گرفته شود. البته باید به نوسانات قیمت فلزات از جمله قیمت پروفیل آلومینیوم نیز توجه کرد.

جدول زیر مقایسه کوتاهی از این روش ها را نشان می دهد:

| روش دایکاست | مزایا | محدودیت ها | کاربردها |

|---|---|---|---|

| محفظه داغ | سرعت بالا، تجهیزات ساده | محدودیت در نوع آلیاژ | قطعات کوچک و سبک |

| محفظه سرد | مناسب آلومینیوم دایکست، دقت بالا | هزینه بیشتر تجهیزات | خودروسازی، الکترونیک |

| فشار پایین | کیفیت سطح عالی | سرعت کمتر | قطعات تزئینی و حساس |

| نیمه جامد | استحکام مکانیکی بالا | فناوری پیشرفته و گران | صنایع پیشرفته |

۱. دایکاست با محفظه داغ (Hot Chamber)

در این روش، محفظه تزریق در تماس مستقیم با فلز مذاب قرار دارد. به همین دلیل عملیات تزریق سریع تر انجام می شود و چرخه تولید کوتاه تر است. هرچند این تکنیک بیشتر برای فلزاتی با نقطه ذوب پایین مثل روی یا منیزیم مناسب است، اما در برخی آلیاژهای خاص آلومینیوم که دمای ذوب پایین تری دارند نیز قابل استفاده است. مزیت اصلی این روش سرعت تولید بالاست، اما محدودیت دمایی باعث شده کاربرد آن در آلومینیوم محدود باشد.

۲. دایکاست با محفظه سرد (Cold Chamber)

رایج ترین و پرکاربردترین روش برای تولید قطعات دایکاست آلومینیوم همین نوع است. در اینجا فلز مذاب به صورت دستی یا مکانیزه وارد محفظه ای جداگانه می شود و سپس توسط پیستون با فشار زیاد به داخل قالب دایکاست آلومینیوم تزریق می شود. این فرآیند امکان تولید قطعات بزرگ تر و مقاوم تر را فراهم می کند. همچنین به دلیل مقاومت بالای آلومینیوم در برابر دما، این روش بهترین گزینه برای اغلب صنایع خودروسازی و الکترونیکی است.

۳. دایکاست تحت فشار پایین

در این روش، فلز مذاب با فشار ملایم تری به درون قالب تزریق می شود. مزیت اصلی آن این است که کیفیت سطح قطعات بسیار بالا خواهد بود و احتمال حفره یا تخلخل کمتر است. این تکنیک برای تولید قطعات تزئینی یا قطعاتی که نیازمند ظاهر زیبا و پرداخت سطحی دقیق هستند، گزینه ایده آل محسوب می شود. هرچند سرعت تولید نسبت به سایر روش ها کمتر است، اما کیفیت بالای خروجی آن ارزشمند است.

۴. دایکاست نیمه جامد

این تکنیک نسبتاً جدید، یکی از پیشرفته ترین روش های ریخته گری آلومینیوم دایکاست است. در این فرآیند، فلز به حالت نیمه مایع و نیمه جامد در می آید و سپس به درون قالب تزریق می شود. نتیجه این کار تولید قطعاتی با خواص مکانیکی بسیار بالا، دقت ابعادی عالی و سطحی بی نقص است. از این روش معمولاً در صنایع پیشرفته مثل هوافضا یا تجهیزات پزشکی استفاده می شود. محدودیت اصلی آن هزینه بالا و نیاز به دستگاه های تخصصی است.

دستگاه دایکاست آلومینیوم

قلب اصلی فرآیند تولید دایکاست آلومینیوم، دستگاهی است که فلز مذاب را تحت فشار به داخل قالب هدایت می کند. این دستگاه ها در اندازه ها و ظرفیت های مختلف ساخته می شوند و انتخاب آن ها بر اساس حجم تولید و اندازه قطعات متفاوت است. هزینه این دستگاه ها نسبتاً بالاست و به همین دلیل برخی شرکت ها ترجیح می دهند به جای خرید، از خدمات دایکاست آلومینیوم استفاده کنند. با این حال، در پروژه های بزرگ، داشتن دستگاه اختصاصی به دلیل سرعت بالا و کاهش هزینه تولید در بلند مدت مقرون به صرفه خواهد بود. مقایسه قیمت ها نشان می دهد که عوامل متعددی مانند ظرفیت تزریق دایکاست آلومینیوم، برند سازنده و کیفیت قطعات روی هزینه نهایی اثرگذارند؛ مشابه تأثیری که تغییرات در قیمت پروفیل آلومینوم بر صنایع ساختمانی دارد.

یک دستگاه دایکاست آلومینیوم معمولاً از بخش های اصلی زیر تشکیل شده است:

- محفظه تزریق: جایی که آلومینیوم مذاب آماده ورود به قالب می شود.

- سیلندر و پیستون: وظیفه ایجاد فشار و هدایت مذاب به درون قالب را بر عهده دارند.

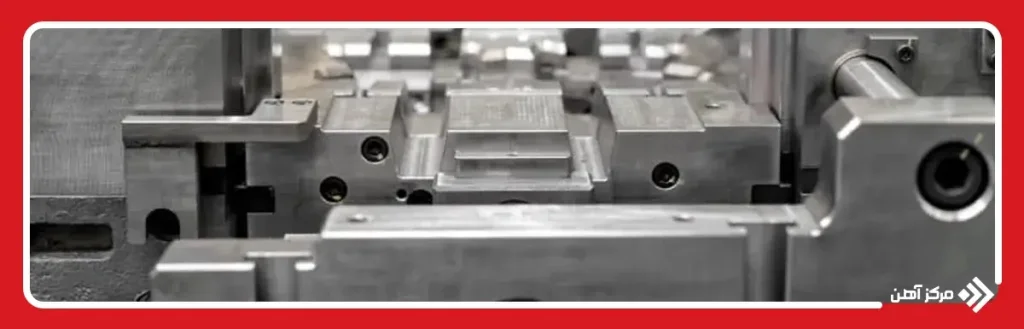

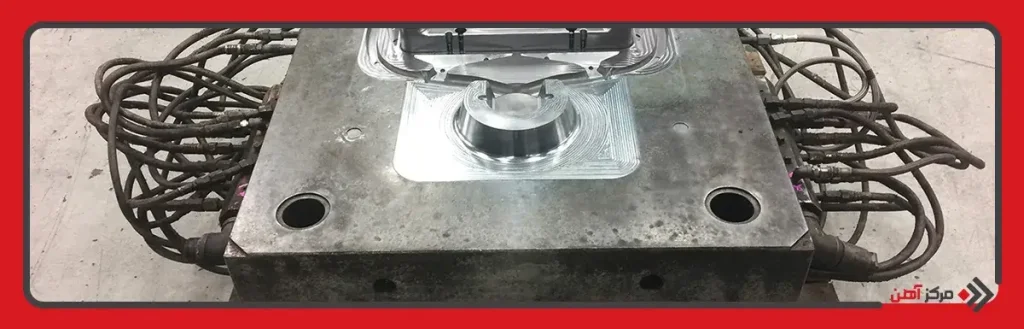

- قالب دایکاست آلومینیوم: بخش کلیدی که شکل نهایی قطعه را تعیین می کند.

- سیستم خنک کننده: برای کاهش دما و تسریع فرآیند انجماد.

- سیستم پران: قطعه تولیدی پس از انجماد توسط این سیستم از قالب خارج می شود.

کاربردهای دایکاست آلومینیوم

دایکاست آلومینیوم به دلیل قابلیت تولید قطعات پیچیده و دقیق، کاربردهای گسترده ای در صنایع مختلف پیدا کرده است. یکی از دلایل رشد چشمگیر استفاده از این روش، کاهش هزینه تولید در مقایسه با روش های دیگر مثل اکسترود آلومینیوم است. هرچند اکسترود برای پروفیل ها مناسب تر است، اما وقتی بحث قطعات پیچیده با شکل هندسی خاص مطرح باشد، آلومینیوم دایکاستی بهترین گزینه خواهد بود.

مهم ترین کاربردها:

- صنایع خودروسازی: ساخت قطعاتی مانند بلوک موتور، جعبه دنده، محفظه گیربکس و اجزای سیستم تعلیق.

- لوازم خانگی: تولید اجزای فلزی در ماشین لباسشویی، کولر، جاروبرقی و سایر دستگاه ها.

- الکترونیک و مخابرات: تولید بدنه و قاب های فلزی با ظاهری زیبا و مستحکم.

- صنایع نظامی و هوافضا: ساخت قطعاتی با مقاومت بالا و وزن کم برای تجهیزات حساس.

- ساختمان سازی: استفاده از قطعات دایکاستی در یراقآلات در و پنجره یا تجهیزات تزئینی.

مزایا و معایب دایکست آلومینیوم

فرآیند دایکاست آلومینیوم یکی از مهم ترین و پرکاربردترین روش های ریخته گری فلزات سبک است که امکان تولید قطعات دقیق و مقاوم با سطحی یکنواخت را فراهم می کند. در این فرآیند، فلز مذاب با فشار بالا وارد قالب فولادی می شود و همین موضوع کیفیت نهایی محصول را ارتقا می دهد. ویژگی هایی مانند سرعت تولید بالا، تلرانس کم و کیفیت سطحی عالی، جایگاه ویژه ای به این روش داده اند.

با این حال، دایکاست آلومینیوم مانند هر فناوری دیگری علاوه بر مزایا، محدودیت هایی هم دارد. از یک سو، این روش برای تولید انبوه قطعات کوچک تا متوسط بسیار اقتصادی است، اما از سوی دیگر نیازمند سرمایه گذاری اولیه بالا و تجهیزات پیشرفته خواهد بود. آگاهی از این نقاط قوت و ضعف کمک می کند بهترین تصمیم برای انتخاب روش تولید گرفته شود.

مزایای دایکاست آلومینیوم

روش ریخته گری دایکاست آلومینیوم توانسته تحولی در صنایع مختلف ایجاد کند. این فرآیند امکان تولید سریع و انبوه قطعاتی با کیفیت بالا را فراهم می کند و باعث کاهش نیاز به عملیات تکمیلی می شود. همچنین، استفاده از آلیاژهای آلومینیوم در این روش، علاوه بر سبک بودن، استحکام و دوام قابل توجهی به قطعات می دهد. به همین دلیل، دایکاست آلومینیوم در صنایعی مثل خودرو، الکترونیک و هوافضا نقش حیاتی دارد. در ادامه به معرفی مزایا می پردازیم:

- دقت ابعادی بسیار بالا: قطعات تولیدی با تلرانس ناچیز، بدون نیاز به ماشین کاری زیاد.

- کیفیت سطحی عالی: سطح صاف و یکنواخت، مناسب برای قطعات تزئینی و صنعتی.

- سرعت بالای تولید: چرخه کوتاه تولید، ایده آل برای تیراژ انبوه.

- استفاده از آلیاژ آلومینیوم دایکاست: ترکیب سبکی و مقاومت مکانیکی بالا.

- کاهش هزینه در تولید انبوه: اقتصادی در تیراژ بالا به دلیل سرشکن شدن هزینه قالب.

معایب دایکاست آلومینیوم

با وجود مزایای زیاد، محدودیت هایی هم در این فرآیند وجود دارد. مهم ترین آن هزینه بالای طراحی و ساخت قالب است که تنها در تولیدات انبوه توجیه اقتصادی دارد. از طرفی، این روش برای تولید قطعات خیلی بزرگ مقرون به صرفه نیست و نیاز به دستگاه های پیشرفته دارد. همچنین تماس مداوم قالب با فلز مذاب داغ باعث سایش و کاهش عمر قالب می شود که هزینه های نگهداری و تعمیر را افزایش می دهد. در ادامه به معرفی معایب و محدودیت ها می پردازیم:

- هزینه بالای طراحی و ساخت قالب: نیازمند فولاد سخت و ماشین کاری دقیق.

- محدودیت در ابعاد قطعه: مناسب برای قطعات کوچک و متوسط، نه خیلی بزرگ.

- فرسایش و کاهش عمر قالب: نیازمند تعمیر و نگهداری مستمر به دلیل تماس با مذاب.

- نیاز به دستگاه های پیشرفته: سرمایه گذاری اولیه سنگین و هزینه بر برای صنایع کوچک.

مقایسه دایکاست با سایر روش های ریخته گری آلومینیوم

برای درک بهتر جایگاه دایکاست لازم است آن را در کنار سایر روش های ریخته گری آلومینیوم دایکاست بررسی کنیم. هر روش ویژگی های خاص خود را دارد و انتخاب بین آن ها به نوع قطعه، تیراژ تولید و بودجه بستگی دارد. ریخته گری ماسه ای یکی از قدیمی ترین روش هاست که با وجود هزینه پایین، دقت ابعادی کمی دارد و بیشتر برای قطعات بزرگ به کار می رود. ریخته گری دائمی گزینه ای میانه است که کیفیت خوبی ایجاد می کند، اما سرعت تولید آن کمتر از دایکاست است.

در مقابل، اکسترود آلومینیوم برای ساخت پروفیل های خطی مانند پروفیل پنجره یا قطعات سازه ای ایده آل است، اما در تولید قطعات پیچیده محدودیت دارد. همچنین ریخته گری گریز از مرکز برای تولید لوله ها و قطعات استوانه ای بسیار مناسب است، هرچند انعطاف پذیری آن نسبت به دایکاست پایین تر است. به طور کلی، دایکاست با سرعت بالا، دقت ابعادی و کیفیت سطح عالی، بهترین گزینه برای تولید انبوه قطعات دقیق به شمار می رود.

جدول مقایسه روش های ریخته گری آلومینیوم

| روش دایکاست | مزایا | محدودیت ها | کاربردها |

|---|---|---|---|

| محفظه داغ | سرعت بالا، تجهیزات ساده | محدودیت در نوع آلیاژ | قطعات کوچک و سبک |

| محفظه سرد | مناسب آلومینیوم دایکست، دقت بالا | هزینه بیشتر تجهیزات | خودروسازی، الکترونیک |

| فشار پایین | کیفیت سطح عالی | سرعت کمتر | قطعات تزئینی و حساس |

| نیمه جامد | استحکام مکانیکی بالا | فناوری پیشرفته و گران | صنایع پیشرفته |

جمع بندی

دایکاست آلومینیوم امروز به عنوان یکی از پرکاربردترین روش های ساخت قطعات صنعتی در دنیا شناخته می شود. این فرآیند به کمک ریخته گری آلومینیوم دایکاست، امکان تولید قطعاتی با اشکال پیچیده، سطحی صاف، دقت ابعادی بالا و خواص مکانیکی مناسب را فراهم می کند. اگرچه هزینه اولیه خرید دستگاه دایکاست آلومینیوم و ساخت قالب نسبتاً زیاد است، اما در تولید انبوه این هزینه ها سرشکن شده و قیمت نهایی هر قطعه کاهش می یابد. همین ویژگی باعث شده این روش برای صنایعی مانند خودروسازی، لوازم خانگی، الکترونیک و حتی هوافضا یک انتخاب استراتژیک باشد.

از سوی دیگر، مقایسه این تکنیک با سایر روش های تولید مثل ریخته گری ماسه ای یا اکسترود آلومینیوم نشان می دهد که هر روش جایگاه خاص خود را دارد. اما وقتی بحث کیفیت سطحی، دقت بالا، تیراژ زیاد و کاهش زمان تولید مطرح باشد، آلومینیوم دایکاستی گزینه ای بی رقیب محسوب می شود. حتی با وجود تأثیر عواملی مانند نوسانات بازار و تغییرات قیمت پروفیل آلومینوم یا سایر مواد اولیه، همچنان دایکاست به دلیل مزایای متعدد، انتخاب اصلی بسیاری از صنایع باقی مانده است. در نهایت، تصمیم گیری بین روش ها باید بر اساس نوع آلیاژ، ابعاد قطعه، بودجه و کیفیت مورد انتظار انجام گیرد.

سوالات متداول

خیر. ریخته گری آلومینیوم عنوان کلی برای تمام روش های ذوب و قالب گیری است، درحالی که دایکاست یک روش تخصصی تحت فشار با دقت بالا محسوب می شود.

معمولاً آلیاژهای آلومینیوم دایکاستی حاوی سیلیسیم یا مس استفاده می شوند، زیرا هم استحکام و هم مقاومت در برابر سایش و حرارت را افزایش می دهند.

این فرآیند به دلیل تزریق تحت فشار بسیار سریع است و بسته به ابعاد قطعه، تنها چند ثانیه تا چند دقیقه زمان می برد.

قالب ها از فولاد سخت ساخته می شوند و نیاز به طراحی دقیق، ماشین کاری پیچیده و سیستم خنک کننده دارند؛ همین عوامل هزینه را بالا می برد.

خیر. این روش بیشتر برای قطعات کوچک تا متوسط اقتصادی است و برای قطعات خیلی بزرگ بهتر است از روش هایی مثل ریخته گری ماسه ای استفاده شود.