میلگرد مرکب چیست؟ ویژگی ها و کاربردهای آن

دسترسی سریع به محتوای این مطلب

میلگرد مرکب یکی از نوآورانه ترین مصالح ساختمانی در صنعت امروز است که جایگزین قابل توجهی برای میلگردهای سنتی به ویژه فولادی محسوب می شود. این نوع میلگرد با بهره گیری از فناوری های نوین کامپوزیتی، در شرایطی که نیاز به دوام، مقاومت در برابر خوردگی و کاهش وزن مطرح است، کاربرد دارد. شناخت دقیق انواع این میلگردها و بررسی عملکرد آن ها در مقایسه با گزینه های مرسوم، به مهندسان امکان تصمیم گیری آگاهانه در طراحی و اجرای پروژه های مختلف را می دهد. در زمان انتخاب نوع میلگرد مناسب برای یک سازه، عوامل اقتصادی نیز اهمیت دارند. به عنوان مثال، قیمت میلگرد از نوع فولادی در مقایسه با نمونه های مرکب می تواند نقش تعیین کننده ای در انتخاب مصالح داشته باشد.

در این مقاله پاسخ سوال میلگرد کامپوزیت چیست؟ را به طور کامل شرح می دهیم و به تفاوت های کلیدی ای که در مواد اولیه، نحوه ساخت و کاربرد آن وجود دارد، می پردازیم.

میلگرد مرکب چیست؟

میلگرد مرکب یا همان میلگرد کامپوزیتی، نوعی میلگرد تقویتی است که به جای فولاد، از الیاف مقاوم کششی نظیر فایبرگلاس(GFRP)، کربن(CFRP) یا آرامید (AFRP) به همراه رزین های اپوکسی یا پلی استری تولید می شود. این ترکیب، یک مصالح تقویتی سبک، ضدزنگ، با مقاومت بالا در برابر عوامل محیطی فراهم می کند که در بسیاری از کاربردهای خاص ساختمانی و صنعتی استفاده می شود. مشخصات کلی میلگردهای مرکب:

| ویژگی | توضیحات |

|---|---|

| مواد تشکیلدهنده | الیاف شیشه، کربن، بازالت، رزین اپوکسی یا پلیاستر |

| فرآیند تولید | Pultrusion (کششی) یا قالبریزی پیوسته |

| سطح مقطع | معمولاً گرد با بافت یا روکش شنی برای افزایش چسبندگی به بتن |

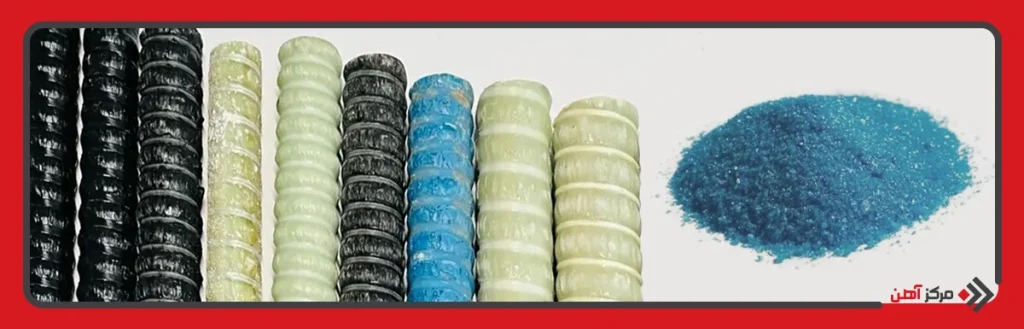

| رنگ | بسته به نوع الیاف و رزین (مثلاً فایبرگلاس به رنگ سبز یا زرد) |

این میلگردها در واقع گونه ای از میلگرد غیرفلزی محسوب می شوند که ساختار آن ها فاقد هرگونه فلز سنگین یا آلیاژ آهنی است. ترکیب آن ها به گونه ای طراحی شده که از طریق فرآیند pultrusion یا قالب ریزی حرارتی، شکل می گیرند و استحکام مکانیکی قابل توجهی را ارائه می دهند. به همین دلیل، میلگردهای مرکب عمدتاً در پروژه هایی به کار می روند که در معرض رطوبت، مواد شیمیایی خورنده یا شرایط محیطی ویژه قرار دارند.

با توجه به نوسانات قیمت میلگرد ساده و گسترش استفاده از انواع میلگرد در ساختمان، نیاز به گزینه هایی مقاوم تر و پایدارتر در برابر خوردگی و پوسیدگی، باعث شده این نوع میلگردها مورد توجه ویژه قرار گیرند. در سال های اخیر، به ویژه در پروژه های زیربنایی و حساس، تقاضا برای استفاده از میلگرد مرکب افزایش چشمگیری داشته است. در برخی کشورها این نوع میلگرد به طور رسمی جایگزین میلگردهای فولادی در ساخت سد، اسکله، تصفیه خانه و سازه های دریایی شده است.

ویژگی های میلگرد مرکب

میلگرد مرکب به دلیل ساختار منحصر به فرد و متریال غیرفلزی، ویژگی هایی دارد که آن را از سایر انواع میلگرد، به ویژه فولادی، متمایز می کند. این ویژگی ها نه تنها از نظر فنی، بلکه از منظر اقتصادی، زیست محیطی و اجرایی نیز قابل توجه هستند. شناخت این خصوصیات برای انتخاب درست و استفاده بهینه در پروژه های عمرانی، امری ضروری است. در ادامه مهم ترین ویژگی های میلگردهای مرکب را مرور می کنیم:

۱. مقاومت بالا در برابر خوردگی

از آن جایی که مواد سازنده ی میلگردهای مرکب شامل رزین های غیررسانا و الیاف غیرفلزی است، این میلگردها در برابر آب، نمک، مواد شیمیایی و اسیدها مقاومت فوق العاده ای دارند. برخلاف میلگرد فولادی که در محیط های مرطوب یا قلیایی دچار زنگ زدگی و تخریب می شود، میلگردهای کامپوزیتی حتی در طولانی مدت نیز دچار افت کیفیت نمی شوند.

این ویژگی باعث شده در پروژه هایی مانند سازه های ساحلی و دریایی، تصفیه خانه ها و خطوط انتقال فاضلاب و پل هایی که در معرض نمک جاده قرار دارند، میلگرد مرکب گزینه ای ایده آل و بادوام باشد.

۲. وزن سبک و سهولت حمل ونقل

میلگرد کامپوزیتی نسبت به میلگرد فولادی، تا ۴ برابر سبک تر است. این کاهش وزن، نه تنها باعث حمل آسان تر می شود، بلکه در هنگام اجرای سازه نیز بار مرده را کاهش می دهد و به مهندسان اجازه طراحی سازه ای با مقاطع ظریف تر و اقتصادی تر می دهد.

برای مثال، در پروژه هایی که نیاز به نصب در ارتفاع بالا یا مناطق سخت گذر دارند، استفاده از میلگرد مرکب با کاهش هزینه و زمان حمل ونقل، بسیار کارآمدتر است.

۳. خواص مکانیکی قابل تنظیم

یکی از مزیت های مهم میلگرد مرکب این است که خواص آن، مثل مقاومت کششی، مدول الاستیسیته، یا حتی چسبندگی به بتن، از طریق کنترل ترکیب مواد اولیه قابل تنظیم است. مهندسان می توانند بر اساس نیاز پروژه، نوع الیاف (شیشه، کربن، بازالت) و نوع رزین (اپوکسی، وینیل استر و…) را انتخاب کنند تا میلگرد مورد نظر، دقیقاً با نیاز عملکردی سازگار باشد.

۴. عایق حرارتی و الکتریکی

یکی دیگر از ویژگی های منحصربه فرد میلگردهای کامپوزیتی، عدم رسانایی الکتریکی و حرارتی آن هاست. این ویژگی در پروژه هایی که در معرض میدان های مغناطیسی قوی هستند مانند ایستگاه های برق، MRI در بیمارستان ها یا تجهیزات الکترونیکی حساس، اهمیت بالایی دارد.

۵. ضریب انبساط حرارتی نزدیک به بتن

میلگرد مرکب، به ویژه انواع ساخته شده از الیاف بازالت یا شیشه، ضریب انبساط حرارتی نزدیکی به بتن دارند. این هماهنگی، از بروز ترک های حرارتی در سازه جلوگیری می کند. میلگردهای فولادی در برابر گرما و سرما، رفتاری متفاوت از بتن دارند که گاهی باعث جداشدگی یا ترک می شود.

۶. عدم زنگ زدگی در تماس با کلر و سولفات

در مناطقی که آب و خاک حاوی کلر، سولفات، یا ترکیبات اسیدی اند (مانند جنوب ایران یا پروژه های صنعتی)، میلگرد فولادی دچار زوال سریع می شود. اما میلگرد مرکب در برابر این عوامل کاملاً مقاوم است و نیاز به پوشش محافظ ندارد.

۷. سازگاری با محیط زیست

در فرایند تولید میلگرد کامپوزیتی، برخلاف فولاد، نیازی به استخراج سنگ آهن، فرآیند ذوب، یا تولید CO₂ به میزان بالا نیست. به همین دلیل، این محصول در دسته مصالح سازگار با محیط زیست قرار می گیرد و در پروژه های سبز یا دارای گواهی های زیست محیطی، گزینه ای محبوب است.

۸. عمر طولانی و هزینه نگهداری پایین

به دلیل مقاومت بالا در برابر خوردگی و شرایط محیطی نامناسب، میلگرد مرکب طول عمر بیشتری نسبت به فولاد دارد. این مزیت باعث می شود در سازه هایی که نگهداری آن ها دشوار یا پرهزینه است (مثل پل های شهری، پایه های اسکله یا تونل ها) استفاده از این نوع میلگرد بسیار منطقی و مقرون به صرفه باشد.

| ویژگی | میلگرد مرکب | میلگرد فولادی |

|---|---|---|

| مقاومت در برابر خوردگی | بسیار بالا | پایین |

| وزن مخصوص | حدود 1.9 تا 2.1 g/cm³ | حدود 7.8 g/cm³ |

| رسانایی الکتریکی | ندارد | دارد |

| مقاومت کششی | بالا (تا 1500 MPa) | متوسط (400–600 MPa) |

| رفتار در برابر کلر و سولفات | مقاوم | بسیار حساس |

| نیاز به پوشش محافظ | ندارد | نیازمند پوشش ضدزنگ |

| هزینه نگهداری در درازمدت | بسیار پایین | بالا |

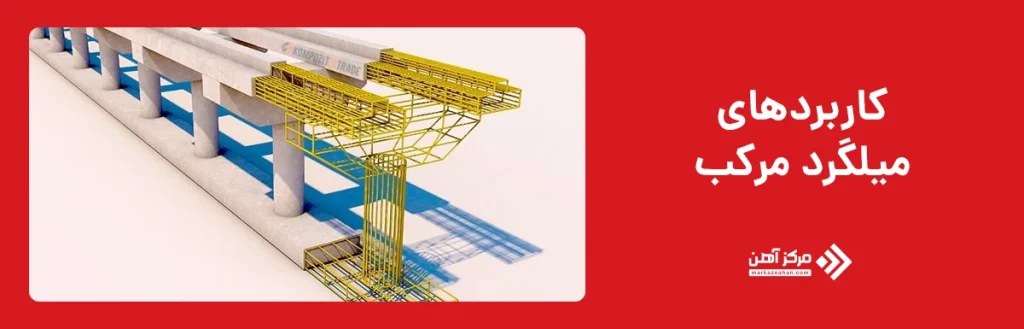

کاربردهای میلگرد مرکب

میلگردهای مرکب به دلیل ویژگی های فیزیکی و مکانیکی منحصربه فرد، در طیف وسیعی از پروژه های عمرانی، صنعتی و حتی نظامی به کار می روند. برخلاف تصور عموم، استفاده از این نوع میلگرد تنها محدود به پروژه های خاص یا لوکس نیست، بلکه در بسیاری از موارد، راه حلی مؤثر برای حل مشکلات خوردگی، وزن بالا و هزینه نگهداری در درازمدت است. در ادامه به کاربردهای مهم این میلگرد در بخش های مختلف اشاره می کنیم:

۱. سازه های دریایی و اسکله ها

یکی از چالش های همیشگی در سازه های ساحلی و بندری، زنگ زدگی ناشی از تماس با آب شور است. استفاده از میلگرد فولادی در این شرایط منجر به خوردگی شدید، کاهش مقاومت سازه و هزینه های بالای تعمیر و نگهداری می شود. میلگرد مرکب با مقاومت کامل در برابر کلر و رطوبت، گزینه ای مناسب برای پایه های اسکله، موج شکن ها، دیوارهای ساحلی و سازه های بندری و اسکله های شناور به شمار می رود.

۲. پل ها و راه سازی

پل های شهری، عرشه های پل روگذر، و سطوح آسفالت شده که در معرض نمک پاشی زمستانی هستند، معمولاً در مدت کوتاهی دچار خوردگی میلگرد می شوند. در بسیاری از پروژه های مدرن، میلگردهای مرکب جایگزین فولاد در قسمت هایی از عرشه و ستون ها شده اند تا عمر مفید سازه افزایش یابد.

۳. تصفیه خانه ها و مخازن آب

محیط های شیمیایی، قلیایی و رطوبت بالا در تصفیه خانه های فاضلاب یا ایستگاه های آب، تهدیدی برای میلگرد فولادی هستند. اما میلگرد کامپوزیتی به دلیل مقاومت در برابر ترکیبات خورنده، بهترین گزینه برای مخازن ذخیره آب، کانال های انتقال و سازه های بتنی مجاور پمپ ها و لوله های تحت فشار

است.

۴. تونل ها و خطوط مترو

در پروژه های زیرزمینی، استفاده از میلگردهای معمولی به دلیل فضای محدود و مشکل در حمل ونقل، چندان بهینه نیست. میلگرد مرکب با وزن کم و سهولت در نصب، ضمن حفظ مقاومت کششی، بهره وری اجرایی را بهبود می دهد.

۵. بیمارستان ها و مراکز حساس الکترومغناطیسی

میلگرد فولادی رسانای الکتریسیته است و در محیط هایی مانند اتاق های MRI یا مراکز مخابراتی می تواند میدان مغناطیسی را مختل کند. میلگرد مرکب که غیر رسانا است، گزینه ای ایده آل در این فضاها به شمار می رود.

۶. پروژه های نظامی و امنیتی

در برخی پروژه های امنیتی، استفاده از میلگردهایی که شناسایی آن ها توسط دستگاه های فلزیاب دشوار باشد، اهمیت دارد. میلگردهای کامپوزیتی به دلیل غیرفلزی بودن، در این حوزه نیز کاربرد دارند.

تفاوت میلگرد مرکب و آجدار

در حالی که میلگرد آجدار مرسوم ترین گزینه در ساختمان سازی سنتی است، میلگرد مرکب به عنوان نسخه پیشرفته تری وارد صنعت شده است. این دو نوع میلگرد در موارد زیر تفاوت دارند:

| ویژگی | میلگرد آجدار فولادی | میلگرد مرکب (کامپوزیتی) |

|---|---|---|

| جنس | فولاد | فایبرگلاس / کربن / بازالت |

| وزن | سنگین | بسیار سبک |

| مقاومت در برابر زنگزدگی | ضعیف | بسیار بالا |

| رسانایی الکتریکی | دارد | ندارد |

| عملکرد در محیط قلیایی | محدود | مقاوم |

| طول عمر مفید | متوسط | طولانی (بیش از ۷۵ سال) |

| نیاز به پوشش محافظتی | بله | خیر |

همان طور که در جدول مشاهده می شود، در بسیاری از شرایط، میلگرد مرکب برتری فنی دارد؛ هرچند در برخی موارد خاص، میلگرد آجدار همچنان کاربرد خود را حفظ می کند.

مزایا و معایب میلگرد مرکب

در هر تکنولوژی نوین، شناخت همزمان مزایا و محدودیت ها، عامل کلیدی در تصمیم گیری مهندسی است. میلگردهای کامپوزیتی نیز از این قاعده مستثنی نیستند.

مزایا:

- مقاومت بالا در برابر خوردگی

- وزن سبک و کاهش هزینه حمل

- نصب آسان، حتی با نیروی انسانی کمتر

- عمر بسیار بالا (حتی در شرایط خورنده)

- سازگاری زیست محیطی و کاهش انتشار کربن

- غیر رسانا (الکتریکی و حرارتی)

- مناسب برای محیط های خاص، مخازن شیمیایی و محیط های اسیدی

معایب:

- هزینه اولیه بالاتر نسبت به فولاد

- عدم انعطاف پذیری (در برخی انواع خم کاری دشوار است)

- دسترسی محدود به تولیدکننده داخلی در برخی کشورها

- نیاز به آموزش نیروی انسانی برای برش و اتصال صحیح

- در برخی کدهای ساختمانی هنوز به صورت کامل پذیرفته نشده اند.

آیا میلگرد مرکب می تواند جایگزین میلگرد فولادی باشد؟

پاسخ این سؤال وابسته به نوع پروژه است. در پروژه هایی که خطر بالای خوردگی، نیاز به عمر مفید بسیار طولانی، نیاز به حذف رسانایی الکتریکی یا محدود شدن وزن سازه (مثل سازه های شناور یا فضایی) وجود دارد، میلگرد مرکب نه تنها جایگزین مناسبی برای فولاد است، بلکه عملکردی بهتر نیز خواهد داشت. اما در پروژه های سنتی، با شرایط عادی و بدون ریسک خوردگی، هنوز میلگرد فولادی به دلیل قیمت میلگرد ساده و دسترسی گسترده تر، گزینه غالب است.

در نتیجه، انتخاب بین این دو نوع میلگرد باید بر اساس تحلیل بودجه ، شرایط محیطی، طول عمر مورد انتظار و الزامات فنی انجام شود.

جمع بندی

در این مقاله به طور جامع و کاربردی بررسی کردیم که میلگرد مرکب چیست، چه ویژگی هایی دارد و در چه پروژه هایی می تواند مورد استفاده قرار گیرد. در مقایسه با میلگردهای فولادی سنتی، میلگردهای مرکب (کامپوزیتی) در بسیاری از موارد، انتخابی مدرن تر، مقاوم تر و اقتصادی تر در بلندمدت محسوب می شوند. ویژگی هایی همچون مقاومت فوق العاده در برابر خوردگی، وزن سبک، عدم رسانایی، قابلیت نصب آسان و عمر بالا، از این محصول مصالحی ممتاز ساخته اند که در پروژه های خاص مانند اسکله ها، بیمارستان ها، پل ها، تصفیه خانه ها و سازه های زیرزمینی کاربرد گسترده ای پیدا کرده اند. در نهایت، با رشد فناوری و افزایش آگاهی مهندسان، انتظار می رود که میلگردهای غیرفلزی در آینده ای نه چندان دور، بخشی مهم از مصالح سازه ای قرن ۲۱ را تشکیل دهند.

سوالات متداول

میلگرد مرکب نوعی میلگرد غیرفلزی است که از ترکیب الیاف شیشه، بازالت یا کربن با رزین های مقاوم ساخته می شود. کاربرد آن ها در اسکله ها، بیمارستان ها، پل ها، تصفیه خانه ها و سازه های زیر زمینی رایج است.

خیر. در پروژه های متعارف یا دارای الزامات انعطاف پذیری بالا (مثلاً فونداسیون هایی با خم کاری زیاد) ممکن است استفاده از میلگرد فولادی مقرون به صرفه تر و اجرایی تر باشد.

از نظر مقاومت کششی، بسیاری از میلگردهای کامپوزیتی (به ویژه نوع کربنی یا بازالتی) از فولاد معمولی مقاوم ترند. همچنین در برابر خوردگی، مواد شیمیایی، و شرایط آب وهوایی شدید، میلگردهای مرکب عملکرد بهتری دارند. اما از نظر مقاومت فشاری، خم پذیری، و جذب انرژی، میلگرد فولادی در برخی موارد عملکرد بهتری دارد.

بسته به نوع الیاف استفاده شده، برخی میلگردهای کامپوزیتی قابلیت خم کاری سرد محدودی دارند، اما اغلب آن ها به راحتی مانند فولاد قابل خم نیستند.