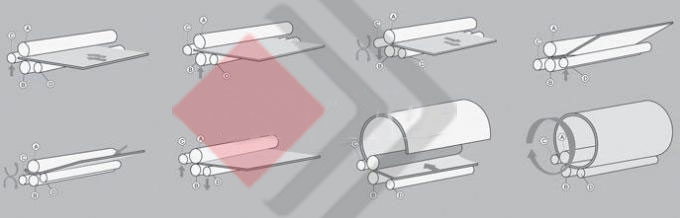

فرآیند نورد سرد روشی برای فرم دادن ورق های فلزی به طور پیوسته و تبدیل به سایر محصولات فولادی از جمله پروفیل آهن و ناودانی است که در این روش خم های متوالی در طول نوار فلز ایجاد می شود. این عمل با عبور دادن نوار فلزی از مجموعه غلتک های دوار انجام می شود. یکی از مشخصه های این فرایند تقریبا ثابت بودن ضخامت ورق در طول شکل دهی است. همین مشخصه این فرآیند را از سایر خطوط نورد متمایز می سازد چرا که در تمامی خطوط نورد ضخامت قطعه کار عوض می شود. عمل شکل دهی و خم کردن نوار فلزی به صورت آرام و مرحله ای انجام می گیرد.همچنین برای مشاهده قیمت پروفیل میتوانید به سایت مرکزآهن مراجعه کنید.

در هر مرحله نورد سرد نسبت به مرحله قبل تغییر شکل بیشتری به فلز اعمال می شود تا سرانجام نوار فلزی به شکل مقطع مورد نظر از جمله پروفیل که سطحی ثابت دارد تبدیل می گردد. در هر مرحله شکل دهی حداقل دو غلتک وجود دارد که ایستگاه غلتکی را تشکیل می دهد.

هر ایستگاه می تواند شامل غلتک های جانبی، با محورهای غیر افقی نیز باشد. تعداد ایستگاه های شکل دهی بستگی به خواص فلز، نوع مقطع، ضخامت نوار فلزی و سایر پارامترهای شکل. دهی دارد.

روش نورد سرد یک روش سابقه دار برای شکل دادن ورق و تبدیل به پروفیل و سایر محصولات است. در این روش مقاطعی را از ورق های نازک می سازند که امکان تولید آن ها از طریق خطوط نورد گرم وجود ندارد. از عمده مزیت های این روش تولید انبوه با هزینه کم می باشد.

در پروسه نورد سرد دقت محصول نهایی به شکل مقطع و نوع آن و دقت ابزار بستگی دارد. در این روش عموما تلرانس های ابعاد هندسی حدود 1/0 میلی متر و تلرانس های زاویه تا 1 درجه است که نسبت به سرعت و میزان تولید خطای قابل قبولی می باشد. به سبب انجام کار سرد روی فلز در طول فرآیند شکل دهی سختی فلز بالا رفته و محصول نهایی نسبت به محصول تولیدی در حالت گرم دارای استحکام بالاتری است.

به دلیل تولید انبوه حداقل نیاز به جابجایی مواد و هزینه کم نگهداری دستگاه هزینه های تولید در این روش به حداقل می رسند و محصول نهایی از جمله پروفیل با حداقل هزینه تولید می شود. دستگاه های شکل دهی غلتکی سرد عموما قابل انعطاف بوده و با یک ماشین شکل دهی محصولات مختلفی تولید می شود. از این جهت بسته به نیاز بازار می توان در هر زمان نوع تولید را عوض نمود و همیشه کنترل بازار را در اختیار داشت.

در فرآیند شکل دهی غلتکی سرد اکثر فلزات را می توان شکل دهی کرد. فولادهای کربن دار ، فولادهای ضد زنگ، آلیاژهای آلومینیم و مس و فلزات پوشش دار مثل ورق گالوانیزه و سایر فلزات به این روش شکل دهی می شوند.

در شرایط ایده آل تقریبا هر شکلی با سطح مقطع ثابت را می توان به روش غلتکی سرد تولید کرد. محدودیت هایی که عموما در شکل دهی مقاطع به این روش به وجود می آیند عبارتند از شکل پذیری ماده و تعداد ایستگاه های ماشین شکل دهی که در دسترس است.

یعنی ممکن است یک مقطع به مراحلی بیشتر از آنچه که ماشین موجود در اختیار می گذارد نیاز داشته باشد. بنابراین تولید این مقطع با این ماشین عملا امکان پذیر نیست

مقاطع بسته شامل مقاطع جوش شده و مقاطع بدون جوش هستند. مقاطع جوش شده که به روش غلتکی سرد تولید می شوند با اضافه کردن یک دستگاه جوش لب به لب پیوسته به پروسه تولید به وجود می آیند. این مقاطع در طول خود یک درز جوش دارند. برای تولید مقاطع بسته بدون استفاده از جوش در لبه های مقطع خم های کور ایجاد می شود و در لبه مقطع با این خمها به هم متصل می شوند.

ماشین های نورد سرد

در صنعت برای فرایند نورد سرد در تبدیل ورق به پروفیل و سایر محصولات ماشین های مختلفی طراحی و ساخته شده است. هرکدام از آن ها به منظور خاصی مورد استفاده قرار گرفته است. بعضی ماشین ها تک منظوره بوده و برای تولید مقطع خاصی طراحی شده است.

بعضی دیگر حالت عمومی داشته، با تعویض غلتک های آن می توان مقاطع مختلفی را تولید کرد. اغلب ماشین ها برای محدوده خاصی از ضخامت و پهنای ورق ورودی طراحی می شوند. کلاس دستگاه بیانگر قابلیت شکل دهی دستگاه است. هرچه کلاس دستگاه بزرگ تر باشد مقاطع بزرگ تری را می توان با آن ها شکل دهی کرد.

همچنین هرچه کلاس دستگاه افزایش می یابد وزن و قیمت آن هم به طور قابل ملاحظه ای افزایش می یابد. از مشخصات ماشین های نورد سرد، تعداد ایستگاه های شکل دهی و فاصله بین آن ها همچنین چگونگی قرار گرفتن غلتک ها در ایستگاه ها می باشد.

دیگر مشخصه ماشین های نورد سرد، محدوده قطر غلتک های قابل نصب روی آن ها است. تنظیم کالیبر غلتک ها در ماشین های نورد سرد عموما به وسیله پیچ های ظریفی که به یاتاقان نگهدارنده غلتک فوقانی نصب می شود امکان پذیر است. این تنظیم در کیفیت مقطع تولیدی بسیار موثر بوده و حدود 50 درصد از خطاهای مقطع نهایی با تنظیم خوب کم می شود. به دلیل حساسیت زیاد، تنظیم دستگاه عمل نصب غلتک ها و تنظیم آن ها هزینه بر و وقت گیر است.

برای ایجاد پیوستگی تولید و کیفیت مقطع نهایی از تجهیزات زیادی در خطوط شکل دهی غلتکی سرد استفاده می شود. این تجهیزات را می توان به پنج دسته اصلی تقسیم کرد:

در هر خط تولیدی، پروفیل و سایر محصولات بسته به نوع خط، ظرفیت و کیفیت تولید تجهیزات فوق وجود دارد. در خطوط تولید مقاطع سبک که از دستگاه های ارزانتری استفاده می شود، معمولا تجهیزات کمتری به کار برده می شود ولی در یک خط تولید مجهز تجهیزات فراوانی استفاده می شود.

برای آشنایی بیشتر با خطوط تولید و تجهیزات آن ها یکی از خطوط تولید مجتمع متالورژی مگنیتو گورسک معرفی می شود. این خط توسط آقای تریشفسکی و همکارانش برای شکل دهی مقاطع از جنس فولاد متوسط با ظرفیت تولید 50 هزار تن در سال طراحی شده است.

مشخصات این خط تولید به شرح زیر است:

خط تولید محصولات نورد سرد شامل سه مرحله اساسی است:

این خط تولید شامل سه مرحله اساسی است و هر مرحله شامل تجهیزات مربوط که در زیر توضیح داده می شود:

الف) ابزار تغذیه و نگهدارنده کویل و ابزار انتقال به بازکننده کویل

ب) در بازکننده کویل که به طور پشت سر هم نصب شده اند

ج) غلتک فشاری که برای جلوگیری از باز شدن ناگهانی کویل پیش بینی شده است.

د) در خم باز کن برای کاهش خم های لبه جلویی ورق و آماده سازی آن برای ورود به ماشین سه غلتکی

ه) یک ماشین صاف کننده سه غلتکی برای صاف کردن لبه جلویی ورق

و) ماشین صاف کننده که ورق را صاف و خم های آن را اصلاح می کند

ز)یک برش گیوتینی برای اصلاح ابتدا و انتهای ورق

ح)یک ماشین جوش لب به لب برای اتصال در انتهای کویل قبلی و فعلی به همدیگر

ط)غلتک های افقی برای برگرداندن انتهای کویل قبلی به ماشین جوش

ی)چرخاننده ورق از حالت افقی به حالت عمودی برای انبار کردن ورق

محدوده جدا کننده که انبار را از قسمت های قبل فاصله می دهد و سبب شکل گیری منظم ورق در انبار می شود.

یک انباره ورق برای تامین ورق خط نورد در زمان تعویض و جوشکاری کویل

الف)چرخاننده ورق از حالت عمودی به افقی برای ورود ورق به ماشین صاف کننده

ب)یک ماشین صاف کننده 9 غلتکی برای صاف کردن و رفع عیوب ورق که در انباره به وجود آمده است

ج)غلتک های دنبال کننده برش برای اندازه گیری سرعت ورق

د)ماشین روانکار برای روانکاری ورق قبل از شکل دهی

ه)ماشین شکل دهی 14 مرحله ای

و)برش مقطع به طور مورد نیاز ( برای مقاطع باز)

ز)یک ماشین شکل دهی 3 مرحله ای برای انجام مراحل نهایی شکل دهی روی مقطع بریده شده

ح)اره الاکلنگی ( برای برش مقاطع بسته)

الف)یک میز مجهز به فشار دهنده که در قسمت بازرسی واقع شده است

ب)یک ماشین برای روغن کاری مقطع نهایی برای مثال پروفیل

ج)یک ماشین بالابر برای خارج کردن مقطع نهایی از میز غلتکی

د)یک صفحه مغناطیسی قبل از خروج مقطع ( برای نشان دادن سطح پایین آن)

ه)غلتک های مغناطیسی برای نگه داشتن مقطع تا زمان خشک شدن امولسیون آن

و)یک دستگاه کشش مجهز به زنجیر برای خروج از میز غلتکی دوم

ز)یک میز غلتکی با چرخاننده برای چرخاندن و ردیف کردن مقاطع تولیدی

ح)یک میز غلتکی مجهز به فشار دهنده برای حمل ردیف های تولیدی به انبار

ط)یک انبار برای نگهداری مقاطع تولید شده

برای کنترل کیفیت مقطع ابزارهای کنترل اتوماتیک هم در خط تولید پیش بینی شده است

واحد تولیدی مگنیتو گورسک علاوه بر خط 300-50* 4-1 میلی متر که خط تولید پیوسته این واحد می باشد دارای خط پیوسته 600-100 * 8-2 میلی متر هم می باشد.

غلک ها ابزاری هستند که قطعه کار به هنگام عبور از بین آن ها، تغییر شکل می دهد. فاکتورهای زیادی در ارتباط با طراحی مناسب غلتک برای شکل دهی مقطع باید مد نظر قرار گیرد. این فاکتورها شامل تعداد ایستگاه های مورد نیاز، عرض نوار فلز، طراحی الگوی گل و غیره می باشد.

ایجاد شکل مقطع مورد نظر برای مثال پروفیل، در پروسه نورد سرد به صورت پیوسته است که در هر ایستگاه با اعمال مقداری تغییر شکل توسط غلتک های روی نوار فلز ایجاد می شود. مقدار تغییر شکل در هر ایستگاه باید به اندازه ای باشد که بتوان میزان خمش مورد نیاز را بدون ایجاد کشیدگی بیش از حد در جسم به وجود آورد.

علاوه بر عوامل فوق تعداد ایستگاه های شکل دهی به پیچیدگی شکل مقطع و خواص ماده مورد شکل دهی، عرض و ضخامت نوار فلز، فواصل افقی بین ایستگاه های مجاور و دقت ابعادی مورد نیاز بستگی دارد.

افزایش ضخامت و پهنای نوار فلز، همچنین افزایش استحکام فلز باعث افزایش تعداد ایستگاه ها می شود. همین طور اگر تولید ناپیوسته باشد و یا ورق فلز پوشش دار باشد، تعداد ایستگاه های شکل دهی افزایش می یابد.

با توجه به کشیدگی فلز در لبه ها هنگام شکل دهی باید تعداد عبورها به گونه ای انتخاب شود که تغییر طول فلز کمتر از حد مجاز باشد تا تغییر شکل های دایمی و پیچ و تاب در مقطع به وجود نیاید.

منظور از خواص ماده، خواص مکانیکی و کرنش تسلیم ماده است که برای فلزات مختلف تعیین و جدول بندی شده است.

یکی از پارامترهای مهم طراحی غلتک و رسم الگوی گل مقطع برای مثال برای پروفیل، وضعیت شکل دهی مقطع است. وضعیت شکل دهی موقعیت قرار گرفتن مقطع در بین غلتک ها و چگونگی ایجاد خم های مقطع را تعیین می کند.

برای تعیین چگونگی وضعیت شکل دهی مقطع نکات زیر در نظر گرفته می شود

همان گونه که قبلا توضیح داده شد وضعیت شکل دهی پروفیل و سایر محصولات، مستقیما با تعداد مراحل شکل دهی رابطه دارد و باید به گونه ای انتخاب شود که با تعداد مراحل شکل دهی دستگاه سازگار باشد.

در هنگام تعیین وضعیت شکل دهی باید توجه کرد که غلتک هایی که برای وضعیت شکل دهی مورد نظر طراحی می شوند قابل نصب بر روی ماشین شکل دهی باشند. یعنی از نظر قطر با دستگاه مغایرتی نداشته باشند. در نظر گرفتن ابزار برش برای تعیین وضعیت شکل دهی مقطع پروفیل موثر می باشد. چراکه در بعضی مقاطع جهت برش معلوم است و باید وضعیت مقطع مطابق با جهت برش دستگاه برش انتخاب شود.

اگر با توجه به نکات فوق وضعیت شکل دهی مناسبی برای مقطع پروفیل و سایر محصولات تعیین نشد می توان توصیه های زیر را مد نظر قرار داد:

خط مرجع عمودی خطی است که موقعیت مقطع پروفیل و سایر محصولات را نسبت به دستگاه شکل دهی نشان می دهد و در تمام عبورها ثابت است و کنترل حرکت مقطع به وسیله آن انجام می شود و در کیفیت مقطع تاثیر زیادی دارد. برای تعیین خط مرجع عمودی توصیه های زیر باید در نظر گرفته شود:

البته همیشه نمی توان تمام شرایط فوق را رعایت کرد و باید سعی شود که بهترین حالت انتخاب شود.

بعد از تعیین وضعیت شکل دهی و تعداد مراحل آن در تولید پروفیل و سایر مقاطع می توان الگوی گل را طراحی کرد. الگوی گل عبارت است از بر هم تنش مقاطع تولید شده در هر ایستگاه که از ورق صاف و بدون خم شروع شده و به شکل مقطع نهایی خم می گردد.

یکی از مشکلات طراحی غلتک تعیین قطر غلتک های شکل دهی است. غلتک ها بیشترین هزینه ابزار شکل دهی را به خود اختصاص می دهند. 40 درصد افزایش در قطر غلتک باعث افزایش 100 درصد وزن غلتک می شود. از طرفی با افزایش وزن هزینه ماشین کاری هم افزایش می یابد. پس برای کاهش هزینه باید قطر غلتک کوچک باشد.

کمانش مقاطع از جمله پروفیل معمولا در عبورهای اولیه شکل دهی که مقطع هنوز استحکام فشاری لازم را به خود نگرفته است رخ می دهد. این عمل با پدیده تغذیه اضافی تشدید می شود. پدیده تغذیه اضافی در اثر کوچک شدن قطر غلتک های بعدی نسبت به غلتک های قبلی رخ می دهد و سبب اعمال فشار به مقطع تحت شکل دهی می شود.

علاوه بر قطر غلتک محل تماس غلتک با مقطع هم مهم است. یعنی اینکه کدام قسمت غلتک به مقطع سرعت می دهد و کدام قسمت مقطع با غلتک تماس ندارد و کدام قسمت آن بر روی غلتک می لغزد. به قطری که در آن قطر غلتک با مقطع در تماس است و آن را به جلو می راند قطر گردان غلتک می گویند.

لغزش غلتک روی مقطع سبب اتلاف انرژی و کاهش کیفیت مقطع می شود. میزان لغزش و سایش با قطر غلتک رابطه معکوس دارد. یعنی با افزایش قطر غلتک میزان لغزش کاهش می یابد. تغییر شکل فلز در دهانه غلتک های کوچک به سرعت و ناگهانی انجام می شود.

دلیل این تغییر ناگهانی کوچک بودن فاصله دهانه ورودی غلتک تا سطح محوری آن در غلتک های کوچک است. این فاصله ورودی غلتک تا سطح محوری آن بستگی مستقیم به قطر غلتک دارد. هرچه این فاصله بزرگتر باشد شکل دهی آرام و یکنواخت انجام می شود

برای کاهش مشکلات فوق باید قطر گردان غلتک