انتخاب مناسب ترین الکترود برای جوشکاری لوله

دسترسی سریع به محتوای این مطلب

انتخاب مناسب ترین الکترود برای جوشکاری قیمت فولادی از چالش های اساسی فعالان این حوزه است؛ مطالعه چک لیست الکترودها، میتواند کار انتخاب را آسان تر کند. اگر عوامل موثر در کار الکترود به دقت مورد بررسی قرار گیرد در انتخاب الکترودی که پایداری قوس، همواری جوش، سهولت تمیز کردن سرباره و حداقل پاشیدگی را داشته باشد یا جوش مرغوبی بدهد، مشکلی وجود نخواهد داشت.

برای اطمینان از در نظر گرفتن تمام انتخاب های ممکن خصوصیات ویژه سایر الکترودها (در گروههای مختلف) نیز باید مورد بررسی قرار گیرد. اگر برای کار معینی بیش از یک الکترود با شرایط مساوی مناسب به نظر برسد، برتری آنها نسبت به یکدیگر باید با انجام جوشکاری آشکار شود. برای اطلاع از قیمت پروفیل و لوله فولادی می توانید به سایت مرکزآهن مراجعه کنید.

بسیاری از الکترودهای جوشکاری قوسی به وسیله مشخصات کمیته مشترک AWS و ASTM طبقه بندی می شوند. در ادامه نمونه هایی از این مشخصات ارائه می گردد:

| مشخصات الکترودهای جوشکاری قوسی فولاد ساده کربنی | |

| AWS-A5.1 | ASTM-A233 |

| مشخصات الکترودهای جوشکاری قوسی فولاد کم آلیاژ | |

| AWS-A5.5 | ASTM-A316 |

| مشخصات الکترودهای جوشکاری فولاد مقاوم خوردگی کرم دار و کرم نیکل | |

| AWS-A5.5 | ASTM-A298 |

| مشخصات الکترودهای جوشکاری آلومینیوم و آلیاژهای آلومینیوم | |

| AWS-A5.5 | ASTM-B104 |

| مشخصات الکترودهای جوشکاری مس و آلیاژهای مس | |

| AWS-A5.6 | ASTM-A226 |

توضیح علایم حک شده بر روی الکترودها

| علائم کوتاه و نوع پوشش | ||

| خواص فنی جوشکاری، محدوده کاربرد | نوع پوشش | علائم کوتاه |

| قطرهای ظریف، درزجوش، براق، محدود در شرایط اجباری | پوشش اکسیدی | A |

| حساسیت کمتر به ترک سرد | پوشش بازی | B |

| عالی برای درزجوش عمودی | پوشش سلولزی | C |

| جوشکاری ورقهای نازک، همه وضعیتهای جوشکاری به جز درزجوش عمودی | پوشش دیاکسید تیتانیوم | R |

| توان ریزش بالا، درزهای براق، همه وضعیتهای جوشکاری به جز درزجوش عمودی | پوشش اکسیدی، دیاکسید تیتانیوم | RA |

| جوشکاری با کیفیت بالا بدون ترک، همه وضعیتهای جوشکاری به جز درزجوش عمودی | پوشش بازی دی اکسید تیتانیوم | RB |

| قطرهای متوسط، مناسب درزجوش عمودی | پوشش سلولزی، دیاکسید تیتانیوم | RC |

| کاربرد همه جانبه، درزهای ظریف، مقاومت خوب در برابر پوسته شدن، مناسب همه وضعیتهای جوشکاری به جز ددرزجوش عمودی | پوشش ضخیم، دیاکسید تیتانیوم | RR |

انتخاب الکترود مناسب جوشکاری لوله

انتخاب الکترود مناسب جوشکاری لوله، انتخاب درست الکترود برای کار جوشکاری معمولی یکی از مهم ترین تصمیماتی است که بایستی گرفته شود. طبیعت فلز جوش و مناسب بودن آن به عنوان ماده اتصال دهنده برای قطعات جوش شونده به انتخاب درست نوع الکترود بستگی دارد. امروزه پیشرفت فرآیند جوشکاری قوسی فلزی محافظت شده تا حد زیادی مرهون کیفیت بالای الکترودهای موجود در بازار است؛ به ویژه در شرایطی که نوسانات قیمت آهن و مواد اولیه، نقش مستقیمی در هزینه نهایی پروژه های صنعتی و ساختمانی دارد.

الکترودها را می توان طبق موارد ذیل طبقه بندی نمود:

- خصوصیات کاری

- نوع روپوش

- خصوصیات جوش

مد نظر قرار دادن اندازه الکترود نیز حائز اهمیت است. باید خاطر نشان شویم که الکترودهای زیادی دارای سیم مغزه یکسان هستند ولی خصوصیات کاری و طبیعت فیزیکی و شیمیایی فلز جوش آن ها با هم فرق دارد و این تفاوت از روپوش آنها ناشی می شود. مطالعه دقیق خصوصیات اساسی الکترودهای جوشکاری نه تنها به کسب دانش فنی برای انتخاب الکترود کمک می نماید بلکه در تسلط بر فنون استادانه جوشکاری مفید خواهد بود.

| کاربرد خواص | قابل استفاده برای فولادها | مشخصه طبق DIN EN 4991 |

| برای جوشکاری ورقهای نازک، مثلا بدنه خودرو، پر کردن فاصلهها | …S 185 S275.DC01.DC03DC04 | E 35 Z A13 |

| درزهای محیطی لوله، مناسب ریشه درز، مغز درز و روی درز | …S235.S275.P235.P355.L210 L360 | E 35 2 C 25 |

| برای جوشکاری ورق های نازک، پوسته های سبک، شلاکه با قابلیت برطرف کردن آسان | …S185…S235.P235.P23GH P265GH | E 35 A R 12 |

| کاربرد عمومی، درزجوشهای براق بدون ترک، شلاکه ها گاهی خودبخود آزاد می شوند | .S185…S355.P235.P265 GP240R | E 38 0 RC 11 |

| کاربرد عمومی، درزجوش های براق بدون ترک، شلاکه ها گاهی خودبخود آزاد می شوند | .S185…S355.P235GH P265GH.P235…P355 | E 42 0 RC 11 |

| برای ورق ها و پروفیل ها، پوسته های سبک، درزجوش های براق بدون ترک | .S185…S355.P235GH P265GH.P235 | E 42 A RR 12 |

| لوله کشی ها و مخازن، درزجوش های تمیز و بدون ترک، شلاکه ها به راحتی آزاد و جدا می شوند | S185…S355.P235.P265 .P235GH….P295GH GP240R | E 38 2 RB 12 |

| الکترودهای توان بالا، درزجوش های خیلی بزرگ،شلاکه ها به راحتی آزاد و جدا می شوند | .S185…S355.P235GH P265GH.295GH | E 38 2 RA 72 |

| الکترودهای توان بالا، برای درزهای لب به لب و گوشه، درزهای براق و بدون ترک | .S185…S355.P235GH P265GH.295GH. GP240R | E 42 0 RR 53 |

| برای اتصالات بدون ترک و چقرمه، همچنین برای فولادهای با کربن 0.4 % | .S185…S355.E295.E355 P25…P295.L210…L360 | E 42 5 B 42 H 10 |

| برای اتصالات بدون ترک و چقرمه، همچنین برای فولادهای با کربن تا 0.4% مقاوم به سختی | S185…S355. P235G P265GH.P295GH.P235…P355 | E 42 3 B 42 H 10 |

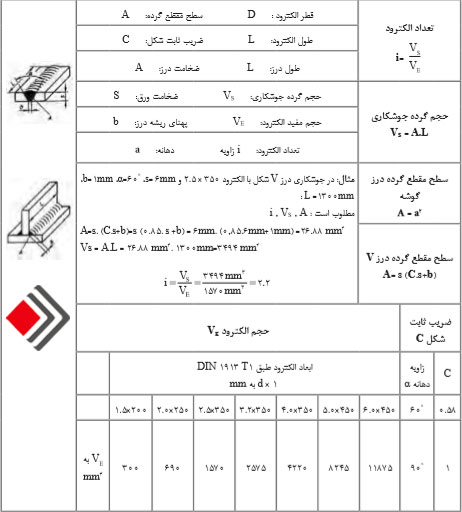

انتخاب درست اندازه الکترود بسیار اهمیت دارد. نکات ذیل بایستی در مورد اندازه الکترود مورد توجه قرار گیرد:

طراحی اتصال

در انتخاب بهترین الکترود برای جوش لوله نوع اتصال نقش بسیار مهمی دارد، زیرا شکل هندسی اتصال تعیین کننده میزان نفوذ و کیفیت نهایی جوش است. برای مثال در جوش های گوشه ای نسبت به لب به لب می توان از الکترود مناسب برای جوشکاری لوله با قطر بزرگ تر استفاده کرد. یک جوش گوشه ای را می توان نسبت به یک جوش لب به لب باز با الکترود بزرگ تری جوش داد.

ضخامت قطعه

هر چه ضخامت قطعه افزایش یابد، انتخاب الکترود جوشکاری لوله فولادی با قطر بیشتر ضروری تر می شود تا نفوذ کامل و استحکام مناسب ایجاد شود. در قطعات ضخیم، استفاده از بهترین الکترود برای جوش لوله تأثیر مستقیمی بر کاهش عیوب جوش دارد و آشنایی با انواع سایز الکترود جوشکاری باعث می شود انتخاب قطر مناسب با دقت بیشتری انجام شود. بدیهی است هر چه ضخامت قطعه بیشتر باشد از الکترود بزرگ تری می توان استفاده نمود.

ضخامت لایه های جوش

ضخامت قطعه جوش شونده و حالت جوشکاری در انتخاب اندازه الکترود موثر است. در حالت های تخت و افقی، نسبت به حالات عمودی و سقفی، فلز جوش بیشتری می توان رسوب داد.

حالت جوشکاری

حالت جوشکاری نقش مستقیمی در تعیین بهترین الکترود برای جوش لوله دارد، زیرا همه الکترودها برای تمام وضعیت ها عملکرد یکسانی ندارند. در حالت های عمودی و سقفی معمولاً باید از الکترود مناسب برای جوشکاری لوله با قطر کمتر استفاده شود. در حالت های تخت و افقی نسبت به حالت های عمودی و سقفی الکترود بزرگتری را می توان مورد استفاده قرار داد.

مقدار شدت جریان

شدت جریان یکی از عوامل کلیدی در عملکرد الکترود جوشکاری لوله فولادی است و افزایش آن مستقیماً بر اندازه الکترود تأثیر می گذارد. انتخاب صحیح جریان و همچنین کل آمپر مناسب جوشکاری لوله گاز باعث استفاده مؤثرتر از بهترین الکترود برای جوش لوله و جلوگیری از سوختگی لبه ها می شود. هر چه شدت جریان بیشتری برای جوشکاری در نظر گرفته شود اندازه الکترود بزرگتر است.

مهارت جوشکار

بعضی از جوشکاران به قدری مهارت دارند که قادرند الکترودهایی با اندازه بزرگ را در حالت عمودی و سقفی اجرا نمایند. تمام الکترودهای روپوشدار برای جوشکاری چند پاسه طراحی شده اند. اندازه الکترود با نوع اتصال و حالت جوشکاری تغییر می کند. اولین پاس برای جوشکاری لوله و سایر اتصالات لب به لب با لبه پخ زده با الکترود 2.5 یا 3.2 میلی متری جوش داده می شود.

انتخاب قطر الکترود برای پاس اول باید طوری باشد که ذوب خوب در ریشه به دست آید و از سوختگی لبه پرهیز شود. پاس های باقی مانده را می توان با الکترودهای 4 میلی متری یا 5 میلی متری در تمام حالت ها و 5 میلی متری یا بزرگتر در حالت تخت، جوشکاری نمود. برای جوشکاری، اتصالات لب به لب با لبه یخ زده، دارای تسمه پشت بند هستند.

برای اولین پاس از الکترود 4 و برای بقیه پاسها از الکترود 5 و 6 میلی متری می توان استفاده نمود. برای جوش های گوشه ای در حالت تخت، الکترودهای 4، 5 یا 6 میلی متری می تواند مورد استفاده قرار گیرد. ورق های خیلی ضخیم را می توان با الکترودهای بزرگتر جوشکاری نمود. جوشکاری گوشه ای و لب به لب در حالت غیر عادی با الکترودهای به قطر 4 میلی متر انجام می شود.

برای بعضی از این جوشکاری ها الکترودهای 5 میلی متری می تواند مورد استفاده قرار گیرد. اندازه معمولی الکترودهای کم هیدروژن برای جوشکاری در حالت عمودی و سقفی 3.2 میلی متر و 4 میلی متر است. این الکترودها برای جوشکاری در حالت های تخت و افقی می توانند 4 میلیمتر، 5 میلی متر یا بزرگتر باشند.

شرایط کاری

شرایط کاری مبنای انتخاب درست الکترود است. بازبینی همه جانبه کار برای تعیین آنچه که از الکترود انتظار می رود، حائز اهمیت است، به ویژه در مواردی مانند استفاده از الکترود جوشکاری لوله گالوانیزه که نوع پوشش سطحی لوله تأثیر مستقیم بر کیفیت، نفوذ و خواص نهایی جوش دارد. در ادامه چند شرط برای بررسی شرایط کاری ارائه می شود:

- مهارت جوشکار

- خواستههای کد ( در صورت لزوم)

- خواص فلز مبنا

- حالت اتصال

- نوع و آماده سازی اتصال

- خواستههای عملیات حرارتی

- شرایط محیطی کار

- مسائل انبساط و انقباض

- مقدار جوش لازم

- ضخامت و شکل فلز مبنا

- مشخصات و شرایط بهره برداری

- درخواست تولید و ملاحظات هزینه

- خصوصیات کاری الکترودها

مواد تشکیل دهنده روپوش الکترود نه تنها خواص فیزیکی و شیمیایی جوش را تعیین می کنند بلکه خصوصیات کاری الکترود را می سازند.

نوع فلز مبنا

ماهیت فلز جوش شونده، اهمیت زیادی دارد و در انتخاب بهترین الکترود برای جوش لوله باید این موضوع بهدقت در نظر گرفته شود. ماهیت فلز جوش شونده، اهمیت زیادی دارد. اگر فلز جوش حاصله، همان کیفیت فیزیکی و شیمیایی جسم جوش شونده را نداشته باشد، جوش مزبور رضایت بخش نخواهد بود. اگر ماهیت فلز مشخص نباشد می توان با آزمایشهای ساده نظیر آزمایش جرقه، آزمایش شعله، آزمایش تراش، آزمایش مغناطیسی، آزمایش رنگ، آزمایش شکست و آزمایش سلامت پارهای از خصوصیات فلز جوش شونده را معلوم نمود.

اطلاعات مربوطه برای تشخیص فلزات مختلف مطابق خصوصیات آن فلزات، مفید است. با این اطلاعات فقط شناسایی گروهی حاصل می شود و مثلا تشخیص داده می شود که قطعه فولاد است یا چدن. ولی در بسیاری موارد اطلاع از ترکیب شیمیایی فولاد لازم است. مثلا اگر فولاد دارای گوگرد یا کربن زیاد باشد یا بعضی از عناصر آلیاژی را داشته باشد، بهتر است از الکترودهای E7018، E7015، E7016 و E7028 استفاده شود. این الکترودها تمایل به ترک زیر مهرهای که از خصوصیات چنین فولادها است را کاهش می دهد. این الکترودها بدون تنش زدایی جوش های با مقاومت کششی و قابلیت نرمی بالایی به دست می دهند و نیاز به پیش گرمایش را کم کرده یا حذف می نمایند.

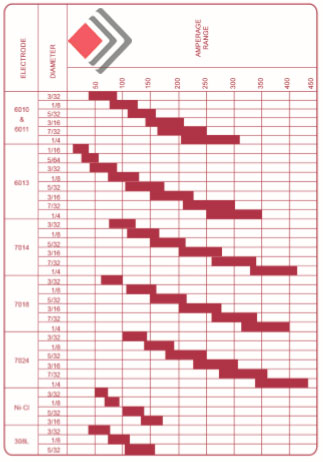

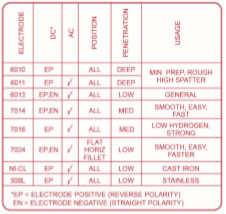

ماهیت جریان جوشکاری

ماشین های جوشکاری دو نوع جریان جوشکاری متناوب و مستقیم تولید می کنند. در جوشکاری با جریان مستقیم دو نوع اتصال قطبی (مستقیم و معکوس) امکان دارد، یعنی می توان الکترود را به مثبت و قطعه کار را به منفی وصل نمود یا الکترود ممکن است منفی و قطعه کار مثبت باشد. ماهیت جریان برق در انتخاب الکترود موثر است. برای مثال اگر فقط ماشین های جوشکاری جریان متناوب (ترانسفورماتور) در دسترس باشد استفاده از الکترود E6010 و E7015 مقدور نیست زیرا این الکترودها فقط برای کار کردن با جریان مستقیم طراحی شده اند. اگر فقط ماشین های جوشکاری جریان مستقیم در دسترس باشد نوع جریان برق، عامل محدود کننده نیست، با آنکه الکترودهای E6011، E6013، E7016، E7014 و E7018 و اصول برای کار با جریان متناوب طراحی شده اند با جریان مستقیم هم به قدر کافی قابل استفاده هستند.

ضخامت و شکل فلز جوش شونده

ضخیم یا نازک بودن تا حدودی اندازه الکترود را تعیین می کند. به عنوان یک قاعده کلی هرگز از الکترود دارای قطر بیشتر از ضخامت فلز جوش شونده استفاده نشود. برای جوشکاری ورق نازک فلزی به ضخامت 2.5 میلیمتر یا کمتر الکترود E6013 انتخاب خوبی است. گرچه از الکترود E6012 هم می توان استفاده نمود. الکترود E6013 برای این قبیل کارها طراحی شده و در سری الکترودهای E60XX کم نفوذ ترین الکترودها است.

طراحی اتصال و جفت و جوری

اتصال جوشکاری انواع زیادی دارد که هر نوع از آن شرایط ویژه ای برای جوشکاری نیاز دارد. جوش های گوشه ای تفاوت زیادی با جوش های لب به لب دارند. اتصال لب به لب ممکن است ساده یا شیاری باشد. فاصله دو لبه ممکن است زیاد باشد یا دو لبه ممکن است به هم چسبیده باشد. در مواردی که جفت و جوری لبه ها ضعیف است، الکترود E6012 برای جریان مستقیم و الکترود E6013 برای جریان متناوب به کار برده می شود.

انواع الکترود جوشکاری لوله

در جوشکاری لوله فولادی استفاده از الکترودهای مختلف، نیاز به فنون مختلفی دارد، بنابراین این الکترودها را می توان مطابق خصوصیات کاری و شرایط اتصالات جوش شونده به عنوان پرکن سریع، پیگیر و شکل گیر سریع طبقه بندی نمود.

الکترود پرکن سریع(Fast-Fill Electrode)

الکترود پرکن سریع، سرعت جوشکاری بالایی دارد و نقطه متقابل الکترود شکل گیر سریع (الکترود با انجماد سریع) است. گروه الکترود پرکن سریع، شامل الکترودهای روپوشدار ضخیم پودر آهنی هستند که به طور گستردهای برای جوش های گوشه ای و شیاری عمیق مورد استفاده قرار می گیرند:

- الکترود پرکن سریع به طور ویژه برای جوشکاری سریع در حالت تخت طراحی شده است.

- سرعت جوشکاری آن زیاد و پاک کردن سرباره آن آسان است.

- بریدگی کناره کمی دارد.

- قوس آن نرم و نفوذ آن کم است یعنی به مقدار کمی فلز مبنا و فلز جوش را مخلوط می نماید.

- ظاهر جوش خیلی صاف است، رویه تخت تا قدری محدب دارد و پاشیدگی آن کم است.

- بعضی از این الکترودها برای جوشکاری حالت غیر عادی هستند که خصوصیات منجمدشوندگی آنها سریع تر است مثل الکترود EXX14 الکترودهای EXX24 و EXX27 عموما برای جوشکاری گوشهای تخت و شیاری به کار برده می شوند.

الکترود پی گیر سریع (Fast Follow Electrode)

این گروه از الکترودها به عنوان الکترودهای پرکن – زودگیر نیز معروف هستند. آنها خصوصیات ترکیبی پرکنی سریع و شکل گیری سریع را دارا هستند. در انجام جوش های لب رو لب یا جوش های ورق نازک فلزی برای تشکیل جوش، فلز اضافی کمی لازم است. اقتصادی ترین راه جوشکاری این نوع اتصال حرکت سریع است.

به دنبال حرکت قوس، لازم است هرچه سریع تر چاله تشکیل شود. این نوع الکترود به الکترود پی گیر سریع معروف است. این الکترود قوس نسبتا قوی و نفوذ متوسط دارد. این الکترود همراه با شدت جریان کمتر و ورودی حرارت کمتر، مساله سوختگی درونی را کاهش می دهد.

عموما الکترودهای پی گیر سریع به عنوان الکترودهای قطبیت مستقیم معروف هستند ولی می توانند با جریان متناوب نیز کار کنند. این الکترودها سرباره کاملی دارند و مهره های جوش فلس های صاف دارند. این الکترود در کارگاه های تولیدی مصارف عمومی داشته و برای کار تعمیر نیز به طور گسترده استفاده می شوند.

در کارگاه هایی که با ورق نازک، سر و کار دارند از الکترود پیگیر سریع برای جوشکاری عمومی به صورت سرازیر استفاده می کنند. برای مثال این الکترودها برای جوشکاری با جریان مستقیم EXX12 و برای جوشکاری با جریان متناوب EXX13 مناسب است.

الکترود سریع انجماد (Fast Freeze Electrode)

الکترودهای شکل گیر سریع یا الکترود با انجماد سریع، جوشی تولید می کنند که به سرعت منجمد می شود و شکل می گیرد (E6011, E6010) و به همین دلیل در بسیاری از کاربردها به عنوان بهترین الکترود برای جوش لوله در حالت های عمودی و سقفی شناخته می شوند. این موضوع برای جوشکاری در حالتهای عمودی و سقفی حائز اهمیت است و از ریزش فلز مذاب جلوگیری می شود. الکترودهای شکلگیر سریع قوس قوی و نفوذ عمیق دارند و به الکترودهای با قطبیت معکوس معروفند گرچه بعضی از آنها با جریان متناوب هم کار می کنند.

سرباره این الکترودها کم است و مهره های تخت تولید میکنند. با چند استثنا این الکترودها جوشکاری عکسی (کنترل کیفیت جوش با پرتونگاری) تولید می کنند و در کارهای کدی لوله و مخزن تحت فشار مورد استفاده قرار می گیرند. این الکترودها در ساخت و تعمیر و برای جوشکاری در همه حالت ها به طور گستردهای به کار برده می شوند.

الکترود مرکب

بعضی از اتصالات خصوصیات الکترودهای پرکن سریع و شکل گیر سریع را یکجا لازم دارند. بهترین الکترودهای شکل گیر سریع یا الکترودهای با انجماد سریع، الکترودهای EXX10 ، EXX11 هستند. الکترود پودر آهنی، مناسب برای همه حالت ها است و خصوصیات پرکنی سریع و انجماد سریع را با هم دارد، الکترود EXX14 است. این الکترود به اندازه EXX24 پرکنی سریع دارد اما به اندازه EXX10 انجماد سریع ندارد به هر حال ترکیبی بین این دو است و از این رو به الکترود EXX14 الکترود مرکب گفته می شود.

الکترود کم هیدروژن

روپوش این الکترودها کم هیدروژن یا عملا بی هیدروژن هستند. الکترودهای کم هیدروژن، جوشهای بدون ترک ریز و زیر مهرهای تولید می کنند و قابلیت نرمی استثنایی دارند. در جوشکاری فولادهای گوگرددار تخلخل ایجاد ننموده و جوشها از نظر پرتونگاری دارای کیفیت مطلوبی هستند. به دلیل اینکه استفاده از الکترود کم هیدروژن نیاز به پیش گرمایش را کاهش می دهد مصرف عمده آن در جوشکاری فولادهای سخت جوش و فولادهای آلیاژی با مقاومت کششی بالا است. به عنوان مثال این الکترودها عبارتند از EXX18 و EXX28.

الکترود پودر آهنی

پودر آهن در روپوش بسیاری از الکترودها اضافه می شود. پودر آهن در حرارت شدید قوس، تبدیل به مذاب شده و به فلز جوش اضافه می شود. وقتی پودر آهن در مقادیر نسبتا زیاد (30 درصد یا بیشتر) به روپوش اضافه می شود سرعت جوشکاری به طور قابل ملاحظهای افزایش می یابد، پاک کردن سرباره، آسان تر میگردد و ظاهر جوش خیلی صاف است. به همین دلیل در بسیاری از کاربردها از جمله مواردی که به بهترین الکترود برای جوش پروفیل نیاز است، این نوع الکترود عملکرد بسیار مناسبی دارد. به عنوان مثال برای الکترودهای پودر آهنی می توان الکترودهای EXX24 و EXX27 را نام برد.

حالت جوشکاری الکترود برای جوش لوله

حالت جوشکاری از عوامل مهم برای انتخاب الکترود است و انتخاب بهترین الکترود برای جوش لوله تا حد زیادی به وضعیت انجام کار بستگی دارد. بعضی از الکترودها فقط می توانند در حالت تخت، خوب جوش دهند. بعضی از الکترودهای دیگر در همه حالت ها می توانند با شرایط مساوی جوش دهند. حالت جوشکاری روی هزینه جوش نیز تاثیر دارد. اقتصادی ترین حالت برای جوشکاری حالت تخت است و پس از آن به ترتیب افقی و عمودی قرار دارند. حالت سقفی کم صرفه ترین حالت جوشکاری است. جوشکار ماهر محدودیت های جوشکاری در حالتهای عمودی و سقفی را برای انتخاب الکترود درک می کند. حالت جوشکاری تاثیر زیادی روی انتخاب اندازه الکترود دارد.

اتصال لب به لب جناغی در حالتهای عمودی و سقفی به منظور حصول نفوذ کامل در ریشه جوش با الکترود قطر کوچک تر جوش داده می شوند. در جوشکاری چند لایهای، پاسهای دیگر را می توان با الکترودهای بزرگ جوش داد. جوشکاری در حالتهای عمودی و سقفی با استفاده از الکترود با قطر بزرگ تر از 5 میلی متر مطلوب نیست. برای کار تولیدی بایستی از بزرگ ترین الکترود مجاز استفاده نمود تا با شدت جریان بیشتر بتوان سرعت جوشکاری را بالا برد.

هر چه قطر الکترود بزرگتر باشد مقدار جوش رسوب داده شده در واحد زمان بزرگتر است. هزینه مستقیم جوشکار نیز به دلیل توقف های کمتر لازم برای تعویض الکترود پیدا می کند. اگر قرار است جوشکاری در حالتهای سقفی، عمودی یا افقی انجام شود نمیتوان از الکترودهای با طبقه بندی EXX20، EXX24، EXX28 استفاده نمود.

الکترودهای EXX15، EXX16 و EXX18 گرچه برای همه حالت ها طبقه بندی شده اند ولی جوشکاری با آنها در حالتهای عمودی و سقفی مشکل است. به طور کلی می توان گفت که الکترودهای EXX12، EXX13، EXX20، EXX27 و EXX28 راحت ترین الکترود برای حالت های افقی و تخت هستند. الکترودهای EXX12 و EXX11 راحت ترین الکترود برای جوشکاری در حالت های عمودی و سقفی هستند ولی در جوشکاری عمودی سرازیر EXX12 و EXX13 الکترودهای راحت تر هستند.

شرایط استفاده از الکترود برای جوش لوله

شرایط بهره برداری حائز اهمیت فراوانی است. نوع سازه و تنش مورد اعمال به قطعه جوش شونده بایستی مورد توجه قرار گیرد. مقاومت کششی، قابلیت نرمی و مقاومت خستگی از خصوصیات مهمی هستند که به انتخاب الکترود کمک می کند.

مشخصات فنی

تمام خواستههای کد و مشخصات فنی بایستی دقیقا در تعیین الکترود مورد توجه قرار گیرد و استفاده از جدول انتخاب الکترود جوشکاری باعث می شود این الزامات بهصورت دقیق و استاندارد رعایت شوند.

بازده تولید

تعدادی از الکترودها دارای نرخ جایگزینی زیاد هستند. به دلیل ماهیت جسم، نوع اتصال و حالت کار، همیشه نمیتوان از الکترودهایی با نرخ جایگزینی زیاد استفاده نمود. الکترودهای با نرخ جایگزینی زیاد فقط برای جوشهای گوشهای تخت و افقی هستند.

عامل اصلی در هزینه جوشکاری سرعت جوشکاری است. هزینه الکترود در مقایسه با عوامل دیگر کم است. الکترودهای E6027 و E7024 بالاترین نرخ جایگزینی را دارند و E6020، E6012، E6013، E6011 و E6010 به ترتیب بعد از آنها قرار گرفتهاند. نوع فولاد بایستی حاکم بر انتخاب E7015 یا E7018 باشد. E7028 مشابه E7018 است ولی روپوش خیلی ضخیم تر دارد. یعنی پودر آهن بیشتری در روپوش دارد بنابراین نرخ جایگزینی E7028 خیلی بالاتر است. به وسیله استفاده از الکترودهای با قطر بزرگ، خصوصا برای جوشکاری در حالت تخت و افقی سرعت جوشکاری افزایش می یابد. با بزرگتر شدن قطر الکترود E7024، E6020 و E7027 به ترتیب بالاترین افزایش را در سرعت به دست می آورند.

شرایط کار

بهترین الکترود برای جوش لوله باید متناسب با شرایط سطحی قطعه انتخاب شود، زیرا تمیزی قطعه، گرد خاکی بودن، زنگ خوردگی یا آغشتگی به گریس و روغن در انتخاب الکترود موثر است. نوع عملیات سطحی لازم برای قطعه جوش داده شده و اینکه آیا قطعه پس از جوشکاری مورد تنش زدایی یا عملیات حرارتی قرار می گیرد بر انتخاب الکترود تاثیر می گذارد. میزان اهمیت ظاهر جوش نیز در انتخاب الکترود بی تاثیر نیست. در هر صورت مشخصات فنی ارائه شده از طرف سازنده الکترود حائز اهمیت است.

عوامل موثر در انتخاب الکترود برای جوش لوله

انتخاب درست اندازه و نوع الکترود برای کار معلومی به اطلاعات جامع و فنی نیاز دارد. مطالعه دقیق خصوصیات فیزیکی، شیمیایی و کاری الکترودها و نحوه استفاده از الکترودها کار انتخاب شایسته الکترود را آسان می سازد، به ویژه در کاربردهای حساسی مانند استفاده از الکترود جوشکاری لوله گاز که رعایت دقیق الزامات فنی و ایمنی اهمیت دوچندان دارد و بهره گیری از آموزش جوشکاری لوله گاز ثابت نقش مهمی در افزایش کیفیت و ایمنی جوش ایفا می کند.

- نوع اتصال و حالت جوشکاری

- نوع جریان جوشکاری

- خواص فلز مبنا

- ضخامت فلز مبنا

- عمق مطلوب برای نفوذ جوش

- ظاهر مطلوب جوش

- لزوم یا عدم لزوم رعایت مفاد کد

- مقاومت کششی، قابلیت نرمی و مقاومت ضربهای لازم برای جوش

- طراحی و جفت و جوری اتصال جوش شونده

- چگونگی پاک کردن سرباره

سوالات متداول

معمولاً الکترودهای E6013 برای کارهای عمومی و E7018 برای جوش های مقاوم و سازه ای بهترین گزینه هستند. انتخاب نهایی به ضخامت لوله و نوع اتصال بستگی دارد.

بله، برای لوله های تحت فشار از الکترودهای کم هیدروژن مانند E7018 و E7016 استفاده می شود. این الکترودها ترک خوردگی را کاهش داده و استحکام بالایی ایجاد می کنند.

برای جوشکاری زیر آب از الکترودهای مخصوص ضد آب با روکش ویژه استفاده می شود. این الکترودها قابلیت ایجاد قوس پایدار در محیط مرطوب را دارند.

الکترود E6013 و E6011 بهترین گزینه برای جوشکاری لوله گالوانیزه هستند. قبل از جوشکاری باید پوشش روی در محل اتصال کاملاً پاک شود.

برای لوله های با قطر کم از الکترودهای ۲.۵ یا ۳.۲ میلی متر با نفوذ کنترلشده استفاده می شود. الکترود E6013 انتخابی مناسب برای این شرایط است.

برای لوله های استنلس استیل از الکترودهای سری E308 و E316 استفاده می شود. انتخاب نوع دقیق به گرید فولاد ضد زنگ بستگی دارد.

در پاس اول معمولاً از الکترود ۳.۲ یا ۴ میلی متری استفاده می شود و پاس های بعدی با قطر ۴ یا ۵ میلی متر انجام می گیرد. قطر الکترود باید متناسب با ضخامت تنظیم شود.

بله، نوع اتصال مستقیماً بر نوع و قطر الکترود تأثیر می گذارد و برای هر نوع جوش، نفوذ و زاویه قوس متفاوت است. در جوش گوشه ای معمولاً از الکترودهای با نرخ رسوب بالاتر استفاده می شود.