از دیرباز خمکاری لوله فولادی یکی از مهم ترین و حیاتی ترین نقش را در انواع صنایع داشته و معدود صنایعی بودند که به نوعی به خم لوله ارتباط نداشته باشند. همان طور که از شکل مشخص است خم لوله در ابتدا به صورت دستی بوده و با استفاده از یک اهرم لوله مورد نظر خم می شود. با پیشرفت علم و با ایجاد صنایعی همچون صنایع خودرو، صنایع هوا فضا، صنایع نفت و گاز و … روش دستی پاسخگوی تولید انبوه لوله ها و خم های متفاوت و اندازه و زوایای مختلف نبود و همچنین دقت های لازم نیز به هیچ وجه توسط روش دستی جوابگو نبود. امروزه تکنولوژی خم لوله های جدار نازک نقش بسیار مهمی را در صنعت هوا – فضا ، نفت، سیستم های قدرت و صنایع نظامی بازی می کند. انتخاب روش خم به عواملی همچون دقت مطلوب، تیراژ، نرخ تولید و … بستگی دارد.

دریافت نسخه pdf مقاله : معرفی دستگاه خمکاری لوله فولادی

روش های خم لوله به دو دسته کلی تقسیم می شود

خم لوله فولادی به روش گرم همراه با حرارت دادن به موضعی از لوله که خم می شود و همچنین ایجاد خم به صورت توام صورت می گیرد. به علت حرارت موضعی به بخشی از لوله و به علت تغییر در ساختار کریستالوگرافی آن بخش از لوله، کاربرد آن محدود می شود و ترجیح به این است که اگر لوله قابل خم شدن به روش سرد است، این روش انتخاب گردد. اما در بسیاری از موارد محدوده خم لوله در محدوده خم به روش سرد قرار ندارد و همچنین جنس لوله انعطاف پذیری لازم را نداشته و ناچار باید لوله حرارت ببیند تا خم صورت بگیرد. در مواردی که از روش گرم استفاده می شود لازم است بعد از فرآیند خم و یا در حین فرآیند بر روی لوله عملیات حرارتی صورت گیرد.

خم لوله به روش سرد به روش های گوناگونی صورت می گیرد که می توان به صورت زیر آن ها را دسته بندی نمود.

روش های خم لوله به روش سرد

خمکاری کششی – چرخشی

خمکاری فشاری

خمکاری غلتکی

خمکاری پرسی

فرم دهی کششی

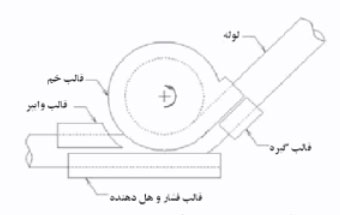

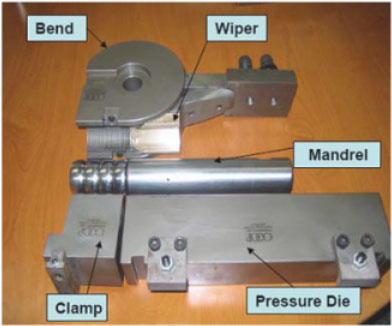

در این روش لوله فولادی در بین 4 ابزار قالب خم، قالب گیره، قالب فشار و قالب وایپر قرار گرفته و یک مندرل در داخل لوله قرار می گیرد. سپس لوله حول قالب خم می گردد و خم در لوله ایجاد می شود.

چگونگی انجام فرآیند کششی – چرخشی

روش خم به این صورت است که مندرل در داخل لوله فولادی قرار می گیرد و ابزارهای دیگر حرکت کرده و اطراف لوله قرار می گیرند. سپس قالب خم و گیره حول مرکز قالب خم به چرخش در می آیند و لوله بر روی قالب خم کشیده می شود و خم صورت می گیرد.

هنگامی که لوله فولادی تحت اثر فرآیند خم قرار می گیرد دو اثر متفاوت در آن پدید می آید. کشیدگی در ناحیه خارجی خم که باعث نازک شدن ضخامت در دیواره خارجی لوله می شود و دیگری فشردگی در ناحیه داخلی خم که باعث افزایش ضخامت در دیواره داخلی لوله می شود. دلایل این دو اثر این گونه بیان می گردد: حین پروسه خم، دیواره خارجی لوله مسافت بیشتری نسبت به محور لوله طی می کند و ماده بالاجبار کشیده می شود. از سوی دیگر، مسافتی که دیواره داخلی لوله طی می کند کمتر از محور لوله بوده بنابراین مواد اضافی در این ناحیه متراکم می شوند و دیواره در این ناحیه ضخیم می گردد.

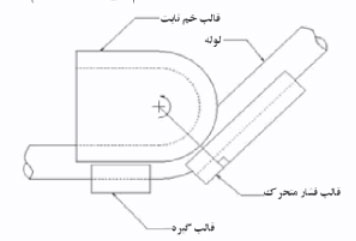

در این روش لوله فولادی در بین سه قالب گیره، قالب خم ثابت و قالب فشار متحرک قرار می گیرد. در این جا قالب فشار حول مرکز قالب خم می گردد و خم لوله صورت می گیرد.

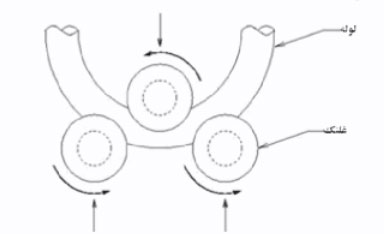

در این روش لوله فولادی در بین سه غلتک متحرک قابل تنظیم عبور می کند و خم های لازم بر روی لوله ایجاد می شود.

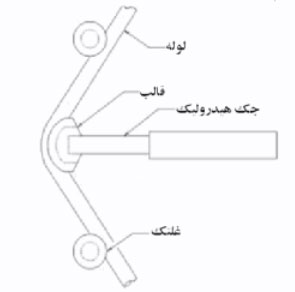

در این روش لوله در بین یک جک و دو غلتک در دو طرف قرار می گیرد و با حرکت جک خم لازم بر روی لوله به وجود می آید.

این روش مانند روش خمکاری پرسی بوده با دو تفاوت که در شکل مشخص است

در این روش برعکس روش قبل، قالب ثابت بوده و حرکت نمی کند. بلکه به جای آن گیره ها لوله را گرفته و متحرک هستند و با جابجایی لوله بر روی قالب، خم لازم بر روی لوله ایجاد می شود. البته در بعضی از دستگاه ها قالب نیز متحرک است ولی وجه تمایز با خمکاری پرسی در گیره های متحرک می باشد.

این روش فقط محدود به لوله فولادی نمی شود و برای انواع قیمت پروفیل اصفهان کاربرد دارد.

روش فرم دهی کششی خود به دو دسته خطی و شعاعی تقسیم می شوند.

با استفاده از قالب خم و با استفاده از قطر ایجاد شده بر روی این قالب، شعاع خم مورد نظر بر روی لوله ایجاد می گردد. همان طور که بیان شد، لوله فولادی بر روی شیار به وجود آمده بر روی این قالب کشیده می شود. قالب های خم از دو قسمت گیره و قالب فرم تشکیل شده اند. این دو قسمت یا به صورت یکپارچه تراشیده می شوند و یا اینکه دو قسمت به صورت مجزا تولید شده و سپس با استفاده از جوش دو بخش و یا با استفاده از پیچ و مهره به یکدیگر متصل می گردند.

پس از تراشیدن قالب خم عملیات حرارتی مورد نظر با توجه به تعداد تولید، کیفیت تولید و دیگر فاکتورها بر روی آن ها صورت می گیرد. جنس قالب های خم و دیگر قالب ها نیز با توجه به تعداد خم تولید شده توسط قالب ها متفاوت می باشد. قالب های ساخته شده از فولاد ابزاری ، 58 تا 62 RC سخت می شوند، فولادهای نرم پر کربن 50 تا 55 RC سخت می شوند. قالب های با فرم های بزرگ از فولاد کم کربن ریختگی ساخته می شوند و سپس سختکاری می گردند.

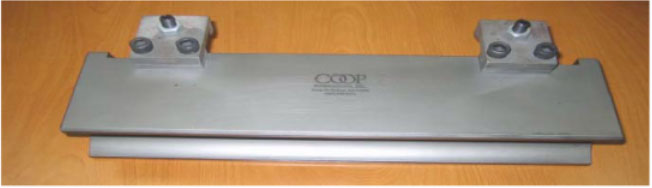

بخش گیره و بخش فرم قالب خم و همچنین قالب های خم یکپارچه و چند پارچه را نشان می دهد.

قالب گیره عمل گرفتن لوله را به وسیله قالب خم انجام می دهد و مانع از لغزش و بازگشت لوله به موقعیت اولیه در حین فرآیند خم لوله می شود. بر روی سطح داخلی قالب گیره و همچنین بر سطح داخلی بخش گریپ قالب خم، با استفاده از روش سند بلاست و یا با ایجاد شیارهایی بر روی سطوح آن ها مانع از لغزش لوله در حین فرآیند خم لوله می شوند.

قالب گیره معمولا از فولاد کم کربن با سختی و مقاومت به سایش بالا تولید می شود. از فولاد ابزاری برای زمانی که عمر طولانی از یک قالب کوچک لازم است، استفاده می گردد.

قالب فشار جهت اعمال فشار به لوله فولادی جهت جلوگیری از چرخش لوله همراه قالب خم و قالب گیره عمل می کند. به بیان ساده می توان این گونه بیان نمود که قالب فشار نیروی عکس العمل خم را به لوله وارد می کند.

قالب های فشار بر دو نوعند: قالب فشار ثابت و متحرک. قالب های فشار متحرک علاوه بر عمل بالا، با هل دهنده لوله در جهت طولی موجب جریان ماده در ناحیه خم می شود. عمل هل دادن موجب جلوگیری از نازک شدن بیش از حد لوله فولادی در دیواره بیرونی می گردد. قالب های فشار برعکس قالب های گیره سطح صافی دارند که در شکل زیر مشخص می باشد.

اعمال فشار طولی از طرف قالب فشار، موجب انتقال محور خنثی به سمت دیواره خارجی خم می گردد. هرچه انتقال محور خنثی به دیواره بیرونی بیشتر صورت بگیرد، تغییر ضخامت دیواره کمتر اتفاق می افتد و خم هایی با کیفیت بهتر تولید می گردد.

برای خم لوله های جدار نازک به قالب دیگری به نام قالب وایپر نیاز است. این قالب در نقطه مقابل نقطه مماس مندرل در دیواره خارجی لوله قرار گرفته است و مانع از چروک شدگی لوله در هنگام خم می گردد. مندرل در سطح داخلی و وایپر در سطح خارجی لوله فولادی و هر دو در نقطه مماس مندرل به قالب خم، مانع از چروک شدن لوله می گردند.

قالب وایپر معمولا به صورت چند پارچه ساخته می شود و دلیل آن مربوط به شکستگی نوک تیز و نازک قالب وایپر می باشد. همان طور که در شکل نشان داده شده است نقطه مماس قالب وایپر به سطح قالب خم، بسیار نازک و تیز می باشد و در تعداد خم های با تیراژ بالا این نوک دچار آسیب می گردد. با چند پارچه نمودن این بخش از وایپر می توان آن را تعویض نمود.

جنس قالب وایپر برای خم لوله های استیل ضد زنگ و دیگر آلیاژهای آن آلومینیوم – برنز است و برای خم لوله های فولاد کربنی و لوله های غیر آهنی از جنس استیل کرم سخت شده می باشد.

از بین اجزا نشان داده شده، مندرل بیشترین نقش را در خم لوله های جدار نازک ایفا می کند. به این صورت که مندرل مانع از پخ شدگی در دیواره بیرونی لوله فولادی و همچنین چروک شدگی در دیواره درونی لوله در حین فرآیند خم می شود. همچنین مندرل مقطع لوله، به ویژه لوله های جدار نازک را به شکل اولیه یعنی گرد حفظ می کند و مانع از بیضی شدن آن می شود. البته ممکن است مندرل در اثر تماس سایشی با دیواره داخلی لوله موجب نازک شدن دیواره خارجی لوله در ناحیه خم می شود. بنابراین تنها در صورت نیاز باید از آن استفاده گردد.

جنس مندرل نیز همانند قالب وایپر، برای خم لوله های استیل ضد زنگ و دیگر آلیاژهای آن آلومینیوم – برنز است و برای خم لوله های فولاد کربنی و لوله های غیر آهنی از جنس استیل کرم سخت شده می باشد. شکل زیر یک مندرل را در داخل لوله ای که از وسط ، توسط فرآیند وایرکات برش داده شده را نشان می دهد. همان طور که از شکل مشخص است ، مندرل مانع از بیضی شدن بیش از حد مجاز سطح مقطع می گردد.

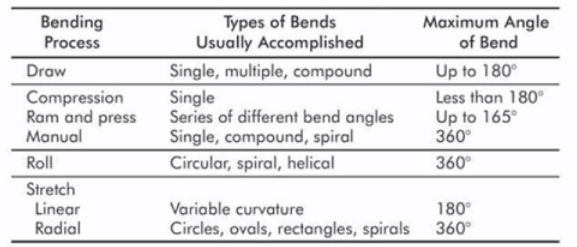

با توجه به جدول زیر محدوده هریک از روش های ذکر شده مشخص می شود. با توجه به نوع خم ها و همچنین با توجه به ماکزیمم زاویه خم می توان از بین روش های ذکر شده یک روش را انتخاب نمود.

همان طور که مشخص است از بین روش های بیان شده کاربردی ترین و رایج ترین روش، روش خمکاری کششی – چرخشی می باشد که محدوده وسیعی از خم ها و و همچنین زوایای متفاوت را به راحتی انجام می دهد و به دلیل این انعطاف پذیری ، رایج ترین روش می باشد.