پیش از این آرماتوربندی و نکات اجرایی آن را بررسی کردیم. اتصال آرماتورها از احتیاجات اصلی ساخت سازه است. در گذشته اتصال آرماتور توسط روی هم قرار گرفتن میلگردها و سیم پیچی آن ها به یکدیگر و لایه گذاری مجدد بتن بر روی آن ها برای ایجاد اتصال مناسب و انتقال صحیح بار از یک میلگرد فولادی به دیگری صورت می گرفت. روش ذکر شده به دلیل مصرف زیاد فولاد و بالا بودن قیمت میلگرد مقرون به صرفه نبوده و در مواردی حتی قابل اجرا نیست. در ادامه به بررسی روش وصله جوشی میلگرد جهت متصل نمودن این محصول خواهیم پرداخت. همچنین در ادامه جوشکاری میلگرد و روش های مختلف آن را بررسی خواهیم کرد.

روش اتصال مکانیکی (شبیه جوشکاری) وجود دارد که میلگردها داخل یک غلاف با پخ های داخلی قرار گرفته و در انتهای میلگرد فلز مذاب جهت اتصال آن ها ریخته می شود. فلز موردنظر انجماد یافته و اتصال در این روش از استحکام قابل قبولی برخوردار است. در حال حاضر برای اتصال میلگردهای بتن از روش های جوشکاری استفاده می شود. سه روش عمده وصله جوشی میلگرد برای اتصالات وجود دارد ولی چندین فرایند دیگر را نیز می توان به این منظور استفاده کرد.

امروزه به دلایل زیر برای اتصال آرماتور، به طور گسترده ای از انواع روش و استانداردهای جوشکاری میلگرد استفاده می شود

نکته قابل توجه آنکه ممکن است اتصال آرماتور به دیگر فولادهای جوش پذیر به منظور افزایش استحکام آرماتور انجام شود. در چنین مواردی همیشه باید تاثیر جوشکاری را به روی شکل قطعات مدنظر قرار داد. همچنین ممکن است آرماتور به دیگر فولادها توسط خال جوش اتصال یابد که این هم برای ثابت کردن موقعیت این اجزا انجام می شود. در اینجا نیز باید اثر جوشکاری بر روی قطعات مدنظر قرار گیرد.

در حالت کلی در جوشکاری میلگرد موارد زیر قابل بررسی هستند:

سطوحی که جوش داده خواهند شد باید از مواد زائد، پارگی، ترک ها و دیگر عیوب که کیفیت یا مقاومت جوش را کاهش می دهند عاری باشند. همچنین هرگونه پوسته نازک یا ضخیم، زنگ فلز، رطوبت، گریس، پوشش اپوکسی و دیگر مواد خارجی که می توانند سبب جوش غیر صحیح شوند و یا بخارات مشکل ساز ایجاد کنند، باید پاک شوند. پوسته های نازک با برس های سیمی قوی زدوده می شوند اما پوشش های ایجاد شده ممکن است باقی بمانند.

انتهای میلگردهای بتن در اتصالات لب به لب مستقیم برای ایجاد جوش شیاری می توانند توسط برش اکسیژن، برش قوس کربن با هوا، اره کاری و دیگر روش های مکانیکی ایجاد شود. صافی سطوح ایجاد شده توسط برش با اکسیژن نمی تواند بیش از 2000 میکرو اینچ (50 میکرومتر) باشد که جدول آن در استاندارد ANSIASME B46,1 تعیین شده است. اگر به بیش از این زبری سطح نیاز باشد باید توسط ماشین یا سنگ کاری ایجاد شود. در مورد جوشکاری میلگردهایی که دارای انتهای برش یافته هستند در اتصالات لب به لب مستقیم انتهای تغییر شکل یافته باید بریده شود.

قطعات و اتصالات باید با حداقل انحرافات از محور مرکزی یک پارچه شوند. اتصالات لب به لب مستقیم نباید دارای مقادیر جابجایی و عدم تقارن بیشتر از مقادیر ذکر شده در جدول زیر باشند.

حدود مجاز عدم تقارن

| میزان مجاز عدم تقارن | اندازه میلگرد |

|---|---|

| 1.8 اینچ (3 میلی متر) | 10 یا کمتر |

| 3.16 اینچ (5 میلی متر) | 11 و 14 |

| 1.4 اینچ (6 میلی متر) | 18 |

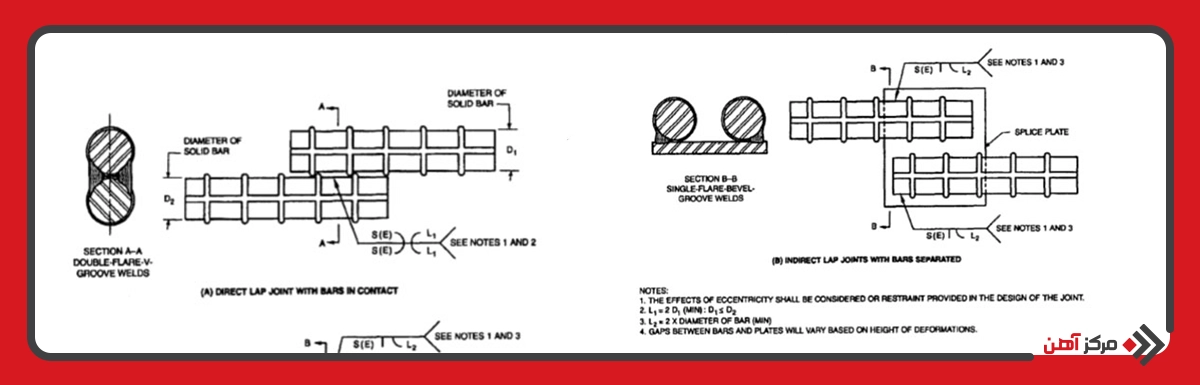

برای اتصالات لب روی هم مستقیم، اگر انحراف میلگرد بیشتر از نصف قطر میلگرد باشد، یا اگر بیشتر از 1.4 اینچ از هرکدام از میلگردهایی که تقریبا در یک صفحه هستند نباشد، اتصال باید در یک میلگرد یا صفحه انجام شود. برای اتصالات لب روی هم غیر مستقیم بیشترین جدایی بین میلگرد و صفحه پیچیده نباید بیشتر از یک چهارم قطر میلگرد و در کل بیشتر از 3.16 اینچ (5 میلی متر) باشد. انجام جوشکاری در اتصال میلگردها به میلگردهای خم شده سرد باید در کمترین فاصله دو قطر میلگرد تا نقطه شروع شعاع خم باشد.

کنترل اعوجاج، انقباضات انجمادی و حرارتی

در مونتاژ و اتصال قسمت های مختلف سازه روش باید شامل کمترین اعوجاج و انقباض انجمادی باشد. وقتی جوش بر روی میلگردها یا اعضای سازه که آماده اتصال به بتن هستند، انجام می شود اعمال حدود مجاز حرارت ورودی جهت جلوگیری از ایجاد ترک یا پوسته پوسته شدن بتن یا بین بتن و فولاد لازم الاجرا است. حرارت جوشکاری ممکن است سبب ایجاد خسارت در بتن شود.

کیفیت استاندارد جوش میلگرد

جوش هایی که نیازهای کیفی ذیل را برآورده نمی کنند باید مردود شده و یا با جوشکاری مجدد تعمیر شوند. این نیازها عبارتند از

مجموع مقادیر قطرهای آخال های حفره ای در جوش های شیاری، جناقی و گوشه نباید از 10 میلی متر در هر اینچ طول جوش بیشتر باشد. همچنین از 14 میلی متر در هر 150 میلی متر طول جوش نباید بیشتر باشد.

وقتی به بازرسی رادیوگرافی اتصالات لب به لب مستقیم نیاز باشد، بیشترین ابعاد آخال انواع ناپیوستگی ناشی از ذوب و یا مقدار مجموع ابعاد آخال ها و ناپیوستگی های ناشی از ذوب نباید از مقادیر ذکر شده در جدول تجاوز کند. تعمیر جوش ها با فرآیندهای SMAW و GMAW یا FCAW طبق تایید WPS تهیه شده توسط مهندس قابل اجرا می باشد.

اندازه، طول و ابعاد جوش باید بیشتر یا برابر میزان تعیین شده باشد. هر قسمت از طول جوش که شامل توقف ها و یا شروع جوش بوده و دارای اندازه کوچکتر از جوش باشد، جزء اندازه طول جوش محسوب نمی شود.

برای ایجاد هر اتصال جوشی طبق کد استاندارد AWS D1-4، نسبت استحکام فلز پایه به فلز پر کننده براساس جدول زیر در نظر گرفته می شود. وقتی فولادهای متفاوت به یکدیگر متصل می شوند، فلزی پر کننده بر مبنای فلز پایه با مقاومت کششی کمتر انتخاب خواهد شد.

| مقاومت موردنیاز فلز پرکننده | فلز پایه | تناسب |

| هر فلز پرکننده ای که در گروه استحکامی یکسان با فلزات پایه قرار می گیرد | هر آرماتور به خودش یا هر فولاد بتن به آرماتور دیگری که دارای حداقل تناسب در استحکام کششی باشند | یکسان |

| هر فلز پرکننده ای که در گروه استحکامی یکسان یا گروه استحکامی پایین تر نسبت به فلز پایه قرار می گیرد | هر آرماتور که در یک گروه با هر آرماتور یا فولاد دیگر که در گروه استحکام کششی کمتر قرار دارد | |

| هر فلز پرکننده که در یک گروه استحکامی ضعیف تر باشد | هر آرماتور به خودش یا هر فولاد بتن به آرماتور دیگری که دارای حداقل تناسب در استحکام کششی باشند | غیریکسان |

حداقل دمای پیشگرم و بین پاسی مورد نیاز بر مبنای استانداردی که برای تعیین بیشترین مقدار کربن معادل فلز پایه به کار می رود، مشخص می شود. جوشکاری تحت شرایط دمایی کمتر از -18 درجه سانتی گراد و زیر باران یا بارش برف نباید انجام گیرد. وقتی سرعت باد از 5mph بیشتر باشد جوشکاری با فرایندهای GMAW و FCAW انجام نخواهد شد.

لکه قوس (اثر روشن کردن قوس بر روی قطعه) در بیرون منطقه دائمی جوش خصوصا در مورد میلگردهای بتن اجازه داده نشده است.

خال جوش ها نباید جزئی از جوش باشند. (حتی در کمترین مقدار هم مجاز نیستند)، مشخصات خال جوش ها توسط نیازهای کد که شامل پیشگرم، انتخاب الکترود، ناپیوستگی های مورد قبول استاندارد و … می باشد تعیین می گردد.

موارد زیر در مورد خال جوش ها در استاندارد مطرح شده است:

1 – خال جوش ها عموما برای اتصال میلگردها (خصوصا اتصالات ضربدری) برای مونتاژ و حمل و نقل استفاده می شوند. خال جوش ها توسط فرایندهای SMAW یا GMAW ایجاد می شوند. قطر الکترود مورد مصرف بسته به قطر میلگرد و توسط جداول استاندارد به دست می آید.

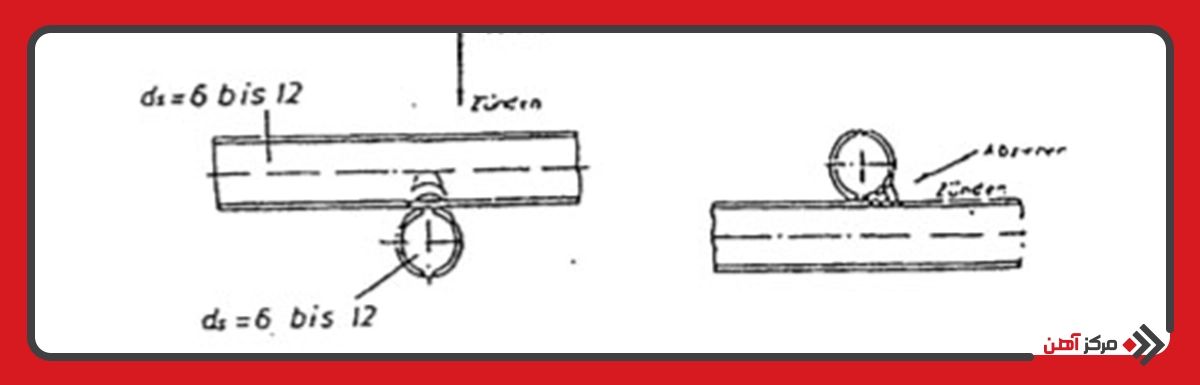

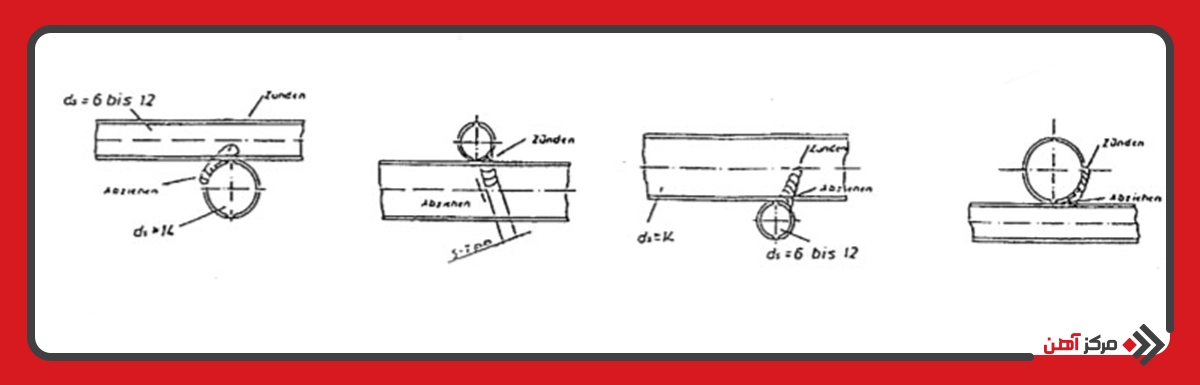

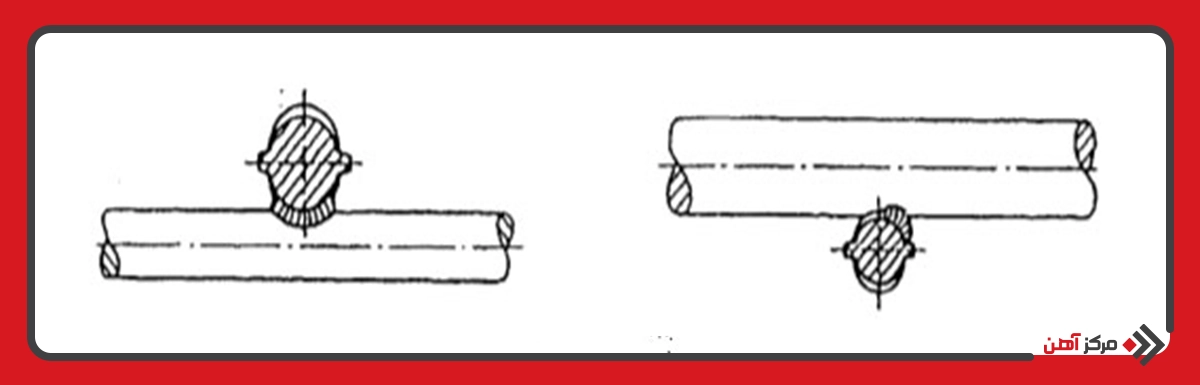

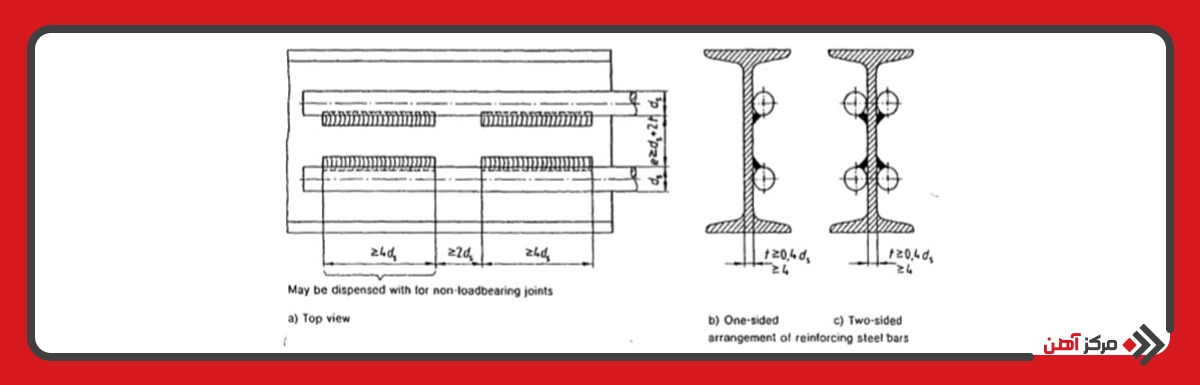

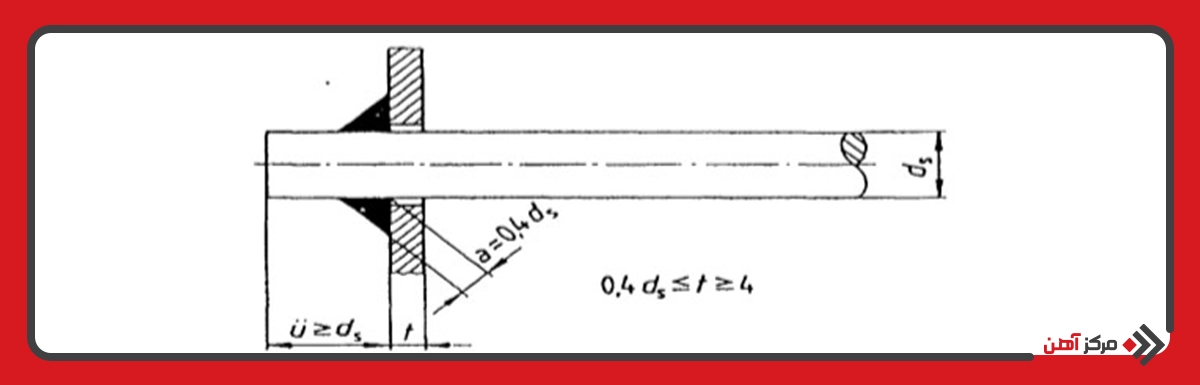

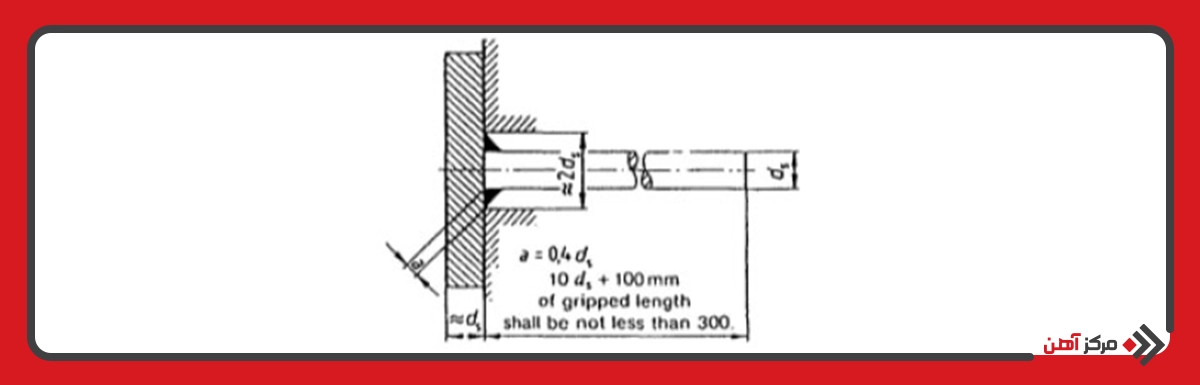

2 – برای خال جوش ها، اتصال عرضی میلگردهای صاف ب قطر اسمی کمتر از 12 میلی متر، چگونگی و محل ایجاد آن ها برای داشتن ضخامت نفوذ حدود 0.4 برابر قطر میلگرد نازک تر، در شکل نشان داده شده است.

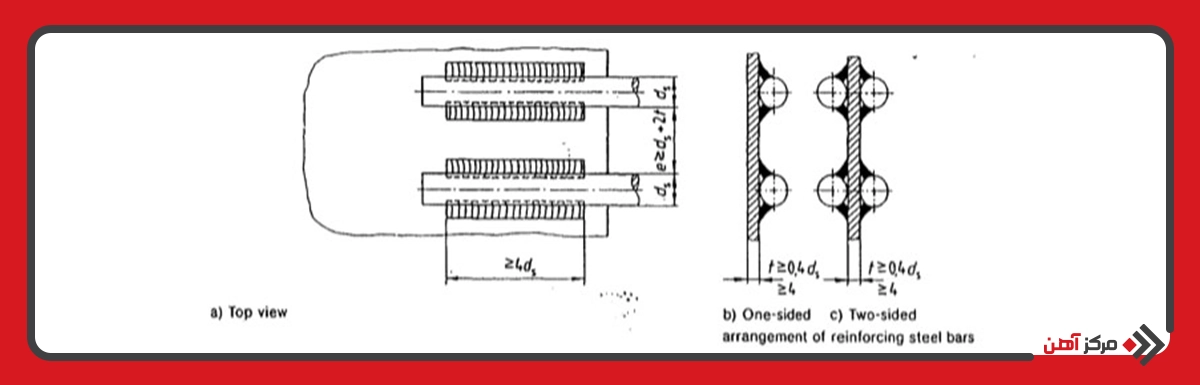

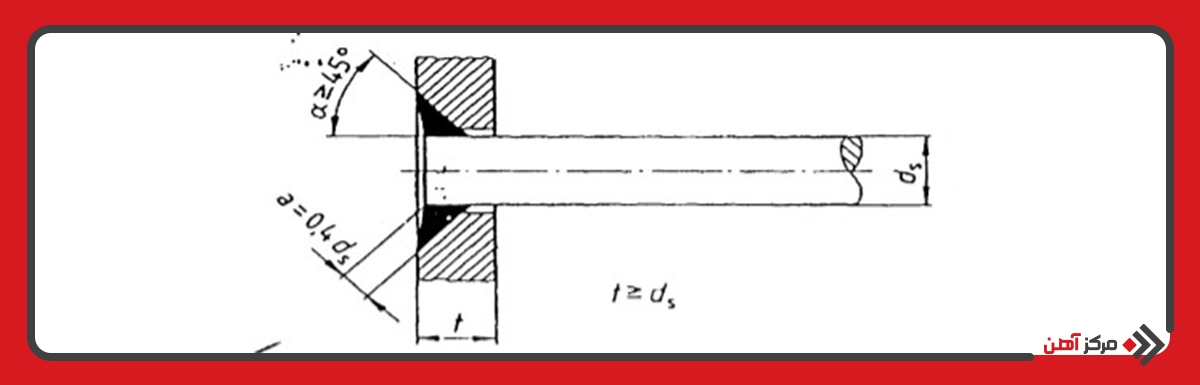

شکل زیر چگونگی ایجاد خال جوش ها بر روی اتصالات ضخیم تر، حدود 1.4 محیط میلگردها را نشان می دهد.

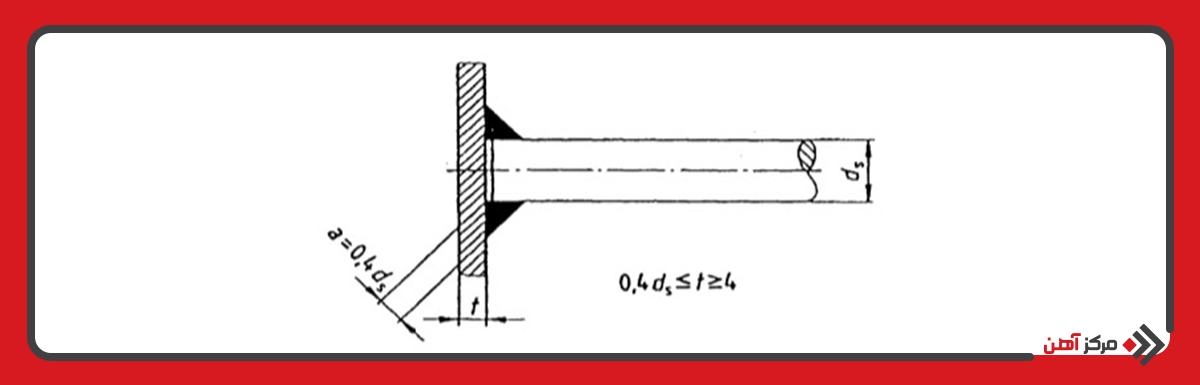

3 – نحوه خال جوش زدن میلگرد ضخیم تر به میلگرد خمیده نازک تر در شکل زیر نشان داده شده است. اندازه آن حدود 1.4 محیط میلگرد ضخیم تر می باشد.

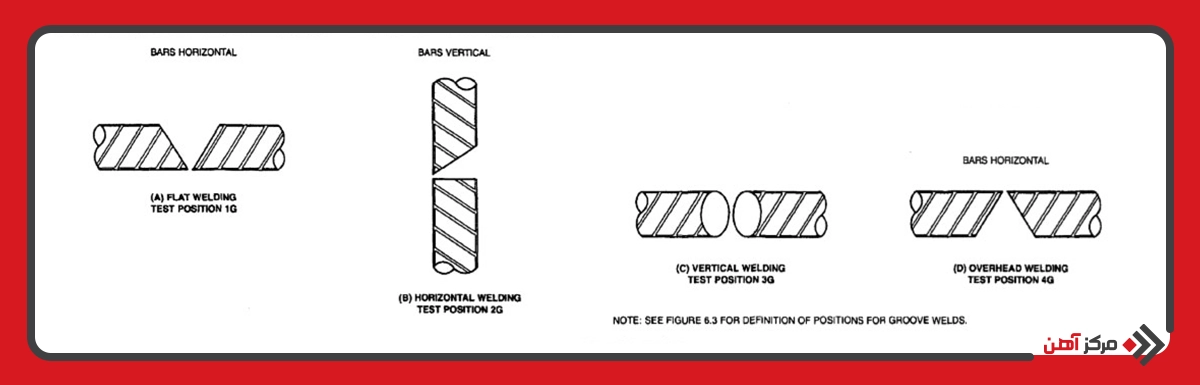

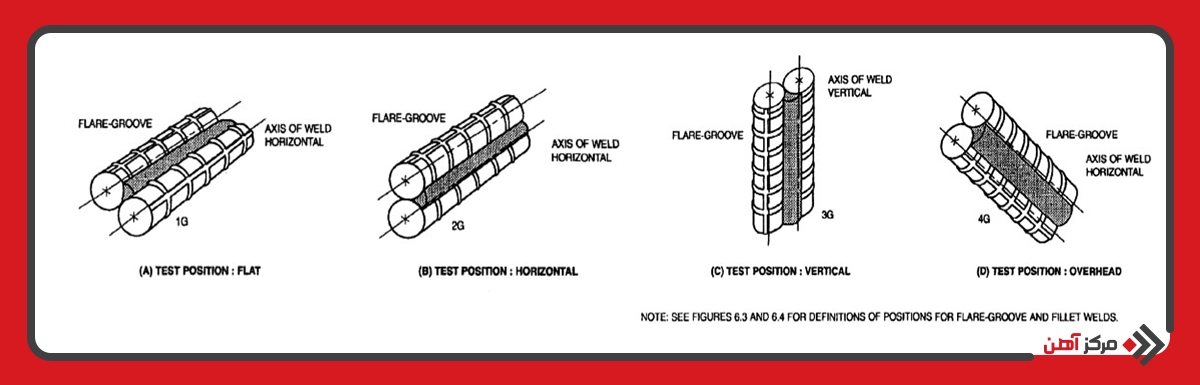

مطابق استاندارد AWS D1-4، جوش های میلگرد آرماتور، در موقعیت عمودی (همانند قسمت C شکل) و یا در حالت از پایین به بالا انجام می شوند (قسمت C شکل بعد)

یکی از انواع روش های جوشکاری میلگرد جوشکاری قوس دستی می باشد. نکات قابل ذکر در مورد این نوع جوشکاری عبارتند از:

جوشکاری قوس دستی

قطر کابل مورداستفاده باید با توجه به قطر میلگرد مورداستفاده و متناسب با آن انتخاب شود. برای جوشکاری میلگردهای بتن، الکترودهایی که توسط استاندارد DIN 1933-Part1 تایید شده اند مورداستفاده قرار می گیرند که عبارتند از:

الف: الکترودهای روتیلی، اسیدی – روتیلی، روتیلی – قلیایی، با پوشش متوسط و پوشش ضخیم و همچنین الکترودهای پر بازده یا با بازده بالای 160 درصد (الکترودهای با پودر آهن)

ب: الکترودهای نوع قلیایی و آن هایی که دارای ترکیبات بازی با پوشش ضخیم بوده و خشک می باشند.

جوشکاری تحت پوشش گاز فعال میلگرد

کلیات روش فوق برای اتصال میلگردهای مسلح کننده بتن عبارتست از:

1 – از ترکیب گازهای مختلف یا فقط گاز Co2 به عنوان گازهای محافظ استفاده می شود.

2 – سیم الکترود طبق استاندارد DIN 8559-Part1 و همچنین گازهای محافظ مطابق استاندارد DIN 32526 انتخاب و استفاده می گردند.

3 – از فرایند فوق برای مونتاژ اتصالات جوشی سایر فرایندها مانند فرایند MMAW استفاده می شود.

4 – نکته حائز اهمیت اینکه برای ایجاد جوش مناسب و بدون عیب باید از وزش قوس جلوگیری کرد.

جوشکاری قوس توپودری میلگرد (همراه با محافظت گاز فعال)

جوشکاری قوسی تو پودری همراه با گاز فعال روشی است که در آن حرارت از قوس ایجاد شده بین الکترود و مغزه گدازه آور آن و فلز پایه تامین می گردد.

سرعت فرایندهای GMAW و FCAW تقریبا 2 برابر سرعت فرایند SMAW است. الکترودها و گازهای محافظ برای فرایندهای GMAW و FCAW برای ایجاد فلز جوش که با حداقل میزان استحکام تسلیم 415 مگا پاسکال یا کمتر به کار برده می شود توسط آخرین ویرایش کد استانداردهای مربوط به انتخاب الکترودهای فولادهای ساده کربنی انتخاب می شوند. کد مربوطه برای فرایند GMAW عبارت از AWS A 5,18 و کد مربوط به انتخاب الکترودهای فولاد ساده کربنی برای فرایند FCAW عبارت از AWS A5,18 می باشد.

جوشکاری مقاومتی نقطه ای میلگرد

برای ایجاد اتصال در میلگردهای آرماتور توسط فرایندهای جوشکاری مقاومتی نقطه ای موارد زیر باید در نظر گرفته شود:

1 – برای ایجاد جریان جوش، جوشکاری الکترودها از استاندارد DIN 44753 تبعیت می کند. تنها از دستگاه های جوشکاری مقاومتی و جوشکاری که توسط تجهیزات سینکرون کنترل می شوند، استفاده گردد. همچنین دستگاه باید دارای تجهیزات پس گرم نیز باشد.

2 – قبل از جوش پارامترها باید ثابت شده و هرگونه تغییری باید توسط آزمون های مربوطه تایید شود.

3 – هنگام ایجاد اتصالات غیر حامل بار که مستلزم موقعیت چندین نقطه جوش می باشد، فاصله نقطه جوش ها نباید کمتر از پنج برابر قطر میلگرد باشد.

جوشکاری جرقه ای میلگرد

جوشکاری جرقه ای فرایند جوشکاری الکتریکی شبیه جوشکاری لب به لب است که در آن، ابتدا قسمت ها به یکدیگر بسیار نزدیک می شوند سپس با ولتاژ زیاد عمل جرقه زدن بین دو سطح انجام گرفته و در حالی که فشار مکانیکی کافی وجود دارد، آنقدر این عمل ادامه پیدا می کند تا جوش کامل شود.

در مورد انجام فرایند جوشکاری جرقه ای کلیات و موارد زیر در اجرای روش جوشکاری مطابق استاندارد DIN4099 مدنظر است.

1 – استفاده از دستگاه های ذکر شده در استاندارد DIN44752 که مناسب برای نیروهای فشاری، چفت کننده و انجام کل فرایند هستند.

2 – در صورت بروز تغییرات در ولتاژ اصلی، می توان آن را توسط یک منبع تغذیه ثانویه، ثابت نگه داشت. بر روی ماشین جوشکاری جداول راهنمای مقادیر مختلف برای جوشکاری مقاطع مختلف وجود دارد.

3 – قبل از شروع و در حین جوشکاری هر نوع تغییر در شرایط باید طبق استاندارد DIN4099 آزموده شود و این تنظیمات باید در حین کار ثابت بمانند.

4 – سطح نهایی میلگردها تا آن جا که می شود باید نزدیک باشند. انتهای میلگردها نباید خم داشته و هرگونه انحراف نباید بیشتر از 10 درصد قطر اسمی میلگرد باشد.

5 – نقطه جوش نباید سریع سرد شود.

جوشکاری تحت فشار گاز میلگرد

در فرایند جوشکاری، اتصال به طور همزمان در سراسر سطوح تماس با گرم کردن توسط شعله گاز حاصل می شود. این شعله با احتراق گاز توسط اکسیژن، همراه با فشار، بدون کاربرد فلز پر کننده به دست می آید.

برای اجرای هرچه بهتر این روش نکات زیر براساس استاندارد DIN4099 باید رعایت گردد.

1- ماشین جوشکاری با فشار هیدرولیک مورد استفاده قرار گیرد.

2- توجه کافی به ابعاد لوله دمش، سرعت اعمال فشار و نیروی چفت کننده اعمال شده توسط فک ها و ثبوت پارامترهای جوشکاری لازم است.

3- ابزار مناسب برای فشار هیدرولیک باید تهیه شود.

4- انجام روش جوشکاری مانند روش جوشکاری جرقه ای باشد.

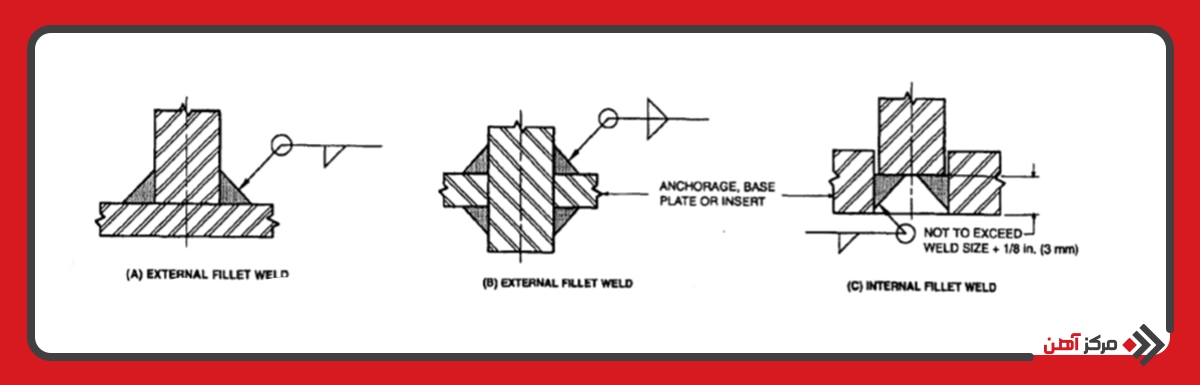

جوشکاری آرماتور به دیگر اجزا فولادی

در این زمینه کلیات زیر مد نظر است.

1 – جوشکاری آرماتور به فولادهای دیگر با فرایندهای SMAW و MAG طبق جزئیات ذکر شده ایجاد می گردد.

2 – تمام طبقه بندی ها برای جوشکاری برای حالت غالب بودن بار استاتیک انجام شده است.

3 – از استاندارد DIN1045 برای انتقال نیرو بین اجزای فولادی و آرماتور استفاده شود.

4 – از استاندارد DIN18800 – Part1 برای انتخاب مواد، ابعاد و طراحی اجزای فولادی استفاده گرد.

انتخاب الکترود براساس کدهای AWS A 5-1 برای الکترودهای فولاد کربنی ساده و AWS A 5-5 برای الکترودهای فولاد کم آلیاژی صورت می پذیرد.

همه الکترودهای دارای پوشش کم هیدروژن که براساس کدهای AWS A5-1 و AWS A 5-5 ساخته می شوند باید در بسته های ممهور سر بسته خریداری شوند و در دمای 120 درجه سانتی گراد نگهداری شوند. بعد از باز شدن درب بسته ها و یا بعد از انتقال الکترودها به بیرون کوره ها، الکترودها نباید بیشتر از مقادیر ذکر شده جدول زیر در معرض هوا قرار بگیرند.

الکترودهایی که در مدت زمان کمتری نسبت به زمان مشخص شده در معرض هوا قرار بگیرند ممکن است دوباره برای باز پخت به کوره منتقل شده و حداقل در دمای 120 درجه سانتی گراد به مدت 4 ساعت باز پخت شوند. الکترودهایی که هنوز تر هستند غیرقابل استفاده هستند.

الکترودهای بازپخت شده

الکترودهایی که بیشتر از مقادیر مجاز در معرض هوا قرار بگیرند باید مطابق شرایط زیر بازپخت شوند:

همه الکترودهای دارای پوشش کم هیدروژن مطابق با کد AWS A 5-1 باید برای حداقل 2 ساعت در دمای بین 430-260 درجه سانتی گراد باز پخت شوند.

همه الکترودهای دارای پوشش کم هیدروژن مطابق با کد AWS A5-1 باید برای حداقل 2 ساعت در دمای بین 430-370 درجه سانتی گراد باز پخت شوند.

الکترودها نباید بیش از یک بار باز پخت شوند زیرا پخت مجدد سبب خشک شدن و ریزش پوشش الکترود می شود.

محدودیت های الکترود برای میلگردهای فولادی A517 و A514 ASTM

وقتی که لازم است فولادهای فوق جوشکاری شوند، تمامی الکترودهای با استحکام کمتر از الکترود کلاس E100XX-X به استثنای الکترودهای E7018M می بایست بازپخت شوند. شرایط بازپخت حداقل مدت زمان یک ساعت و در بازه دمایی بین 430-370 درجه سانتی گراد و قبل از استفاده می باشد. الکترودها چه سر بسته باشند یا نباشند باز پخت باید انجام پذیرد.

صرف نظر از اینکه اتصال ناقل بار باشد یا نباشد، در تقسیم بندی کلی، اتصالات جوشی مورداستفاده در جوشکاری میلگرد شامل موارد جدول زیر خواهدبود.

اتصالات مرسوم در جوشکاری میلگرد بتن

| AWS | DIN | |

|---|---|---|

| - | - | اتصالات لب روی هم (lap joints) |

| - | اتصالات تسمه ای (strap joints) | |

| - | - | اتصالات لب به لب مستقیم |

| - | - | اتصالات لب به لب غیرمستقیم |

| - | اتصالات صلیبی (ضربدری) (cruciform joints) | |

| - | اتصالات بین فولادهای مسلح کننده و صفحات یا مقاطع | |

| - | اتصالات T شکل (T joints) |

در موارد مناسب، میلگرد بتن ممکن است به دیگر اعضای فولادی سازه جوش شده و جوش با اتصال متنوع ایجاد گردد. میلگردهای بتن می توانند توسط اتصالات جدول فوق جوشکاری شوند. با این وجود اتصالات لب به لب مستقیم معمولا در مورد میلگردهای بزرگتر از شماره 6(19) استفاده می شوند. برای نمونه به شکل های زیر دقت کنید.

در جدول زیر فرایندهای وصله جوشی متناسب با اتصالات و قطر اسمی میلگردها نمایش داده شده است.

فرایندهای جوشکاری، اتصالات جوشی و قطرهای اسمی میلگرد مورد تائید

| 4 | 3 | 2 | 1 | |

| compression bars | tension bars | welding process | type of loading | |

| butt joints | flash welding | predominantly static | 1 | |

| 14 < but joints where d | gas pressure welding | 2 | ||

| strap joint, lap joints , cross joints and connection to other steel parts 20< butt joints where d | metal- arc welding with covered electrode metal active - gas welding | 3 | ||

| lap joints where d < 12 and cross joints | resistance spot welding | 4 | ||

| butt joints | flash welding | repeated | 5 | |

| butt joints where d> 14 | gas pressure welding | 6 | ||

| butt joints where d > 20 | metal arc welding with covered electrode | 7 | ||

به طور کلی زمانی که اتصالات براساس استاندارد DIN4099 ایجاد شوند، ممکن است که تمام نیرو توسط میلگرد آرماتور منتقل شود. یک اتصال صلیبی منتقل کننده بار در حالت کشش میلگرد می تواند 30 درصد نیرو را منتقل کند.

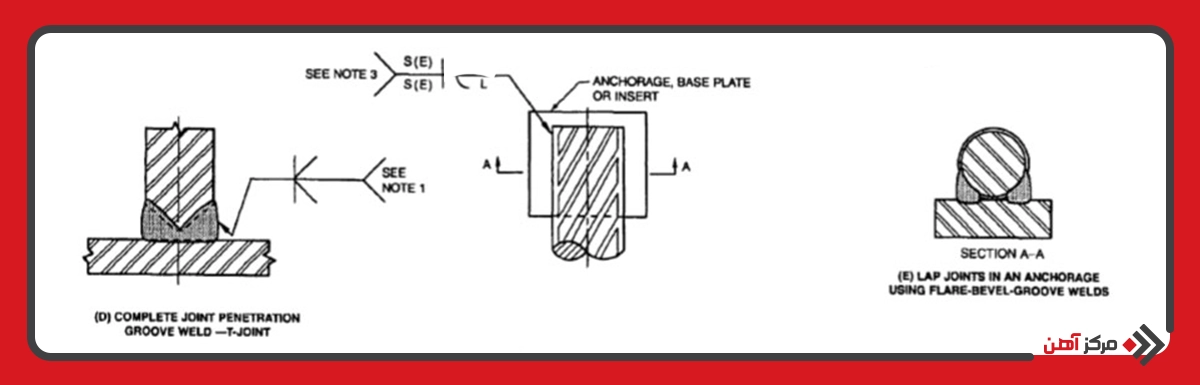

در اتصالات جوشی لب به لب، دو میلگرد در انتها در یک محور روبروی هم قرار می گیرند که بسته به ضخامت، برای ایجاد اتصال با نفوذ کامل ممکن است پخ مناسبی در لبه ها ایجاد شود.

در ایجاد اتصال لب به لب باید به نکات زیر توجه کرد:

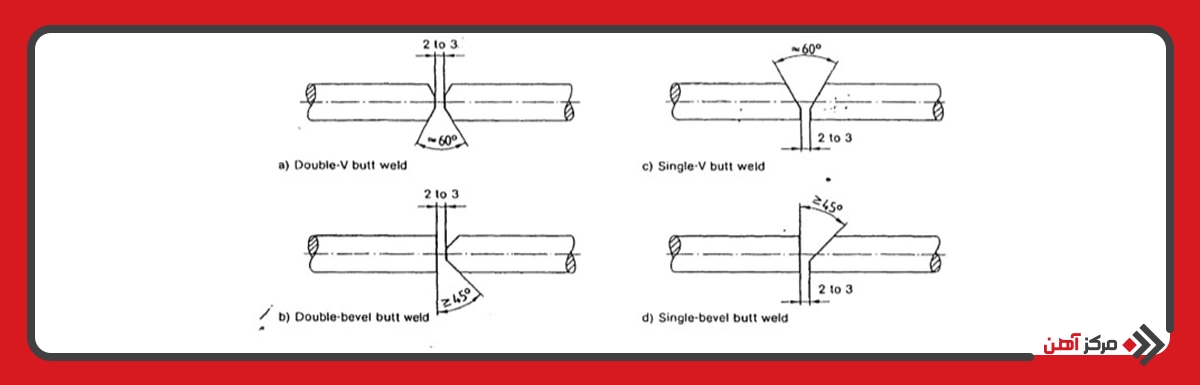

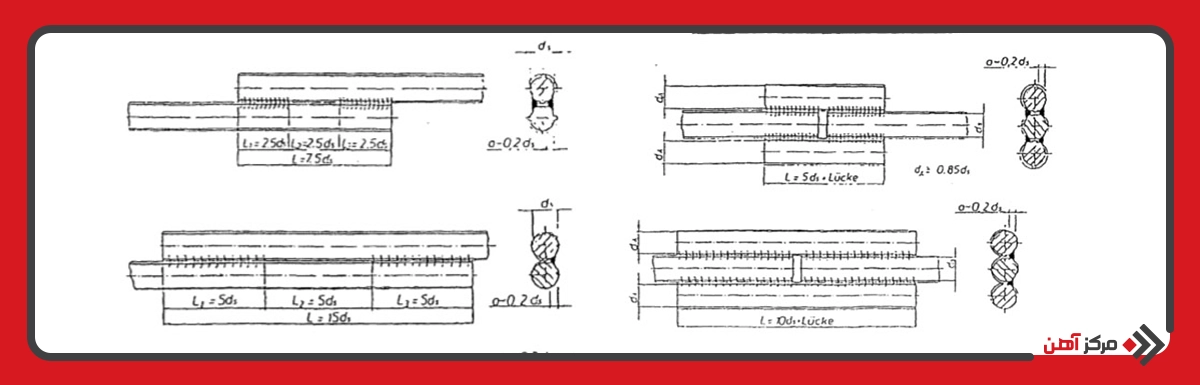

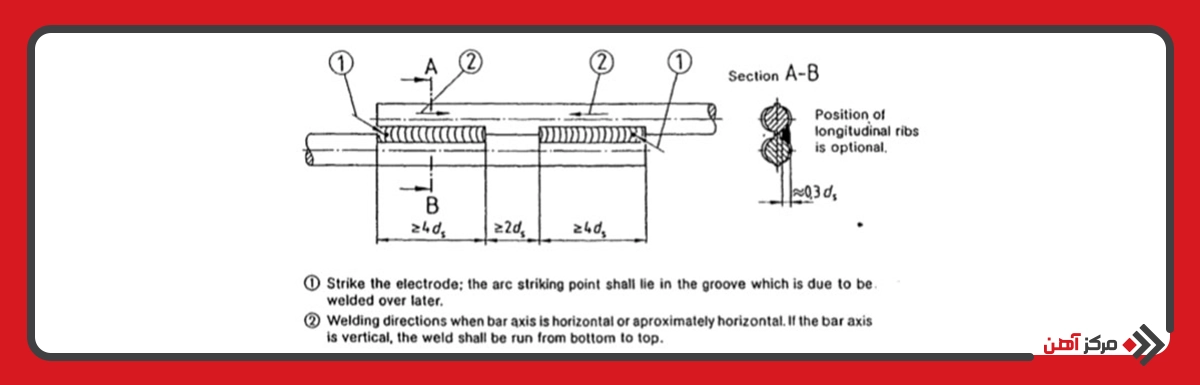

1- طراحی اتصال باید براساس نکات استاندارد انجام شود. به عنوان مثال به شکل زیر توجه کنید.

2- جوش ممکن است به صورت چند پاسه انجام شود. Dwell ها ممکن است بین لایه های انفرادی چیده شوند.

3- برای ممانعت از کاهش کار سختی در اثر حرارت دیدن بیش از حد در حین انجام فرایند جوشکاری، استفاده از پشت بند برای حوضچه جوش مجاز است.

اتصالات لب به لب شامل دو نوع کلی زیر هستند:

این نوع اتصالات به منظور ایجاد نفوذ کامل، در شیار جوش ایجاد می شود. جدول زیر شرایط این نوع اتصالات جوشی را ذکر کرده است.

در اتصالات لب به لب مستقیم که حامل بارهای کششی در محور میلگرد خواهند بود، اتصال ابعاد مختلف میلگرد، مطابق دستورالعمل انجام خواهد شد. اتصال جوشی میلگرد لب به لب مستقیم، اتصال انتها به انتهای مستقیم میلگردها بوده، به صورتی که محورها تقریبا در یک جهت بوده و میلگردها تقریبا دارای یک اندازه مشخص می باشند. در این اتصال از یک لوله به عنوان پشت بند می توان استفاده کرد.

این اتصال می تواند توسط پخ v شکل یک طرفه یا دو طرفه بین میلگردها و اعضای تاب خورده ایجاد شود. اتصال لب به لب غیر مستقیم به اتصالی گفته می شود که هر میلگرد بتن به صورت مستقیم به یک قطعه مانند ورق فولادی یا نبشی جوشکاری گردد.

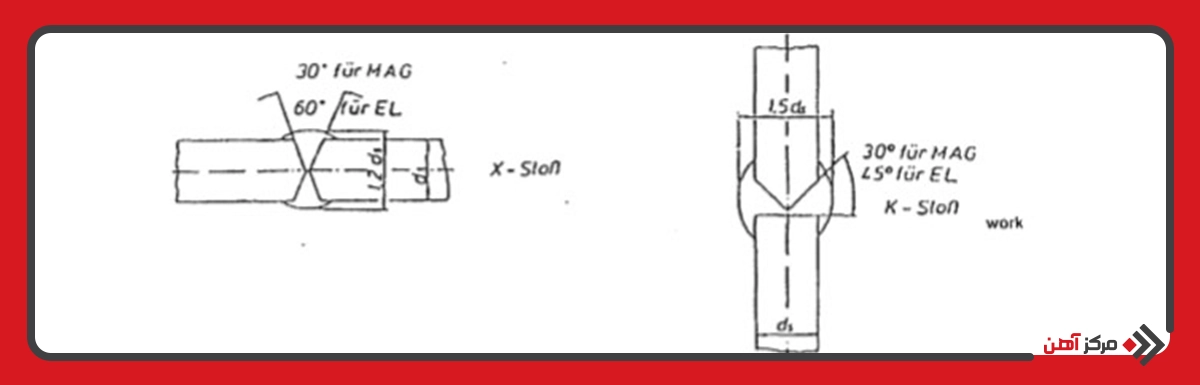

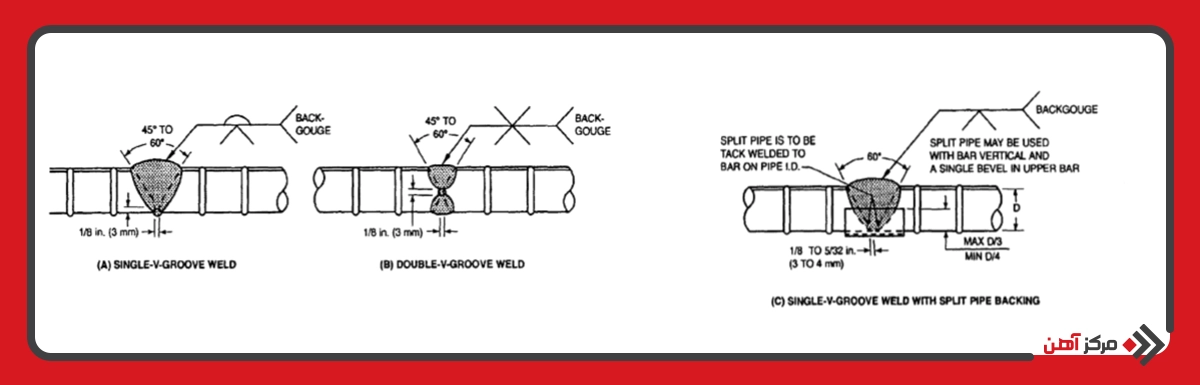

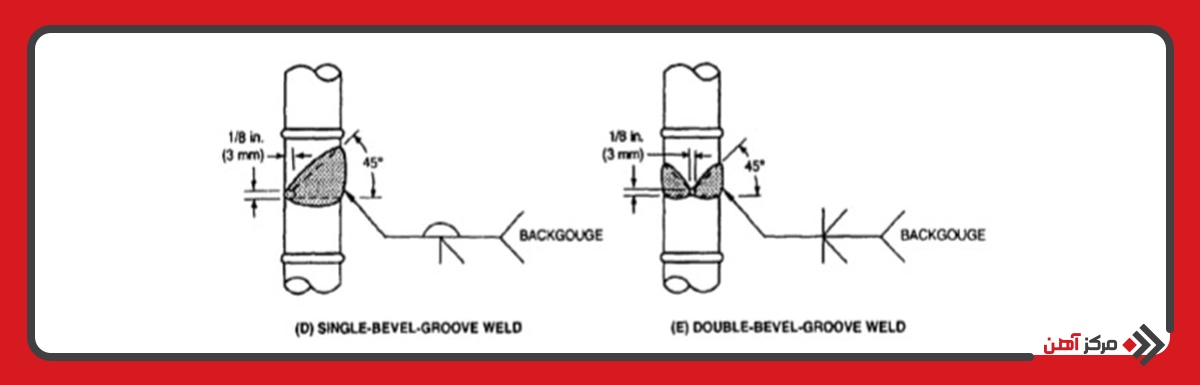

برای اتصالات لب به لب زمانی که قطعات در موقعیت افقی هستند، معمولا از جوش جناقی یک طرفه با زوایای 45 یا 60 درجه استفاده می شود. از جوش های جناقی دو طرفه در میلگردهای با ابعاد بزرگتر می توان استفاده کرد. وقتی که میلگردها با محورهای عمودی جوش داده می شوند، از جوش جناقی یک طرفه یا دو طرفه با یک طرف صاف یا یک طرف افقی بر روی میلگرد کوچکتر استفاده می شود.

در شکل زیر نمونه ای از زوایای پخ ها براساس نوع فرایند و وضعیت آورده شده است.

نمونه ای از زوایای پخ ها براساس نوع فرایند و وضعیت

اتصال لب روی هم توسط روی هم قرار گرفتن دو میلگرد در کنار هم و جوش آن ها به یکدیگر و با شیار V شکل ایجاد می شود. البته جوش شیاری V یک طرفه در مواردی که اتصال فقط از یک طرف در دسترس باشد و توسط مهندس هم تایید شود، مورد استفاده قرار خواهد گرفت. اتصال لب روی هم غیر مستقیم توسط جوش یک طرفه جناقی بین میلگردها و صفحات رابط بین آن ها ایجاد می شود، به این صورت که میلگردها و صفحات به هم جوش می شوند.

در منطقه اتصال میلگردها کنار هم قرار داده خواهند شد و به طور پیوسته اتصال صورت می پذیرد و ممکن است جوشکاری با یک لایه انجام شود.

قطعات از پیش ریخته شده ممکن است توسط اتصال به میلگرد آرماتور در انتهای قطعه از پیش ریخته شده با فرایندهای جوشکاری و یا با جوشکاری اتصال صفحات ریختگی به قطعه از پیش ریخته شده، اتصال داخلی بیابند.

در استاندارد برای ایجاد اتصال تسمه ای توسط فرایند SMAW نکات زیر یاداوری شده است:

1- اتصال توسط جوش های یک طرفه لب روی هم مانند شکل زیر ایجاد می شود.

2- برای اتصال بین میلگردهای آرماتور بوده و برای حالت غیر آن باید به قسمت مربوط به جوشکاری آرماتور به دیگر اجزا فولاد مراجعه شود

3- مساحت مقطع عرضی 2 تسمه با هم باید در کمترین مقدار برابر میلگردهایی که به هم متصل می شوند باشد و میلگردها دارای شرایط مکانیکی یکسانی باشند. در غیر این صورت مساحت مقطع عرضی تسمه ها با نسبت تنش های تسلیم میلگردها باید مطابقت کند.

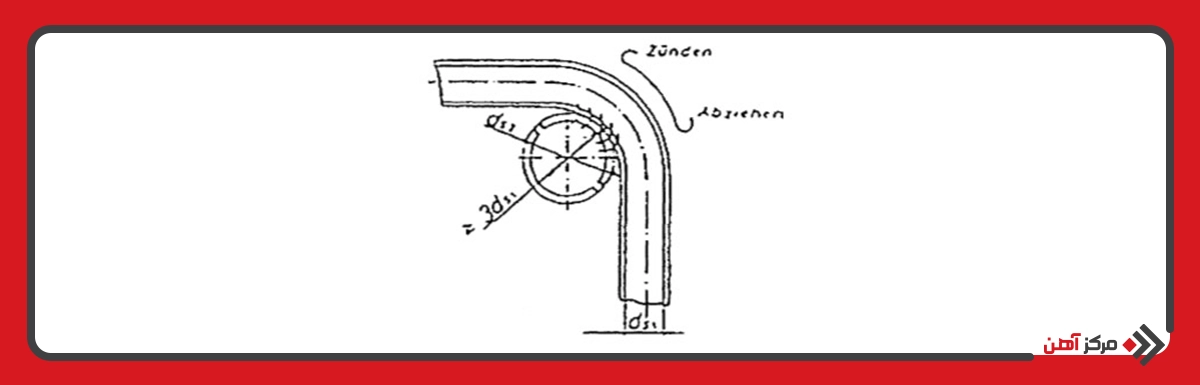

ایجاد این اتصالات باید مطابق شکل زیر باشد. در این نوع اتصال توجه خاصی در مورد خمش (خم ها) باید اعمال شود که به برخی از این موارد در ذیل اشاره شده است

1- در مورد اتصالات صلیبی که ممکن است جوش در منطقه خم قرار بگیرد، خم قبل از جوش باید ایجاد شود. قطر خم ها در استاندارد DIN1045 آمده است و این مقدار نباید کمتر از طبقه بندی های استاندارد باشد. جوش ممکن است درون، بیرون و یا کنار خم باشد. در جایی که به بقیه اتصالات جوشی مربوط می شود، برای میلگردهایی که قبل از جوش خم شده اند، فاصله بین جوش تا شروع خم نباید کمتر از 2ds باشد.

2- در صورتی که میلگرد آرماتور باید بعد از جوشکاری خم شود طبقه بندی های خاص استاندارد DIN1045 باید رعایت شوند.

در حین جوشکاری میلگرد باید به موارد زیر توجه کرد:

قابلیت اتصال یک فلز به فلز دیگر توسط فرایند خاص جوشکاری را جوش پذیری گویند.

جوش پذیری مواد تابعی است از:

با توجه به مطالب ذکر شده جوش پذیری میلگردها وقتی مورد تایید است که ترکیب شیمیایی و آزمون های صورت پذیرفته بر روی اتصالات جوشی مورد تایید باشند. طبق استاندارد DIN 488-part 7-jun 1986 تعداد نمونه های آزمون که برای پیدا کردن خواص مکانیکی، توسط شرکت بازرسی انجام می شود، نباید کمتر از 10 عدد باشد.

کلیات انجام آزمون های جوش پذیری

ابعاد اسمی قطعات مورد آزمون برای هر آزمایش مطابق استاندارد مشخص می باشد. برای آزمایش ها فرم های گزارش باید تهیه شود. همچنین دقت در تهیه نمونه ها نیز از اهمیت به سزایی برخوردار است. طبق استاندارد، اتصالات جوشی از قطعاتی تهیه می شود که هیچ گونه عملیات پیر سختی ندیده باشند.

انجام آزمون طبق استاندارد انجام می شود. آزمون ها باید بدون جدا کردن حتی یک میلگرد انجام شود. در مورد فرایندهای SMAW و MAG نمونه ها در دمای محیط، جوش داده می شوند و فاصله زمانی جوشکاری تا انجام آزمون باید کمتر از 3 روز باشد.

بازرسی عمومی میلگرد پیش از جوش

قبل از انجام جوشکاری بر روی سازه و همچنین در حین انجام جوشکاری و ایجاد هر نوع تغییری در شرایط انجام فرایند و شرایط کلی ساختمان و سازه، در مورد مونتاژ قطعات و ایجاد اتصالات مناسب، بازرسی باید توسط ناظر انجام شود. این بازرسی می تواند شامل موارد زیر باشد.

نکاتی در مورد آزمون های کارگاهی میلگرد

1- برای این آزمون دو نوع نمونه لازم است. یکی از نمونه ها باید قبل از شروع عملیات جوشکاری بر روی سازه تهیه شود که به آن نمونه جوش های مقدماتی گفته شده و دیگر اینکه نمونه در حین انجام عملیات جوشکاری بر روی سازه تهیه گردد که به آن نمونه جوش های معمولی گفته می شود.

2- نمونه جوش های اولیه برای تنظیم پارامترها براساس شرایط موجود در محل انجام فرایند جوشکاری می باشد. کمترین تعداد نمونه برای آزمون در جدول زیر موجود می باشد.

3- آزمایش بر روی نمونه جوش های معمولی هر هفته و همچنین هنگام اعمال هر نوع تغییری در عملیات و تجهیزات و تنظیمات انجام خواهد شد. اگر آزمون نمونه جوش های مقدماتی انجام شده باشند، از نمونه های آزمون هفته اول کم می شوند.

نکاتی را که باید برای انجام آزمون کشش مد نظر قرار داد عبارت است از:

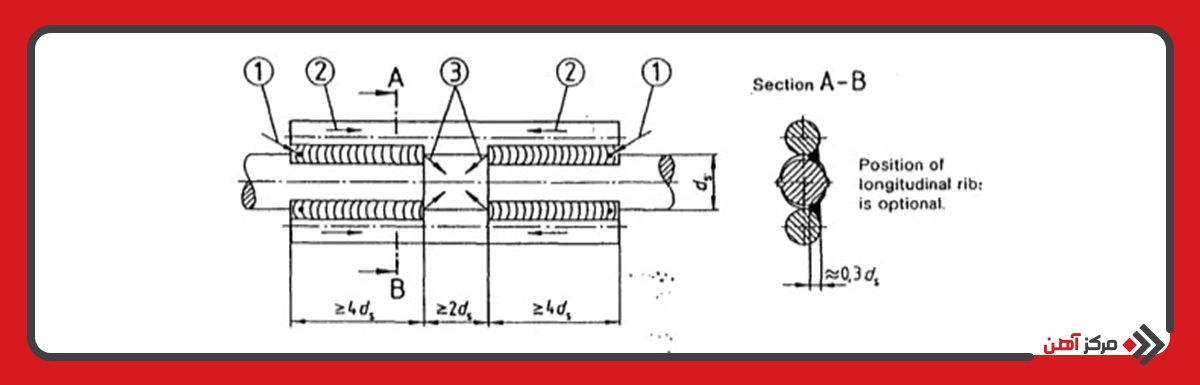

1- آزمون بر روی نمونه های جوشکاری معمولی و آن هایی که دارای اتصال جوشی تقریبا در وسط نمونه هستند انجام می شود.

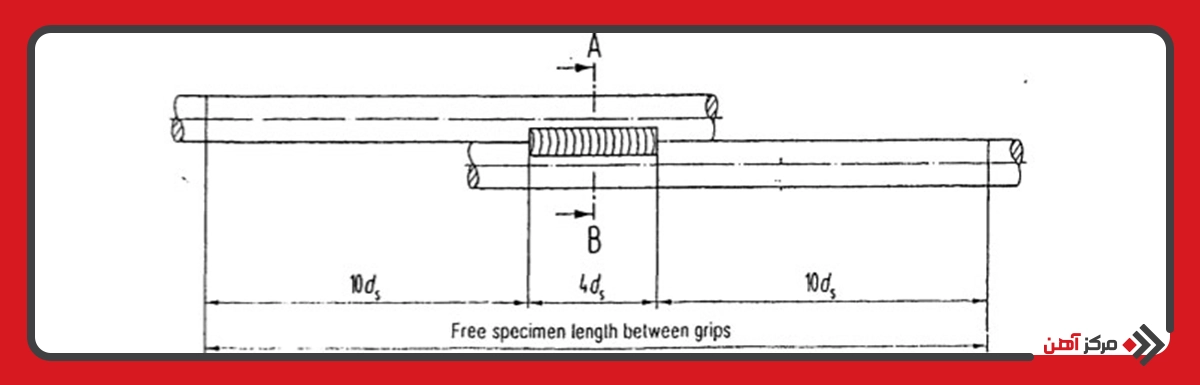

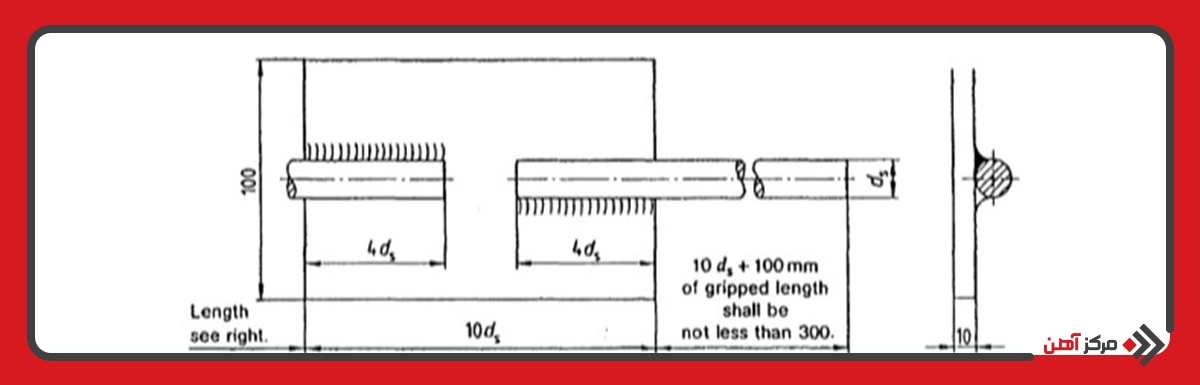

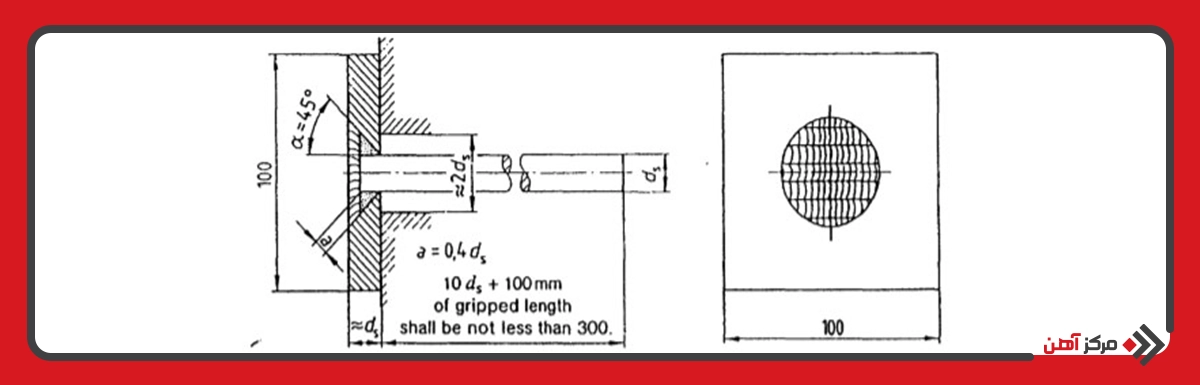

2- فاصله ای از نمونه که بین دو فک دستگاه کشش قرار می گیرد نباید کمتر از مقدار ( طول جوش + ds2 × 10 + ds1 × 10 ) باشد که ds1 و ds2 اندازه اسمی قطر میلگردهای متصل شده است.

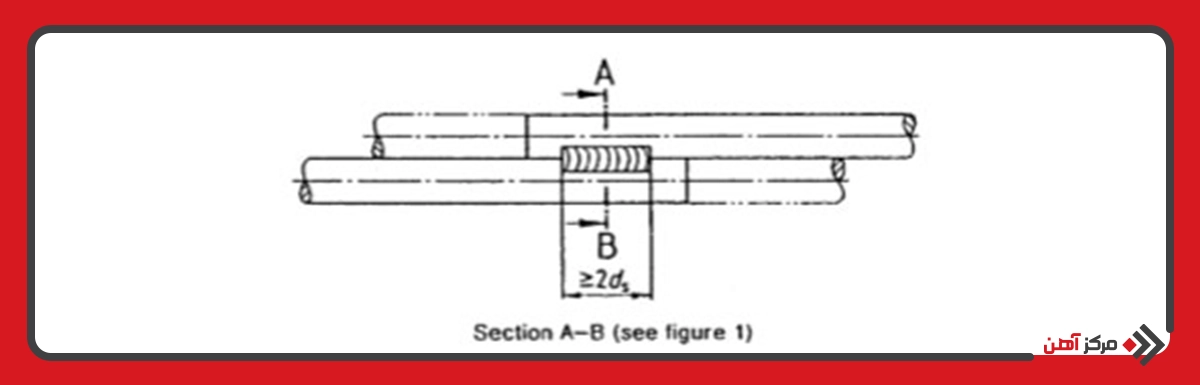

3- نمونه های ایجاد شده در فرایندهای SMAW و MAG براساس شکل زیر تهیه می شوند.

4- نمونه برای آزمون اتصال لب روی هم جوش مقاومتی باید شامل دو نقطه جوش باشد.

5- وقتی میلگرد بتنی به فولادی دیگر جوش شود. (شکل های زیر) نمونه برای آزمون کارگاهی و سایت باید مانند شکل باشد و از دو فولاد در آزمایش اتصال واقعی استفاده شود.

6- روش انجام تست طبق استاندارد DIN 50145 می باشد

7- قطر سوراخ قرارگیری میلگرد در داخل ورق برای آزمون اتصالات که توسط جوش های گوشه ای درست شده است مانند شکل های زیر تقریبا برابر با 2ds می باشد (شکل های زیر)

جوش لب روی هم برای اتصالات حامل بار

اتصالات با جوش های کناره لب روی هم

اتصالات با جوش های لب روی هم دو لبه

اتصالات جوشی با جوش های کناره لب روی هم

جوش لبه گوشه ای در میلگرد گلوئی

جوش لبه گوشه ای در میلگرد Inset

جوش لبه گوشه ای در میلگرد لب به لب

جوش لبه گوشه ای در میلگرد Inset

جوش لبه گوشه ای در میلگرد لب به لب

در این نوع اتصالات مساحت موثر جوش به صورت مساحت اسمی مقطع عرضی میلگرد جوش داده شده تعیین می شود. توجه به این نکته حائز اهمیت است که در جوشکاری میلگردهایی با ابعاد گوناگون، مساحت جوش بر مبنای میلگرد کوچکتر تعیین می شود.

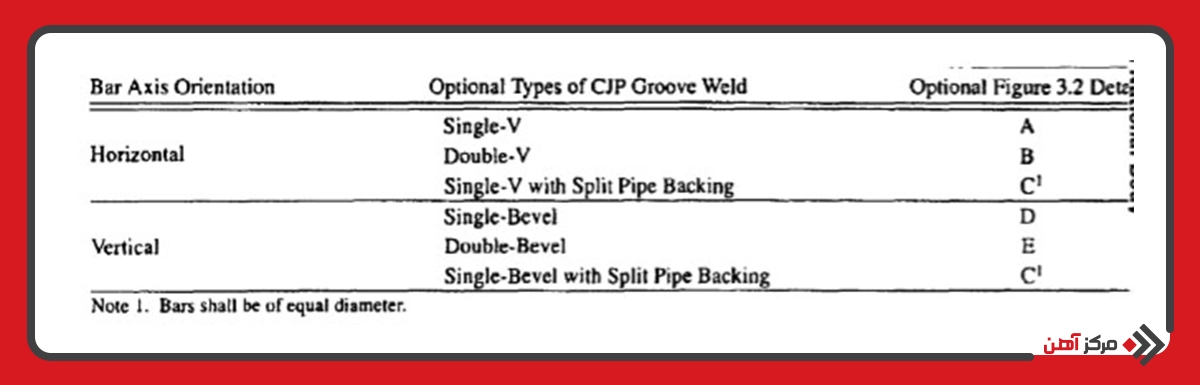

اتصالات لب به لب مستقیم نشان داده شده در انتقال بین ابعاد متفاوت را در شکل زیر مشاهده می کنید.

| optional | optional types of CIP groove weld | bar axis orientation |

|---|---|---|

| A | single - v | horizontal |

| B | double - v | |

| C | single-v with split pipe backing | |

| D | single- bevel | vertical |

| E | double- bevel | |

| C | single-bevel with split pipe backing | |

| note: bars shall be of equal diameter | ||

در این گونه اتصالات مساحت موثر جوش برابر میزان طول چندگانه و ابعاد جوش خواهد بود. طول موثر جوش باید برابر طول جوش مشخص شده باشد. حداقل اندازه جوش موثر، نباید کمتر از دو برابر قطر میلگرد باشد. یعنی یا برابر قطر میلگردها بوده و یا در مورد اتصال با دو قطر متفاوت، دو برابر قطر میلگرد کوچکتر باشد.

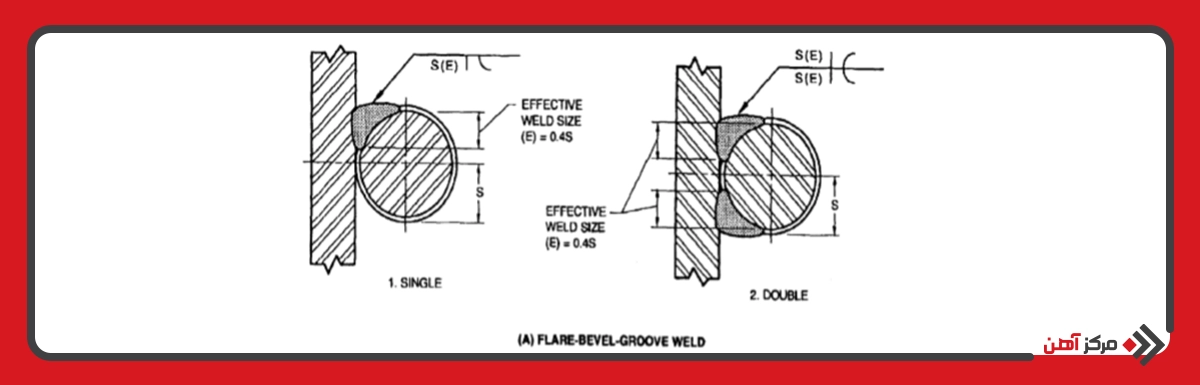

نکات زیر باید در مورد اندازه موثر جوش مد نظر قرار گیرد:

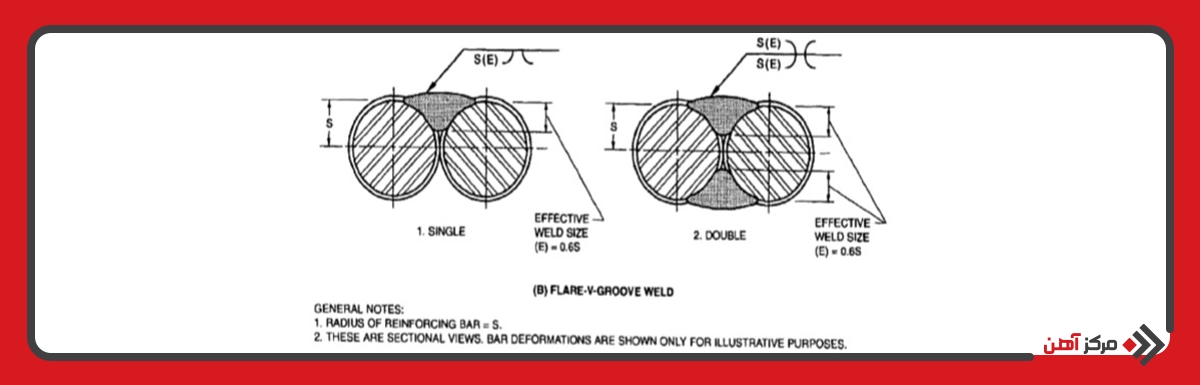

برای جوش جناقی اندازه جوش موثر برابر 6/0 شعاع میلگرد برای جوش جناقی خواهد بود. برای اندازه های بزرگتر جوش موثر باید مقدار تنش مجاز تعیین شود. WPS مقادیر بزرگ تر جوش را تعیین می کند. در اتصال میلگردهایی با قطرهای متفاوت شعاع مبنا براساس شعاع میلگرد کوچکتر خواهد بود. برای تعیین اندازه جوش آزمون انجام می شود.

مساحت موثر جوش در این گونه مقاطع برابر طول چندگانه گلویی موثر خواهد بود. توجه به این نکته حائز اهمیت است که تنش ها در جوش گوشه برای ایجاد بار در هر جهتی هستند و مساحت موثر جوش به این منظور محاسبه می شود. طول موثر جوش در یک جوش گوشه، با محاسبه انحنا در طول محور جوش محاسبه می شود.

فرایندهای جوشکاری که برای اتصال میلگردهای فولادی به کار رفته در بتن استفاده می شوند در جدول زیر فهرست شده اند. این جدول اکثر روش های معمول و مورد استفاده در جوشکاری آرماتور در سازه ها را معرفی می کند. ضمن اینکه ممکن است با توجه به شرایط، روش های دیگری طبق نظر و تایید مهندس مورد استفاده قرار گیرند.

فرآیندهای مرسوم جوشکاری آرماتور

| نام فرآیند | کد DIN (و نام اختصاری در DIN) | نام اختصاری در AWS D1-4 |

| جوشکاری الکترود دستی | 111 | SMAW |

| جوشکاری تحت گاز خنثی / فعال | 135 | GMAW |

| جوشکاری جرقه ای مقاومتی سر به سر | 24 (RA) | |

| جوشکاری تحت فشار گاز | 47 (GP) | |

| جوشکاری مقاومتی نقطه ای | 21 (RP) | |

| جوشکاری پیش طرحی | 23 | |

| جوشکاری تو پودری | FCAW |

نکاتی که برای آماده سازی قطعات میلگرد پیش از انجام جوشکاری باید رعایت شود مطابق زیر می باشد:

1- سطح آرماتور باید عاری از هرگونه چربی، رنگ و هرگونه جسم خارجی باشد.

2- دمای میلگرد در منطقه جوشکاری نباید کمتر از صفر درجه سانتی گراد بوده و از سرد شدن سریع، بعد از جوشکاری جلوگیری شود.

3- اتصالات انتقال دهنده بار و غیر انتقال دهنده بار، با روش جوشکاری یکسان، میزان دقت مشابه و شرایط یکسان، جوشکاری می شوند.

4- در مورد میلگرد آرماتور که توسط پیچش سخت شده است، فقط انتهای میلگردها که تغییر شکل نیافته اند می توانند جوشکاری شوند. ( در صورتی که اتصالات منتقل کننده بار نباشند)

در استاندارد AWS D 1-4 فقط سه فرایند مشخص شده در جدول، پایه و اساس کار هستند و باقی فرایندها وقتی استفاده می شوند که مهندس اجازه استفاده از آن ها را صادر کند. اجازه استفاده از فرایندها وقتی صادر می شود که توسط آزمون هایی تایید شده و کیفیت مورد قبول اتصال حاصل گردد. فرایندهای جوشکاری مورد استفاده برای ایجاد اتصالات جوشکاری شده در میلگردهای آرماتور را می توان براساس نوع بار و ابعاد میلگردها مجزا نمود.

غیر از مواردی که در زیر تغییر یافته اند، تنش های مجاز برای جوش های با نفوذ کامل در اتصالات جناقی و شیاری و در حالت لب به لب همانند استحکام کششی یا فشاری فلز پایه خواهند بود. تنش های مجاز برای جوش گوشه، جناقی و شیاری مطابق جدول زیر است.

تنش های مجاز در جوش ها

| نوع جوش | تنش در جوش | تنش های مجاز | سطح مقاومت فلز پرکننده موردنیاز |

| جوش های نفوذ کامل شیاری | کشش متوسط در مساحت موثر | مانند فلز پایه | فلز پرکننده یکسان مورداستفاده قرار می گیرد |

| فشار نرمال بر مساحت موثر | مانند فلز پایه | فلز پرکننده با سطح مقاومت برابر در یک طبقه بندی کمتر از فلز پرکننده یکسان | |

| برش بر مساحت موثر | 0.3 * استحکام کششی اسمی فلز پرکننده، مگر آنکه تنش برشی فلز پایه بیشتر از 0.4 * استحکام تسلیم فلز پایه نباشد | فلز پرکننده با سطح مقاومت برابر یا کمتر از فلز نرم کننده یکسان استفاده شود | |

| جوش شیاری و جناقی | فشار نرمال بر مساحت موثر | اتصال طراحی نشده برای انتقال | فلز پرکننده با سطح مقاومت برابر یا کمتر از فلز نرم کننده یکسان استفاده شود |

| اتصال طراحی شده برای انتقال |

| برش بر مساحت موثر | 0.3 * استحکام کششی اسمی فلز پرکننده مگر آنکه تنش برش بر فلز پایه بیشتر از 0.4 * استحکام تسلیم فلز پایه نباشد | فلز پرکننده با سطح مقاومت برابر یا کمتر از فلز نرم کننده یکسان استفاده شود | |

| کشش نرمال بر مساحت موثر | 0.3 * استحکام اسمی فلز پرکننده مگر آنکه تنش کششی بر فلز پایه بیشتر از 0.6 * استحکام تسلیم فلز پایه نباشد | ||

| جوش های گوشه | برش بر مساحت موثر | 0.3 * استحکام کششی اسمی فلز پرکننده | فلز پرکننده با سطح مقاومت برابر یا کمتر از فلز نرم کننده یکسان استفاده شود |

1- تعریف مساحت موثر در ادامه خواهد آمد

2- استفاده از فلز پر کننده یکسان

3- برای خستگی یا بارگذاری دینامیک به کد ساختمانی یا تعیین مقادیر تنش های مجاز رجوع شود

مقدار استحکام سیم که به روش کشش سرد ایجاد شده است هنگام جوشکاری کم می شود. برای تهیه فلز پر کننده مورد استفاده باید از مقاومت مشخص شده در کمترین مقدار مقاومت کششی فلز جوش داده شده استفاده کرد.

جمع بندی

در این مقاله به بررسی یکی از انواع وصله میلگرد پرداختیم. وصله جوشی میلگرد را می توان یکی از مهم ترین روش های اتصال میلگرد در صنعت به شمار آورد. برای این امر آشنایی کامل با جوشکاری میلگرد و ضوابط آن الزامی می باشد. توصیه می شود پیش از انجام جوشکاری تمامی اصول و قواعد آن را مطالعه نموده تا از هدر رفتن سرمایه و زمان خود جلوگیری نمایید.