یکی از سوالاتی که اغلب برای خریداران آهن آلات پیش میآید تفاوت میلگرد با آرماتور است! گاهی افراد نمیدانند که چه تفاوتی بین این دو محصول بوده و حتی این اصطلاحات را به جای هم نیز استفاده میکنند. البته جابجایی استفاده از این اصطلاحات در صنعت ساختمان سازی بسیار رایج شده و لازم است در این رابطه اطلاع رسانی گردد. اگر به واژهنامه مهندسی عمران نگاهی بیندازید میلگرد در زبان انگلیسی با کلمه bar و آرماتور با کلمه reinforcement bar یا rebar تعریف میگردد. اگر بخواهیم بر روی مفاهیم این لغات دقت کنیم خواهیم دید که آرماتور به معنای میلگرد مسلح است.

زمانی که میلگرد را در قطعات بتنی استفاده نکردهایم، خم و برشها را بر روی آن انجام ندادهایم و با استفاده از سیم آرماتوربندی در المانهای سازهای از آنها استفاده نکردهایم و اصطلاحا آن را نبستهایم میلگرد نام دارد. در حقیقت زمانی که به چشم مصالح به آن نگاه میکنیم میلگرد نام دارد. حال آرماتور چیست؟ زمانی که این محصولات خم و برشکاری میشود، مطابق نقشههای اجرایی در المانهای سازهای توسط سیمهای آرماتوربندی بسته شده و در بتن جایگذاری میشود به آن آرماتور میگویند. جهت اطلاع از قیمت میلگرد میتوانید به لینک مربوطه در سایت مرکزآهن مراجعه نمایید.

در مقالههای بعدی در خصوص وصله جوشی میلگرد نیز توضیحاتی ارائه میگردد.

بیش از یک قرن است که در ساخت و ساز از بتن مسلح استفاده میکنند. فردی که استفاده از بتن مسلح را آغاز کرد، ژوزف مونیز نام داشت؛ او یک باغبان بود که در سال 1845 برای ساخت گلدان و نیمکت خود از میلگرد استفاده کرد. وی با کسب امتیازات مربوط به ساخت انواع سازه، توانست نام خود را به عنوان مخترع بتن مسلح ثبت کند.

پس از آن در سال 1847 میلادی، تادیوس هیات، توانست امتیاز ساخت بتن سیمانی را کسب کند. پس از این سال تصمیم بر آن شد که از میلگردهای فولادی برای مسلح کردن ساختمانهای بتنی استفاده کنند. این روزها انواع مختلفی از سازههای بتنی را میبینیم که همه را مدیون ژوزف و تادیوس هستیم.

همانند بسیاری از ترکیبات کاربردی موجود در صنعت، بتن نیز با استفاده از چند ماده اولیه ساخته میشود. آب و سیمان، مواد اولیهای هستند که برای ساخت بتن از آنها استفاده میشود. پس از اینکه این مواد سفت شدند، ماده اصلی یا بتن تولید میشود. بتن خواص مثبت و منفی زیادی دارد.

برای مثال مقاومت بتن در برابر تنش و نیروی فشار قوی بسیار بالا بوده ولی در برابر تنش کششی، عملکر مثبتی ندارد. با فرو بردن میلگردهای بتن آرمه (میلگردهای مسلح کنندهای که تغییر شکل سطحی یافتهاند) به درون بتن، مقاومت در برابر تنش کششی بتن افزایش یافته و دیگر شاهد ایجاد ترک در منطقه کششی نخواهیم بود.

برای انتقال نیروهای کششی و برشی، نیاز به استفاده از فولاد در داخل سازههای بتنی داریم. این کار برای تقویت و مسلح کردن بتن انجام میشود. برای ایجاد قطعه و یا سازهای مستحکم، مقاومت فشاری بتن و مقاومت کششی و برشی فولاد هر دو مورد نیاز است. از این رو بتن و فولاد هر دو با هم به کار برده میشوند. استحکام سازه با ترکیب بتن و میلگرد بی نظیر خواهد شد.

آرماتورها فولادهایی هستند که برای تقویت و مسلح کردن بتن یا ایجاد بتن پیشتنیده به بتن اضافه میشوند.

فولادهای مورد استفاده برای بتن پیش تنیده یا فولادهای پیش تنیده

فولادهای مورد استفاده در بتن پیش تنیده به تنهایی یا به همراه آرماتورهای پیش تنیده شده و تنشهای اعمالی بر آنها طبق جداولی برای اعمال نیروهای فشاری به بتن در اختیار هستند. نکته قابل توجه آن که فولادهای پیش تنیده شده که دارای کربن بیش از 5/0 درصد بوده با میزان تنش تسلیم خارج مرکز (تنش تسلیم به ازای کرنش 002/0) بیشتر از عدد 835 نیوتون بر میلیمتر مربع، جوش پذیر نیستند.

در صورتی که نیاز دارید استحکام بتن را افزایش دهید، نیروهای موجود باید از سمت بتن به آرماتور تغییر پیدا کنند. برای اینکه بتوانید این تغییر نیرو را به خوبی اعمال کنید، روی آرماتور آج یا فرو رفتگی ایجاد شده است. این موضوع از حرکت میلگرد در بتن جلوگیری کرده و انتقال نیرو را بهبود میبخشد.

خواص ضروری که در انتخاب فولادهای مورد استفاده برای مسلح کردن بتن باید مد نظر باشند عبارتند از:

میزان مقاومت بالای مشخص شده برای آرماتور توسط یکی از موارد زیر حاصل میشود:

اصلا آرماتور به چه معناست؟ آرماتور در حقیقت یک قطعه فولادی است. این قطعه ظاهری دایرهای شکل داشته که در ساختمانهای بتنی وظیفه مسلح کردن و تقویت بتن را به عهده دارد. همانطور که در ابتدا گفته شد در شکل ظاهری این قطعات فرورفتگی یا برآمدگیهایی را مشاهده خواهید کرد.

مطابق با این استاندارد که مربوط به کشور آلمان است، آرماتورهای مورد استفاده در ساخت و ساز سازهها به سه دسته تقسیم میشوند:

میلگرد: این گروه فولادهایی هستند که از محصولات صاف تهیه شده و به صورت منفرد برای مسلح کردن بتن مورد استفاده قرار میگیرند.

شبکه: یک گروه از آرماتورها که شبکه نام دارند در کارگاه مونتاژ شده و برای اینکه مقاومت آنها بالا برود، به هم متصل میشوند. جهت اطلاع از قیمت مش فولادی میتوانید به لینک مربوطه مراجعه کنید.

سیم: ظاهر این دسته صاف و قرقرهای است. مسلح سازی آرماتور سیم در کارگاهها انجام میشود.

هدف از نشانهگذاری

میلگردهای بتن با توجه به خصوصیات ظاهری از هم مجزا میشوند. دلایل تفاوت در ظاهر این محصولات عبارت است از:

روی محیط این نوع محصول دو ردیف آج مورب با زاویه مختلف وجود دارد.

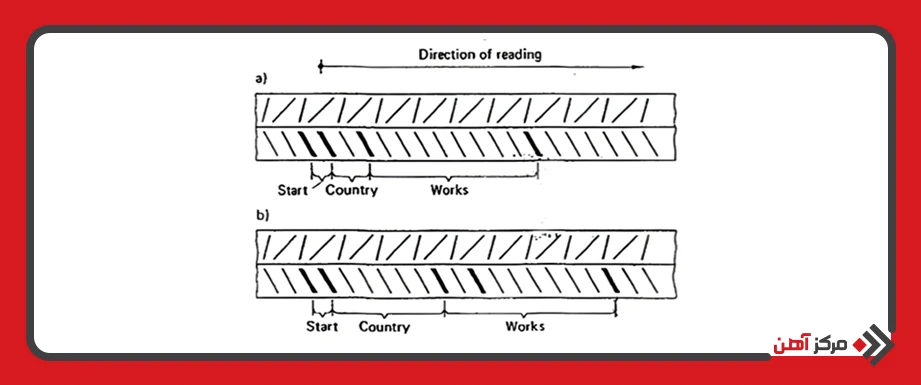

در شکل بالا هرکدام از این ردیفها در نیمی از محیط محصول قرار دارند. علامتگذاری این محصول توسط آجهایی ضخیمتر از آجهای اصلی در طول آن انجام میشود.

نحوه آجگذاری به این ترتیب است که در اوایل شاخه میلگرد ابتدا دو آج ضخیم کنار هم وجود دارد که نشان دهنده شروع محل علامتگذاری است. بعد از چند آج با ضخامت عادی، آج ضخیم دیگری وجود دارد (سومین آج ضخیم). مطابق جدول زیر تعداد آجهای عادی بین دو آج، ابتدا تا آج سوم نشان دهنده کشور سازنده است. با عبور از سومین آج ضخیم بعد از تعداد آج عادی، آج ضخیم دیگری مشاهده خواهد شد که تعداد آج با اندازه معمولی بین آج ضخیم سوم و آج آخری؛ نشان دهنده نحوه ساخت محصول است.

| Number of ribs between the reinforced ribs | country |

| 1 | Germany ،Austria |

| 2 | Belgium ،Luxembourg ،Netherlands ،Switzerland |

| 3 | France |

| 4 | Italy |

| 5 | Ireland ،Island ،Great Britain |

| 6 | Denmark ،Finland ،Norway ،Sweden |

| 7 | Portugal ،Spain |

| 8 | Greece ،Turkey |

برای اینکه میلگردهای آجدار 500s را نشانهگذاری کنند در قسمت موازی آجها، علامتگذاری به روش Bst 420 S انجام میشود. (همانند شکل زیر)

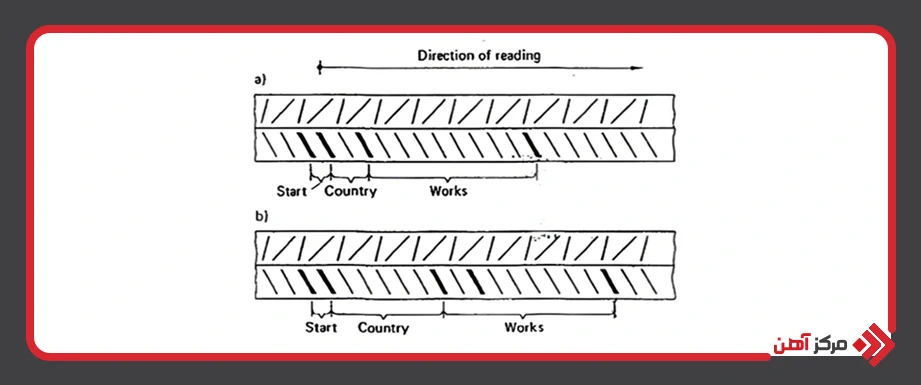

شبکهها توسط شکل و همچنین آجهایی که بر روی میلگردها قرار میدهند، نشانهگذاری میشوند. نحوه نشانهگذاری به این صورت است که بر روی شبکهها 3 ردیف آج مورب وجود دارد. تنها یکی از سه ردیف آج، نشانه گذاری میشود و آن هم به این صورت که نشانه گذاری توسط آجهای کوتاهتر بین آجهایی با طول معمولی و یا جای خالی آجها انجام میشود. نشانهها هر یک متر تکرار میشود. (به شکل زیر دقت کنید)

سیمهای بتن با روش شکل دهی سرد، توسط فولاد 500 p و 500 g تولید میشوند. سیمهای بتنی را میتوان با سطح صاف یا شکلدار تهیه کرد.

| نشانه | شماره ماده | کد میلگرد |

| Iv G | 1.0464 | Bst 500 G |

| Iv P | 1.0465 | Bst 500 P |

سیمها توسط چهارگوشههای موازی فرورفته در سطح سیم، مشخص میشوند و در این مورد چهار گوشههای مشخصه جهت نشانهگذاری دارای طول بیشتری هستند.

با توجه به استاندارد نوع ASTM، میلگردهای بتن را می توان در سه دسته جای داد:

برای آگاهی از تفاوتهای این سه طبقهبندی میتوان از اطلاعات جدول زیر استفاده کرد:

| Composition (1) | Strength | Size Designation Bar Number | Grade Identification | Grades Produced | Specification Identification | ASTM Specification | ||

|

Manganese | Carbon | Yield min psi |

Tensile min psi | |||||

| – | 40.000 | 70.000 | #3 thru #11 and 14 and #18 | Blank | 40 | N | A615 (New billet steel) | |

| – | 60.000 | 90.000 | 60 | 60 | ||||

| – | 75.000 | 100.000 | 75 | 75 | ||||

|

0.60-1.00 | 0.55-082 | 50.000 | 80.000 | #3 thru =11 | Blank | 50 | – | A-616 (Made from A 11 |

| 60.000 | 90.000 | 60 | 60 | |||||

| 0.60-0.90 | 0.40-0.59 | 40.000 | 70.000 | #3 thru #11 | Blank | 40 | A | A-617 (Made from A-21) |

| 60.000 | 90.000 | 60 | 60 | |||||

در کشور آمریکا پس از ساخت میلگردهای آرماتور روی آنها علامت گذاری، متناسب با کد سازنده انجام میشود. کدهای ارائه شده با توجه به استانداردهای تولید کننده کارخانه و گزارش آزمون Mill مشخص میشوند. تمام علامتگذاری روی آرماتور با توجه به استانداردهای تعریف شده برای این محصول است.

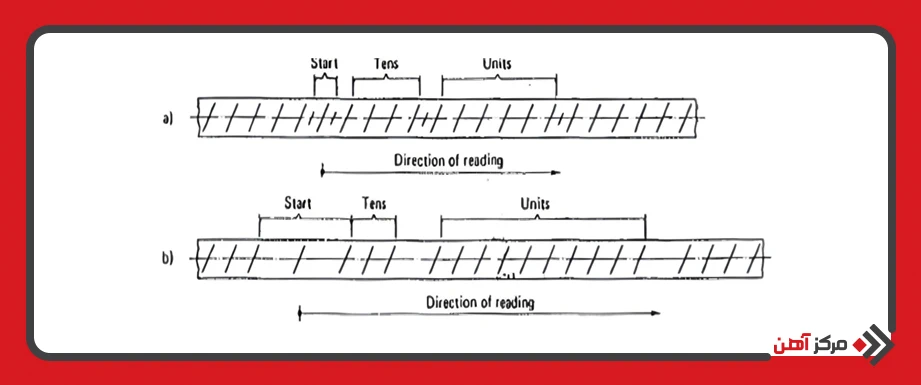

در قسمت بعد نشانهگذاری، نوع فولاد را مشخص میکنند:

در مرحله بعد مدل فولاد نشانه گذاری میشود. از مرکز میلگرد 5 برابر فاصله را توسط خطوط تکی یا دوتایی، نشانه گذاری میکنند. زمانی که خط تک برای نشانهگذاری استفاده میشود، محصول شما (میلگرد) مقاومت متوسطی خواهد داشت. درصورتیکه از دو خط استفاده شود، یعنی استحکام و مقاومت میلگرد بالا است.

اما چه دلیلی برای مشخص کردن نوع و مدل فولاد وجود دارد؟ در جواب به این سوال باید بگوییم که این اطلاعات کاربردی برای تهیه WPS، بررسی استحکام میلگرد و اطلاع از حداقل نقطه تسلیم (KSI) به مهندسان کمک میکند. (البته توجه داشته باشید که این ابعاد تنها برای میلگرد نوع A615 در سایزهای بزرگتر از 14 در دسترس است.)

فولاد میلگرد بتن با توجه به استاندارد بینالمللی ASTM در ابعاد مختلفی تولید میشود. به طور کلی 11 اندازه مختلف برای میلگردهای آرماتور وجود دارد که از 3 تا 18 میلیمتر متغیر است. این اعداد نشاندهنده قطر اسمی میلگرد هستند. طول این محصولات را میتوان تا بالای 60 فوت تولید کرد.

در جدول زیر میتوانید آرماتورهایی که کد تایید جوشکاری داشته و با استانداردهای ASTM تولید میشوند را مشاهده کنید.

برای افزایش سطح آگاهی در زمینه نکات آرماتور بندی مطالعه مقالات زیر را به شما پیشنهاد میکنیم:

قیمت تمام شده ساختمان اسکلت بتنی در سال 1403

محاسبه مقدار میلگرد مصرفی ساختمان سال 1403

مقایسه قیمت اسکلت بتنی با فلزی

با توجه به فرمول محاسباتی زیر میتوانید میزان کربن آرماتورهای فولادی (به غیر از ASTM A706) را بدست بیاورید:

C.E.=%C+%Mn/6

برای بدست آوردن میزان کربن در مدلهایی که با استاندارد ASTM A706 ساخته شدهاند از فرمول زیر استفاده کنید:

C.E.=%C+%Mn/60%Cu/40+%Ni/20+%Cr/10-%Mo/5-%V/10

با توجه به تحقیقات انجام شده میزان کربن موجود در آرماتورهای شما نباید از 0.55 بالاتر باشد.

| ردیف | کاربرد آرماتور | نام استاندارد آرماتور |

| 1 | سیم از جنس فولاد کم کربن | ASTM A82 |

| 2 | میلگردهای تغییر شکل یافته شبکهای شده Mats | ASTM A 184/A184M |

| 3 | شبکههای سیم کم کربن جوش داده شده | ASTM A 185 |

| 4 | سیم فولاد تغییر شکل یافته | ASTM A 496 |

| 5 | شبکههای سیمی فولاد تغییر شکل یافته جوشکاری شده | ASTM A 497 |

| 6 | شمش میلگردهای کم کربن و تغییر شکل یافته | ASTM A615/A615M |

| 7 | فولاد تغییر شکل یافته ریل و میلگرد کم کربن | ASTM A616/A616M |

| 8 | فولاد محور تغییر شکل یافته و میلگرد کم کربن | ASTM A617/A617M |

| 9 | میلگردهای کم کربن آلیاژی | ASTM A706/A706M |

| 10 | میلگرد گالوانیزه | ASTM A767/A767M |

| 11 | میلگردهایی با پوشش اپوکسی | ASTM A775/A775M |

| 12 | میلگردهای اپوکسیدار پیش مونتاژ | ASTM A934/A934M |

در صورتی که از ترکیب شیمیایی ناشناخته استفاده شده بود، به روش زیر عمل کنید:

| ویژگیهای آرماتور | فرآیند SMAW با الکترودهای کم هیدروژن، GMAW، FCAW | ||

| حداقل دما | |||

| کربن معادل .C. E% | اندازه آرماتور | F° | C° |

| تا 0.4 |

تا (36) 11 14 و 18 (34 و 75) |

ندارد 50 |

ندارد 10 |

| بالای 0.4 تا 0.45 |

تا (36) 11 14 و 18 (34 و 75) |

ندارد 50 |

ندارد 40 |

| بالای 0.45 تا 0.55 |

تا (19) 6 7 تا 11 (22 تا 36) 14 تا 18 (43 تا 75) |

ندارد 50 200 |

ندارد 10 90 |

| بالای 0.55 تا 0.65 |

تا (19) 6 7 تا 11 (22 تا 36) 14 تا 18 (43 تا 75) |

100 200 300 |

40 90 150 |

| بالای 0.65 تا 0.75 بالای 0.75 |

تا (19) 6 7 تا 18 (22 تا 57) 7 تا 18 (22 تا 57) |

300 400 500 |

150 200 260 |

با توجه به استاندارد DIN 488 نیز خواص آرماتور تعیین میشود.

درجهبندی که برای مسلح کردن بتن با توجه به استاندارد کشور مشخص میشود. در زیر جدولی با توجه به استاندارد DIN برای بررسی خواص برای شما ارائه شده است.

| ردیف | 1 | 2 | 3 | 4 | 5 | |

| درجهبندیهای فولاد تقویت شده | نام اختصاری | Bst 420 s | Bst 500 s | Bst 500 m² | میزان P% | |

| نشانه | III S | IVS | IVN | |||

| شماره ماده | 1.0428 | 1.0438 | 1.0466 | |||

| شکل تولید | میله فولادی تقویت کننده | میله فولادی تقویت کننده | شبکه فولادی تقویت کننده | |||

| 1 | قطر اسمی (mm) sd | 6 الی 28 | 6 الی 28 | 4 الی 12 | – | |

| 2 | (N/mm2) استحکام تسلیم 5(B) | 420 | 500 | 500 | 5.0 | |

| 3 | استحکام تسلیم (N/mm2) 5(2B) Rm | 5506 | 5506 | 5506 | 5.0 | |

| 4 | افزایش طول بعد از شکست | 10 | 10 | 8 | 5.0 | |

| 5 | استحکام خستگی میلههای تسلیم | 215 | 215 | – | 10 | |

| 6 | میلگردهای خمیده | 170 | 170 | – | 10 | |

| 7 | میلگردهای مستقیم که از شبکه گرفته شدهاند | – | – | 100 | 10 | |

| 8 | – | – | 200 | 10 | ||

| 9 | قطر مندرل خمش | 6 الی 12 | 5ds | 5ds | – | 1 |

| 10 | در تست خمش مضاعف برای قطر اسمی (mm) ds | 14 و 16 | 6ds | 6ds | – | 1 |

| 11 | 20 الی 28 | 8ds | 8ds | – | 1 | |

| 12 | قطر خمش در تست خمش در نقطه جوش (mm) | – | – | 6ds | 5 | |

| 13 | نیروی برشی اتصالات (N) | – | – | 0.3*AS*RS | 5 | |

| 14 | انحراف مجاز از مقطع عرضی اسمی 8AS (mm) | 4 | 4 | 4 | 5 | |

| 15 | سطح مقطع نسبی دندهها fR | 488 DIN قسمت 2 را ببینید | 488 DIN قسمت 2 را ببینید | 488 DIN قسمت 2 را ببینید | – | |

| 16 | ترکیب شیمیایی در آنالیز ریخته گری و آنالیز محصول | C | (0.22) 0.24 | (0.22) 0.24 | 0.17(0.15) | – |

| 17 | P | (0.055) 0.05 | (0.055) 0.05 | (0.055) 0.05 | – | |

| 18 | S | (0.055) 0.05 | (0.055) 0.05 | (0.055) 0.05 | – | |

| 19 | N10 | (0.013) 0.012 | (0.013) 0.012 | (0.013) 0.012 | – | |

| 20 | مناسب برای جوشکاری11 | E. MAG .GP .RA .RP | E. MAG .GP .RA .RP | 12E . 12MAG . RP | – | |

توضیحات مربوط به جدول

1- این جدول به منظور کمک به نقشهکشی و محاسبات استاتیکی استفاده میشود.

2- اطلاعاتی که در ستون ارائه شده است برای شبکه آرماتور مورد استفاده قرار میگیرد.

3- میزان درصد P به کار رفته برای احتمال استاتیکی به کار میرود.

4- در شرایط محدود شده که اندازه اسمی قطر میلگرد 4 و 4.5 میلیمتر است، نیازی به در نظر گرفتن مقاومت به خستگی وجود ندارد.

5- نشانههایی که قبلا مورد استفاده قرار گرفتهاند را نشان میدهد.

6- در تست کشش عدد دقیق Rm کمتر از 1/05 RC نیست. آرماتور نوع Bst500M با مقاومت تسلیمی 550 نیوتون نباید تست کششی کمتر از 1/03 RC داشته باشد.

7- اگر مقادیر نمایش داده شده در سطر ششم اجرا شود، مقاومت خستگی میلگردهای صاف اجرا میشود.

8- مقادیری که در پرانتز مشاهده میکنید، آنالیز شیمیایی محصولات هستند.

9- عددی که اعلام شده برای میزان کلی نیتروژن است. در صورتی میتوانید نیتروژنی بیش از این میزان استفاده کنید که میزان ثابت کننده نیتروژن را افزایش دهید.

10- به مفهوم حروف زیر دقت کنید:

Gp: نشان دهنده جوشکاری تحت فشار

RA: جوشکاری سر به سر جرقهای

RP: جوشکاری مقاومتی نقطهای

E: جوشکاری الکترود دستی

11- جوشکاری نوع MAG تنها زمانی انجام میشود که قطر اسمی میلگردهای شما بیش از 6 میلیمتر باشد. نوع MMA W برای قطرهای بیشتر از 8 میلیمتر است. میلگرد موجود در شبکه نیز باید قطر زیر 14 میلیمتر داشته باشد.

طرح، ابعاد و جرم آرماتورها به شکل شبکه و سیم با جوشکاری میلگردها اتفاق میافتد. به طور کلی شبکهها دارای مش شماره 1 کارخانهای هستند. همچنین مقادیر اسمی گام سیم در طول شبکه و اندازه سیم در جهت شبکه تغییر نمیکنند. مشخصات و جزئیات شبکه در نقشه مربوطه آورده میشود.

فولاد گرید Bst 500M شبکه جوشکاری شده از سیمهایی است که دارای شرایط زیر هستند:

توجه داشته باشید که سیمهای طولی و یا عرضی شامل دو نوع هستند:

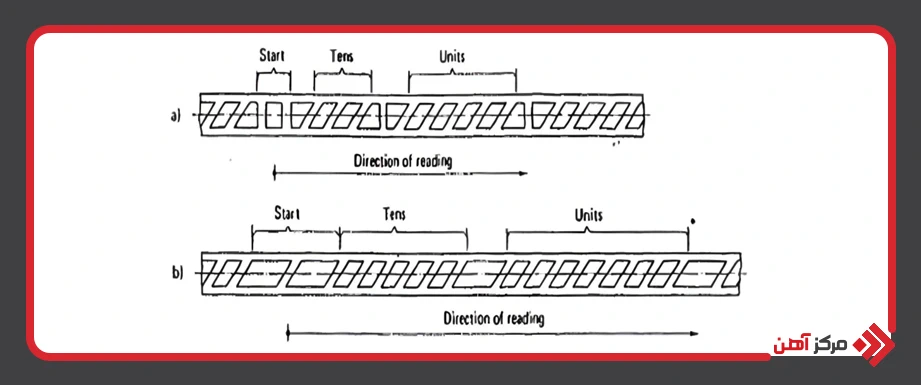

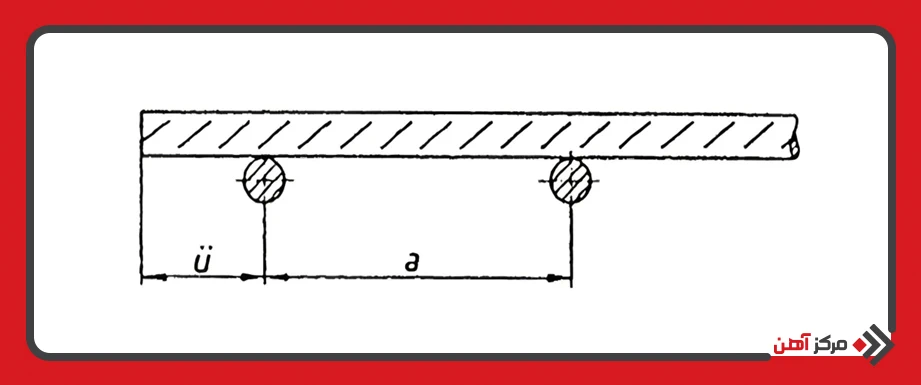

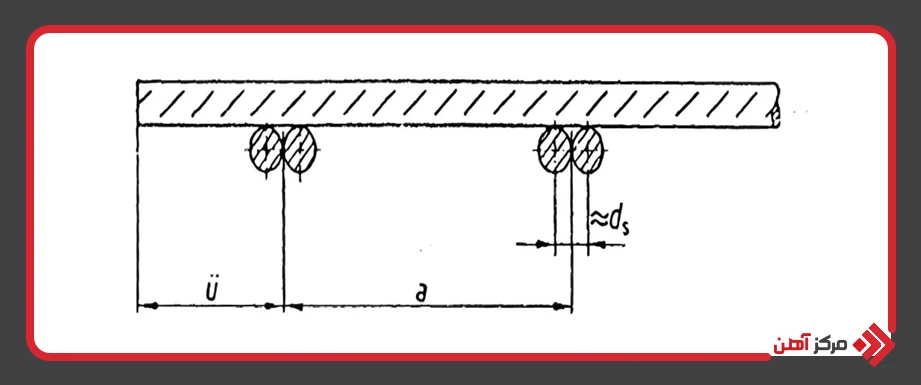

همچنین ورقهای شبکه، تنها در یک جهت میتوانند سیمهای دوتایی داشته باشند و فاصله گام (a) سیم در شبکهها از مرکز تا مرکز محاسبه میشود. به شکلهای زیر توجه نمایید:

گام سیم های طولی و یا عرضی overhang سیم های تک

گام سیم های طولی و یا عرضی overhang سیم های دوتایی

این مدلها عموما به شکل زیر پیاده سازی میشوند:

همچنین معمولا حداکثر طول صفحه شبکه برابر طول سیم خواهد بود. در مورد شبکهها کاهش طول و مساحت مقطع عرضی میلگردها مجاز است، مثلا برای ساخت شبکههای ورقهای، میتوان از سیمهای نازکتر یا کوتاهتر استفاده کرد.

مقدار overhang شکل بالا نباید کمتر از 10 میلیمتر باشد.

در مورد نسبت اندازه اسمی مقاطعی از شبکه که دو سیم از روی هم میگذرند (دارای تقاطع هستند) باید موارد زیر مد نظر قرار بگیرد.

برای سیمهای تک:![]()

![]()

در مورد سیمهای دوتایی:

![]()

توجه داشته باشید که اگر سیمهای عرضی فقط نگه دارنده باشند و دارای گام زیاد باشند، میزان نسبت فوق، کمتر میشود. نکته دیگر آنکه صفحه شبکه مورد آزمون نباید دارای عیب باشند.