نورد سرد چیست + مزایا و فرآیند

دسترسی سریع به محتوای این مطلب

نورد سرد یکی از انواع روش های تولید محصولات فولادی است که در دمای اتاق و بسیار پایین تر از دمای نورد گرم انجام می شود. جهت نازک شدن ورق فولادی، از بین دو غلتک عبور داده می شود. همچنین موجب بهبود کیفیت ظاهری محصول و بالا بردن تحمل آن می شود. فرآیند نورد سرد به صورت وسیع جهت پرداخت سطح و دقت ابعادی با کیفیت بالا کاربرد دارد و می تواند مانع خوردگی نیز شود. در این مقاله به چگونگی این فرآیند پرداخته، کاربرد، مزایا و معایب آن را بررسی خواهیم کرد.

نورد سرد چیست؟

نورد سرد یکی از راه های فرم دادن به فلزات است که در دمای محیط یا کمتر انجام می شود. در این شیوه ساختار داخلی فلز دچار تغییر شده و استحکام، سختی و چقرمگی آن بیشتر می شود. محصولاتی که از نورد سرد حاصل می شوند، کیفیت بالا ابعاد دقیق و پرداخت سطحی مطلوبی داشته و به همین دلیل در صنایع مختلف کاربرد گسترده ای دارند. این فرآیند موجب بهبود ویژگی های مکانیکی و ظاهری فلزات شده و در ساخت قطعات حساس و دقیق تاثیر به سزایی دارد. قیمت آهن با این روش فرم دهی معمولا بالا است.

ماشین و تجهیزات نورد سرد چیست و چه بخش هایی دارد؟

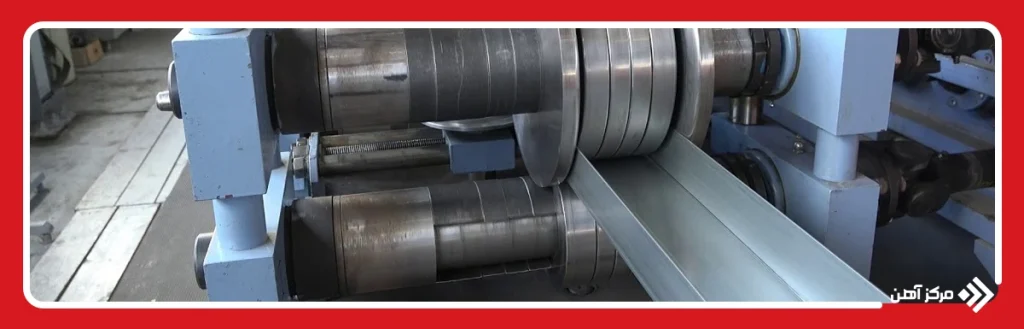

کاربرد نورد سرد در صنعت تولید و فلزکاری برای فرم دهی و تغییر انواع ورق و کلاف های فلزی است. طی این فرایند، فلز از یک سری غلتک گردان برای کاهش ضخامت و افزایش سطح آن عبور داده می شود. برای اینکه از عملیات دقیق و کارآمد اطمینان حاصل شود، انواع مختلفی از تجهیزات ماشین آلات به کار گرفته می شود.

از ماشین آلات مورد استفاده در نورد سرد، دستگاه تسطیح است. پس از عبور فلز از دستگاه احتمال ایجاد بی نظمی یا نقص در سطح آن وجود دارد. طراحی دستگاه تسطیح به گونه ای است که فشار و کشش را به فلز اعمال کرده و فلز کاملا صاف و بدون اعوجاج خواهد بود. بنابراین ماشین آلات و تجهیزات نورد سرد با ایجاد روش های موثر و دقیق برای فرم دهی، تغییر قطر ورق ها و کلاف های فلزی نقش بسیار مهمی را در صنعت تولید ایفا می کنند.

خواص مکانیکی ورق نورد سرد

با توجه به استاندارد ملی ایران به شماره ۵۷۲۳ خواص مکانیکی ورق فولادی تولید شده نورد سرد ملزم به رعایت موارد زیر است:

| ویژگی مکانیکی | مقدار تقریبی | واحد | توضیح |

|---|---|---|---|

| استحکام کششی (Tensile Strength) | 270 – 410 | مگاپاسکال (MPa) | مقاومت نهایی در برابر کشش |

| حد تسلیم (Yield Strength) | 140 – 280 | مگاپاسکال (MPa) | شروع تغییر شکل دائمی |

| ازدیاد طول (Elongation) | 28 – 40 | درصد (%) | توانایی تغییر شکل قبل از شکست |

| سختی (Hardness) | 70 – 90 | HRB | مقیاس سختی راکول نوع B |

| مدول یانگ (Elastic Modulus) | حدود 210,000 | مگاپاسکال (MPa) | نشان دهنده سفتی ماده |

مراحل نورد سرد کدامند؟

این فرآیند که موجب تغییر شکل و اصلاح مواد فلزی بدون استفاده از حرارت بالاتر از دمای تبلور مجدد است طی مراحل زیر انجام می شود:

- آماده سازی مواد

با آماده سازی مواد فلزی مورد نظر، فرآیند آغاز میشود. در این مرحله سطح فلز برای حذف آلودگی پاکسازی می گردد، این کار با استفاده از مواد روان کننده جهت تسهیل در عملیات نورد انجام می شود.

- تغذیه مواد

مواد فلزی که وارد دستگاه نورد می شوند معمولا به شکل ورقه یا کلاف هستند. همانطور که اشاره کردیم دستگاه متشکل از یک سری غلتک بوده و در یک پیکربندی خاص مرتب شده اند. این مواد میان غلتک ها عبور می کنند.

- نورد اولیه

در این مرحله ضخامت ماده فلزی کاهش می یابد، چرا که با اعمال فشار توسط غلتک ها بر روی مواد فلزی فشرده شده و ضخامت آن را کاهش می دهند. با عبور تدریجی این ماده میان غلتک ها ضخامت آن کمتر می شود.

- نورد ثانویه و شکل دهی بیشتر

بعد از عملیات نورد اولیه، مقطع فلزی را می توان دوباره در دستگاه نورد وارد کرد. این کار موجب شکل دهی مطلوب تری می شود.

- پرداخت سطحی

پرداخت سطحی جهت بهبود سطح و ظاهر فلز مورد نظر انجام می شود که شامل تمیزکاری، اسید شویی و آبکاری است. دقت داشته باشید که کیفیت این مرحله می تواند قیمت ورق سرد را تحت تاثیر قرار دهد.

- بررسی نهایی و کنترل کیفیت

با تکمیل فرآیند، فلز مورد نظر جهت اطمینان از کیفیت و مشخصات استاندارد مورد بررسی نهایی قرار می گیرد. مواردی همچون اندازه گیری ضخامت، زبری، سطح و ظاهر بررسی می شوند.

- بسته بندی و ذخیره سازی

ورق ها پس از طی فرآیند، برای انبار و ارسال مشتریان بسته بندی می شوند. در نهایت قیمت ورق های نورد سرد و قیمت ورق گالوانیزه و سایر محصولات تعیین شده و روانه بازار می شوند.

مقاطع تولید شده نورد سرد

در فرآیند نورد سرد، عمدتا ورق های فولادی نازک تولید می شوند که دارای دقت ابعادی بالا و سطحی صاف و براق هستند. این ورق ها معمولاً در ضخامت های کمتر از ۳ میلی متر تولید شده و برای ساخت قطعات صنعتی، لوازم خانگی، بدنه خودرو، تجهیزات اداری و بسته بندی استفاده می شوند.

علاوه بر ورق، نورد سرد مقاطعی مانند پروفیل های باز و بسته (مانند قوطی، نبشی، ناودانی سبک)، ریل های سبک، و قطعات خم شده خاص نیز تولید می شود. این مقاطع بیشتر در صنایع ساختمانی، تولید قفسه های فلزی، درب و پنجره و سازه های سبک کاربرد دارند. برای تصمیمگیری بهتر در خرید این محصولات، بررسی بروز قیمت ورق استیل از منابع معتبر اهمیت زیادی دارد.

معرفی انواع آسیاب نورد سرد

انواع مختلفی از آسیاب ها برای این عملیات مورد استفاده قرار می گیرد. آسیاب های زیر بهکار گرفته می شوند:

- آسیاب دو غلطکه (2-High Mill): ساده ترین نوع، شامل دو غلتک برای نورد اولیه.

- آسیاب چهار غلطکه (4-High Mill): دارای دو غلتک پشتیبان برای افزایش دقت و کاهش انحنا.

- آسیاب شش غلطکه (6-High Mill): مناسب برای نورد دقیق و کنترل بهتر ضخامت ورق.

- آسیاب دوازده غلطکه (12-High Mill): برای نورد بسیار نازک با دقت بالا.

- آسیاب خوشهای (Cluster Mill): شامل چند غلتک کوچک و بزرگ، مناسب برای مواد بسیار نازک و سخت.

- آسیاب برگشتی (Reversing Mill): توانایی نورد رفت و برگشتی روی یک ورق.

- آسیاب پیوسته (Tandem Mill): چند قفسه متوالی برای نورد سریع و مداوم.

مزایا و معایب نورد سرد

در ادامه به مزایا و معایب نورد سرد اشاره می کنیم:

مزایای نورد سرد

- دقت ابعادی بالا و سطح صاف و براق

- افزایش استحکام مکانیکی به دلیل کرنشسختی

- قابلیت شکلپذیری بهتر در فرآیندهای ثانویه مانند خمکاری یا کشش

- کیفیت سطحی مناسب برای پوششدهی و رنگآمیزی

معایب نورد سرد

- افزایش سختی و کاهش انعطافپذیری نسبت به نورد گرم

- هزینه تولید بالاتر به دلیل نیاز به انرژی بیشتر و تجهیزات دقیقتر

- محدودیت در ضخامت مواد اولیه (نورد سرد مناسب ورقهای نازکتر است)

کاربرد محصولات تولید شده در فرآیند نورد سرد

این نورد در تولید قطعات دقیق، ورق های نازک و مقاوم و پروفیل های با کیفیت کاربرد دارد.

- صنعت خودروسازی

فولاد نورد سرد مورد استفاده در تولید اجزای شاسی و قطعات ساختاری است. این فرآیند موجب ساخت موادی با ابعاد دقیق و سبک و مقاوم شده و راندمان سوخت و ایمنی را افزایش خواهد داد.

- ساخت و ساز

ورق ها، صفحات و مقاطع در پروژه های ساختمانی اهمیت ویژه ای دارند. در ساخت سقف، روکش، عناصر سازه و اجزای تزیینی مورد استفاده قرار می گیرند.

- هوافضا و دفاع

آلیاژ های تولید شده از این نورد مانند آلومینیوم و تیتانیوم در تولید قطعات هواپیما، موشک و تجهیزات دفاعی اهمیت بالایی دارند. چرا که صنایعی که در این زمینه استفاده می شوند، نیاز به استحکام بالا، وزن سبک و دقت ابعادی بالا دارند.

کارخانه های نورد سرد در ایران

کارخانه های تولید کننده ورق فولادی همواره پاسخگوی نیاز مصرف کنندگان هستند. کارخانه های زیر توسط نورد سرد تولید کننده ورق های فولادی هستند.

| نام شرکت | موقعیت جغرافیایی | توضیحات |

|---|---|---|

| فولاد مبارکه اصفهان | استان اصفهان | بزرگترین تولیدکننده ورقهای فولادی نورد سرد در کشور |

| صنایع هفت الماس | استان قزوین | تولیدکننده ورقهای نورد سرد، گالوانیزه و رنگی |

| فولاد غرب آسیا | استان قم | متخصص در تولید ورقهای نورد سرد با کیفیت بالا |

| فولاد امیرکبیر کاشان | شهرستان کاشان (اصفهان) | فعال در تولید ورقهای نورد سرد و پوششدار صنعتی |

جمع بندی

طی فرآیند نورد سرد فلز در دمای کمتر از دمای تبلور مجدد با عبور از غلتک ها فشرده و کشیده می شود. همچنین قدرت تسلیم و سختی آن را بالا برده و خواص فیزیکی و سطحی آن نیز افزایش می یابد. ورقی که از این فرآیند تولید می شود، در صنعت فولاد سازی محصول ویژه ای به شمار می رود. هدف از این فرآیند، تولید ورق های فلزی نازک تر با ابعاد دقیق و کیفیت سطح اختصاصی برای کاربرد های مختلف است.

سوالات متداول

عوامل تاثیرگذار بر کیفیت نورد سرد شامل انتخاب مواد اولیه با کیفیت مناسب و پایداری فرآیند نورد، بهبود تناسب ابعادی و ضخامت ورق، کنترل دقیق دما و فشار در طول فرآیند و استفاده از تجهیزات پیشرفته و دقیق برای کنترل کیفیت محصول نهایی هستند.

نورد سرد در تولید ورق های فلزی با دقت بالا برای صنایع خودروسازی، لوازم خانگی و بسته بندی کاربرد دارد. همچنین در ساخت قطعات دقیق و مقاوم در صنایع الکترونیک و ساختمانی استفاده می شود.

فولاد مبارکه اصفهان

صنایع هفت الماس

فولاد غرب آسیا

فولاد امیرکبیر کاشان