سقفهای عرشه فولادی امروزه محبوبیت زیادی در صنعت ساختمان سازی پیدا کردهاند به همین دلیل تیم مرکزآهن تصمیم بر آن گرفت که شما را با سقفهای عرشه فولادی آشنا کرده و تمام مزایا، معایب و ویژگیهای این نوع سقف را برایتان بازگو کند. در این متن صفر تا صد سقف مرکب و غیر مرکب عرشه فولادی برای شما ارائه شده است.

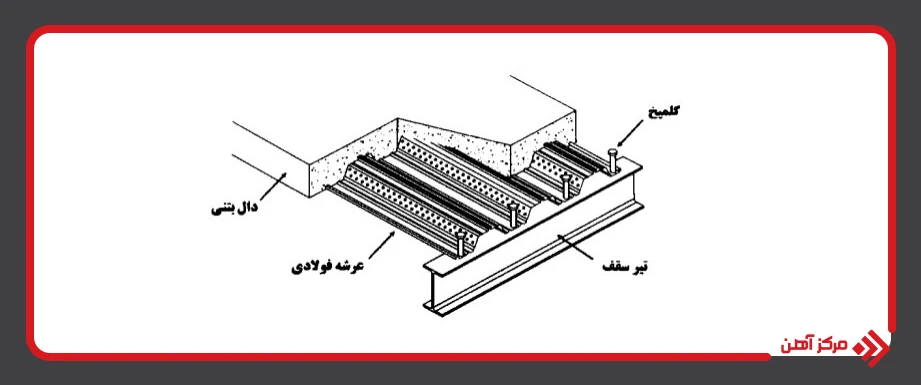

سقف عرشه فولادی یکی از روشهای نوین اجرای سازه است که امروزه طرفداران زیادی در دنیا دارد. سقف عرشه فولادی در مجموع شامل چهار نوع مصالح است که عبارتند از:

بتن ریزی در این سقف از سطح بسیار صاف و یکپارچه برخوردار است که پس از آن نیاز به کف سازی و پوکه ریزی نیست و با سرعت بالا آماده نازک کاری است. در این سیستم، قالب بندی که از جمله چالشهای اجرایی هر ساختمانی است، حذف شده و اجرای سقف را با سرعت بالا عملی میکند؛ این امکان وجود دارد که بعد از تکمیل شبکههای تاسیساتی به صورت یکجا نسبت به بتن ریزی تمام سقف و طبقات اقدام نمود.

نصب ورقهها بدون جوشکاری و فقط با میخهای فولادی انجام میشود. ورقهای عرشه فولادی به دو دسته زیر تقسیم میشوند:

این ورقهای فولادی به عنوان پوشش سقف در صنعت ساختمان مورد استفاده هستند. اولین باری که ورق گالوانیزه برای سقف مورد استفاده قرار گرفت تنها به عنوان قالب درجا استفاده میشد که انواع مختلفی از بتن مسلح بر روی آنها قرار میگرفت.

در آن زمان این سقفها مزایای فراوانی در هزینهها و انجام پروژهها نسبت به سقفهای سنتی داشتند و تنها وظیفه این ورق فولادی، باربری حین اجرا و باربری قبل از گیرش بتن بوده است. به این گروه از ورقهای سقف proof deck گفته میشود. قیمت ورق عرشه فولادی نیز نسبت به سایر سقفها به صرفه تر بوده و سبب صرفه جویی در هزینههای مصرفی میگردد.

برای اطلاعات بیشتر به مقاله نحوه اجرای سقف عرشه فولادی مراجعه نمایید. در ادامه شما را با سقفهای مرکب و غیر مرکب عرشه فولادی و دهانههای این سقف آشنا خواهیم کرد.

به تدریج تولید و اجرا این سقفها به گونهای تغییر یافت که درگیری مکانیکی بین ورق تحتانی و بتن سقف به وجود آمد و به کمک برش گیرها و قالبهای پیرامونی دال سقف به تیرچهها متصل گردید. در این حالت این ورقها تبدیل به آرماتورهای کششی سقف میشوند. این ترکیب بین بتن، ورق تحتانی و تیرچهها امروزه به عنوان سقف عرشه فولادی و این نوع ورق فولادی به عنوان floor deck شناخته میشوند که بخشی از المانهای سازه ساختمان بوده و مزایای فنی، اجرایی و قیمتی بسیاری نسبت به proof deck دارند.

در ادامه با ویژگیها و قابلیتهای سقف عرشه فولادی آشنا خواهیم شد:

با توجه به سرعت بالای تولید عرشه و پوشش سقف و امکان بتن ریزی چند سقف به صورت همزمان، مدت زمان ساخت به شدت کوتاه خواهد شد.

این ورق فولادی بدون نیاز به شمع بندی نیز قابلیت تحمل بارهای حین اجرا را داشته و به عنوان سکوی کار مورد استفاده قرار میگیرد.

آیین نامههای بسیار زیادی برای تعیین میزان مقاومت در برابر آتش سوزی سقفهای عرشه فولادی وجود دارد که بر اساس آنها میتوان با توجه به حساسیت و کاربری سازه میزان مقاومت در برابر آتش را مشخص نمود.

سقفهای عرشه فولادی با امکان کنترل میزان پوشش گالوانیزه روی ورقها در تمامی شرایط آب و هوایی بدون افزایش قابل ملاحظه هزینههای اجرایی قابل استفاده هستند.

با وجود این که سقفهای عرشه فولادی اصولا المانهای سازهای هستند اما به دلیل پوشش گالوانیزه و داشتن فرمهای مختلف از لحاظ بصری نیز جذاب بوده و با یک پوشش مناسب دارای دوام بالا، نگهداری آسان و زیبایی فوق العادهای خواهند بود.

طراحی و تولید مقاطع ورقهای عرشه فولادی تحت ضوابط و آیین نامههای معتبری که در ادامه ذکر گردیدهاند انجام میشود. در این آیین نامهها خصوصیات مصالح مورد نیاز، رواداریهای تولید و نصب و روشهای طراحی بیان شده است و روشهای محاسباتی زیادی نیز برای محاسبه مشخصات هندسی سقفها وجود دارد که میتوان به کمک آنها دهانه و بارگذاریهای مورد استفاده برای هر نوع مقطع را معین کرد. تا آن جا که این نوع سقفها به عنوان پیش فرض نرم افزار Etabs که پرکاربردترین نرم افزار طراحی سازه بوده در انواع deck معرفی شده است.

از خصوصیات اصلی سقف دال عرشه مرکب، توانایی آنها در فراهم آوردن یک دیافراگم صلب در سازه است بدین صورت که اتصال مناسب بین ورق تحتانی و بتن روی آن که توسط فرم ورق فولادی و برجستگیهای روی آن تامین میگردد (مقاطع شناسنامه دار) و همچنین اتصال آنها به تیرهای فرعی که با اجرا گل میخها و قالبهای پیرامونی تامین میگردد باعث بروز عملکرد مرکب کامل سقف شده و دیافراگم صلب مناسب را به وجود میآورند.

این دیافراگمها در صورت طراحی و اجرای صحیح میتوانند نیروهای افقی را به المانهای باربر سازه منتقل میکنند. با توجه سیستم سازهای سقفهای دال عرشه و به دلیل وجود حداقل یک تیرچه فلزی مرکب در بین قابهای اصلی بار سقف تقریبا به صورت دو طرفه روی تیرهای کناری توزیع میشود استفاده از این خصوصیت و چیدمان ورقهای سقف در یک جهت پلان سبب سرعت بیشتر شده و علاوه بر آن کم شدن تعداد تیرچهها باعث سبکتر شدن وزن سازه و کاهش هزینهها میگردد.

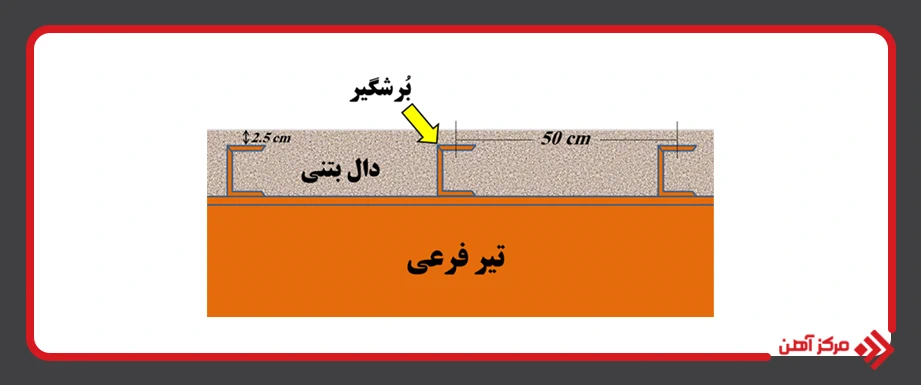

امروزه استفاده از قالبهای ماندگار موسوم به عرشه فولادی در اجرای سقفهای مرکب عمومیت پیدا کرده است. مزیت اصلی استفاده از این روش افزایش سرعت اجرا در مقایسه با روش استفاده از قالبهای موقت است. در این نوع سقف به جز موارد استثنا در اغلب اوقات کنگره عرشهها عمود بر جهت تیرچهها و موازی با شاه تیرها قرار میگیرد.

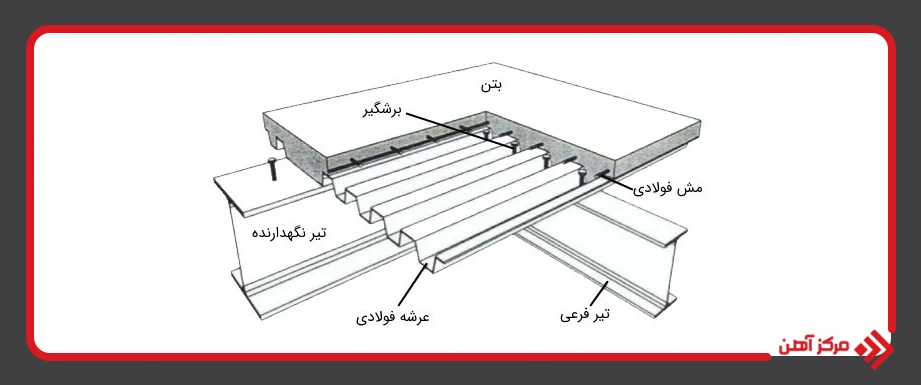

دلیل این موضوع نیز این است که ورقهای کنگره دار در اجرای سقف مرکب عرشه فولادی عمود بر محور تیر عملکرد بهتری نسبت به اجرای عرشه فولادی موازی با محور تیر از خود نشان میدهند. ورقهای به کار رفته در عرشه فولادی به منظور افزایش سختی خم میشوند تا قابلیت تحمل وزن بتن را داشته باشند. شکل زیر مقطعی از سقف مرکب عرشه فولادی را نمایش میدهد.

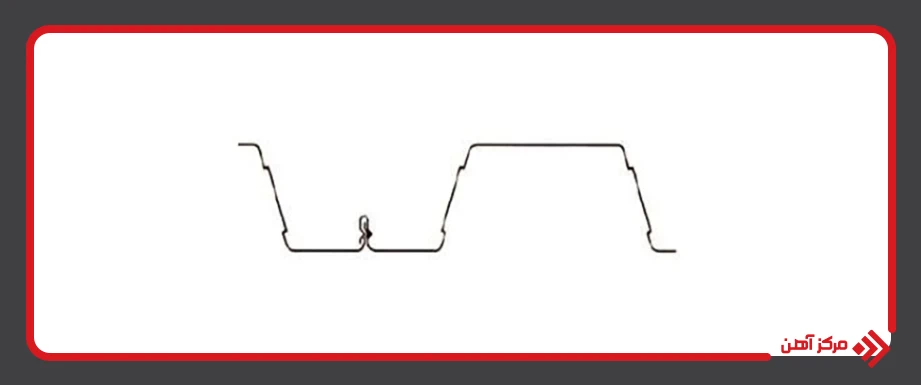

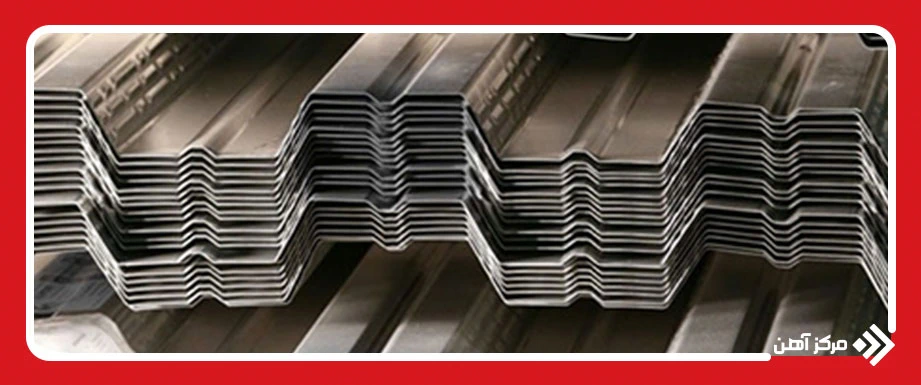

عرشههای فولادی مهمترین جز و بخش متمایز این سقفها از سایر سقفهای مرکب است. این عضو از ورقهای فولادی عموما با پوشش گالوانیزه با ضخامت 0.8 تا 1.2 میلیمتر تشکیل شده است که توسط ماشین آلات نورد سرد به صورت یک پروفیل با سطح مقطع کنگرهای ذوزنقه شکل فرم دهی میگردد و در انواع بسیار متنوعی قابل تولید هستند.

تفاوت بین آنها در شکل هندسی مقطع، عمق پروفیل، ابعاد بال و جان، زوایای خمها، عرض مفید پروفیل، تعداد کنگره، نوع، شکل و نحوه قرارگیری آجها نسبت به یکدیگر و میزان برآمدگی آجها هستند. عرشههای فولادی به عنوان قالبهای ماندگار دال بتنی قابلیت پوشش دهانه دال را که در واقع همان فاصله بین تیرهای مرکب عمود بر عرشه فولادی است دارا هستند.

نکته قابل توجه اینکه عرشههای فولادی نسبت به سایر قالبهای دیگر به علت جنس و سطح مقطع آن، دهانههای با طول بیشتری را بدون نیاز به شمع بندی پوشش میدهد. البته طول دهانه های سقف عرشه فولادی قابل پوشش هر عرشه به عواملی از جمله عمق، ضخامت و شکل هندسی مقطع عرشه فولادی و بارهای وارده هنگام ساخت بستگی دارد. عرشههای فولادی از لحاظ عملکرد سازهای به دو دسته مرکب و غیر مرکب تقسیم بندی میگردند.

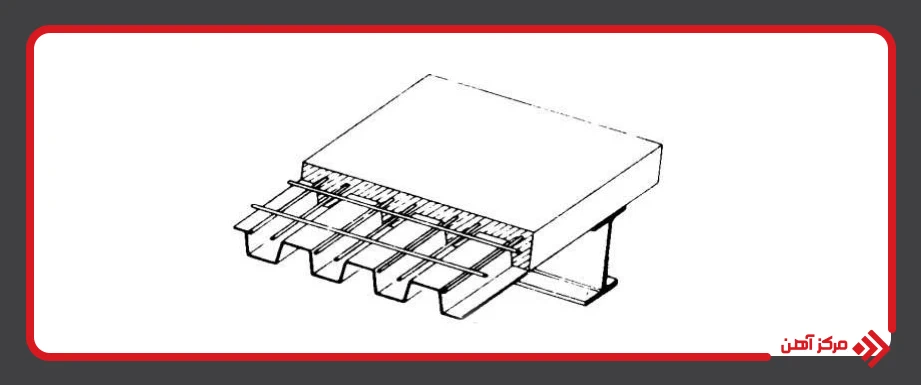

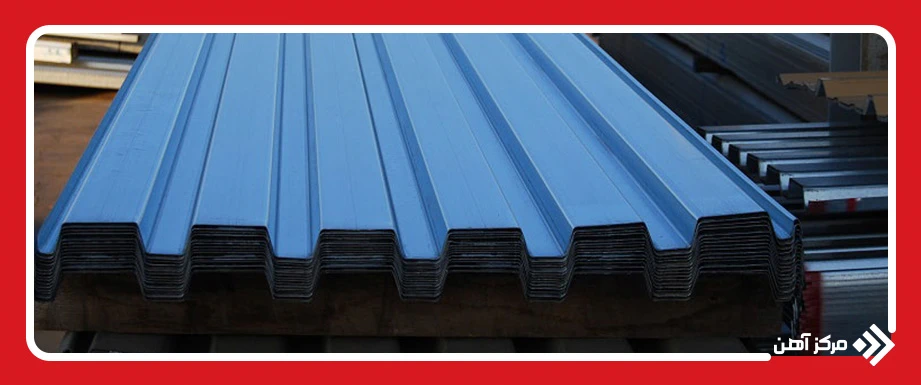

این نوع عرشهها فقط به عنوان قالب دال بتنی در سقفها استفاده میشوند. این عرشهها مانند شکل زیر بدون آج یا دارای آج ضعیف هستند. لذا دارای رفتار مرکب با دال بتنی نیستند و دال بتنی به روش متداول طراحی میشود و بنابراین باید از آرماتور کششی در مقطع تحتانی عرشه فولادی جهت تقویت دال بتنی استفاده گردد. تصویر زیر نشان دهنده یک عرشه فولادی غیر مرکب است.

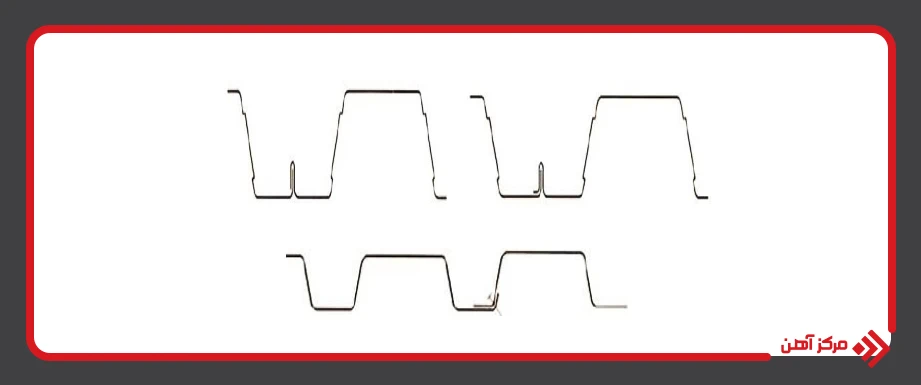

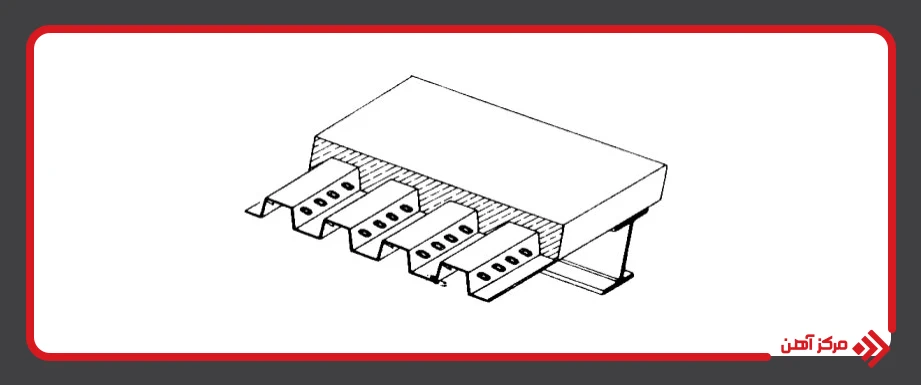

این نوع عرشهها کاملترین نوع عرشه به لحاظ قدرت باربری و عملکرد هستند؛ دارای آجها و برجستگیهای متنوع در بدنه خود بوده و لذا با دال بتنی به صورت مرکب عمل مینمایند و علاوه بر دارا بودن کارایی عرشههای غیر مرکب مهمترین مزیت آن، استفاده از عرشه در نقش آرماتور کششی تحتانی است.

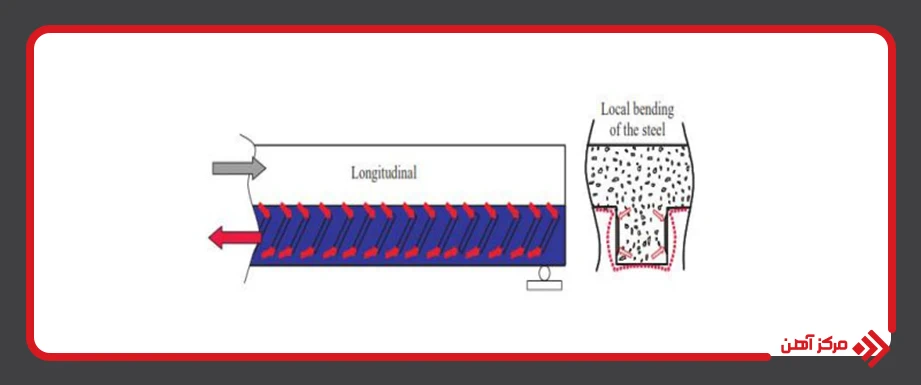

این ویژگی متمایز به علت وجود برجستگی یا آج بر روی عرشهها است. نقش آجها اتصال مکانیکی بین دال و عرشه مطابق شکل زیر جهت تحمل نیروی برشی پیوستگی بین دال و عرشه فولادی است. نکته مهم در این نوع عرشهها وجود دو نوع آج نقطهای و پیوسته بر روی عرشه است.

نقش آج نقطهای، جلوگیری از نیروی افقی لغزش بین دال بتنی و عرشه فولادی و نقش آج پیوسته جلوگیری از نیروی قائم بلندشدگی دال بتنی از عرشه فولادی است. در سقفهای دارای این نوع عرشه فولادی علاوه بر اینکه دال بتنی و تیرهای فولادی دارای عملکرد مرکب با یکدیگر هستند، دال بتنی و عرشه فولادی نیز با یکدیگر مرکب عمل مینمایند.

لذا در این سقفها با توجه به رفتار مرکب در تمام اجزای آن از مصالح فولاد و بتن به نحو موثر و بهینهای استفاده شده است. این نوع سقف دارای کمترین وزن بتن و فولاد است. شایان ذکر است رفتار کاملا مرکب عرشههای فولادی بستگی به طراحی آجها از لحاظ شکل هندسی، آرایش و نحوه قرارگیری بر روی عرشه فولادی و میزان برآمدگی آج دارد.

نحوه عملکرد آج های عرشه فولادی در برابر نیروی برشی پیوستگی دال به شکل زیر است:

سیستم سقف عرشه فولادی دارای مزایایی است که در ادامه به شرح آنها پرداخته میشود:

ویژگیهای اقتصادی و اجرایی سقف مرکب عرشه فولادی به شکل زیر هستند:

سقف مرکب عرشه فولادی شامل چهار نوع مصالح اصلی است:

ورق عرشه فولادی از مهمترین مصالح این نوع سقف است که برای ساخت آن ورق فولادی گالوانیزه با ضخامتهای 0.8 تا 1.2 میلی متر به وسیله دستگاههای به نام رول فرمینگ به روش نورد سرد به حالت موجدار فرم دهی میشود. به صورتی که در مقطع ورق حاصله هر موج به شکل یک ذوزنقه دیده میشود. ارتفاع ذوزنقهها حداکثر 75 میلی متر است.

فرورفتگیها و برجستگیهای این ورقها باعث درگیری بهتر بین فولاد و بتن میشود. برجستگیهایی بر روی ورقهای عرشه فولادی وجود دارد. این برجستگیها باعث میشود تا انتقال نیروی برشی افقی بین بتن و فولاد به نحو مناسبی در عرشه صورت گیرد.

برشگیرها یا گل میخهای خاصی که در این نوع سقف استفاده میشود به جهت نوع مصالح و روش خاص اجرا، یکی دیگر از نقاط قوت این سقف محسوب میشوند.

آرماتوربندی این نوع سقف یا با استفاده از میلگردهای آجدار شاخهای و یا با استفاده از مشهای آماده و یا استفاده از الیافهای مخصوص بتن انجام میگیرد. تهیه، حمل و ریختن آن باید با دقت خاص و براساس آئین نامههای مربوطه باشد.

بتن ریزی در سقفهای مرکب عرشه فولادی میتواند در تمامی طبقات به طور همزمان و در یک مرحله انجام شود که با توجه به عدم شمع بندی سقفها اجرای بتن ریزی با سرعت بالایی انجام میگیرد.

پس از نصب ورقها به جهت جلوگیری از خروج بتن اطراف سقف ها، دور بازشوها و کنارههای راه پله ها، مطابق جزئیات ورقهای گالوانیزه L شکلی در اطراف سقف نصب میگردد.

با توجه به طول و عرض محدود ورقهای فولادی در برخی قسمتها نیاز است که این ورقها به یکدیگر متصل شوند. برای اتصال یکپارچه و مناسب این ورقها روش دکمهای یا پانچ و روش پرچ یا جوش وجود دارد. در شکل زیر مهاربندی ورق فولادی در سقف مرکب عرشه فولادی به روش دکمهای یا پانچ نشان داده شده است.

در شکل زیر نیز مهاربندی ورق فولادی در سقف مرکب عرشه فولادی به روش پرچ یا جوش نمایش داده شده است.

اتصال در سقف مرکب عرشه فولادی میتواند به روشهای زیر انجام شود:

در این روش برشگیر با ضخامت حداقل 2.5 میلی متر و ارتفاع 11 سانتی متر با توجه به ابعاد و شکل هندسی خاصی که تایید شده ی مرکز تحقیقات ساختمان و استانداردهای بین المللی است بر روی بال تیرآهن با میخهای فولادی مخصوص دوخته میشود. عدم نیاز به برق سه فاز با ولتاژ زیاد و نصب بسیار سریع، مناسب و مقرون به صرفه است.

سرعت و سهولت اجرا با این نوع برشگیر و مقاومت برشی قابل ملاحظه از جمله مزایایی است که این روش اتصال را نسبت به نوع جوشی خود متمایز میسازد. همچنین در این نوع اتصال مقاومت برشی 30 تا 40 درصد بیشتر از اتصال جوشی بوده و توان کششی دارد.

با توجه به توضیحات قبلی به منظور نصب این نوع گل میخ روی بال تیرآهن به ولتاژ بالای برق نیاز است. همچنین نصب گل میخ فولادی با دستگاه جوش دارای محدودیتهایی است که از سوی آیین نامههای مربوطه اعمال شده است.

برخی از این محدودیتها به قرار زیر است:

در ابتدا باید توجه داشت که سقف های عرشه فولادی را میتوان با کمک شمع بندی و یا بدون استفاده از شمع بندی طراحی و اجرا نمود. سقف های مرکب عرشه فولادی معمولا به گونهای طراحی میشوند که نیازی به شمع بندی نداشته باشند. اما برای دهانههای بزرگ تر از 3 متر در برخی موارد به شمع بندی موقت نیاز است.

نیاز به شمع بندی در سقف مرکب عرشه فولادی معمولا در مواردی رخ میدهد که یا از لحاظ اقتصادی (حذف یک تیر فرعی و زمان اضافه لازم جهت اجرای شمع بندی) قابل توجیه باشد یا این که دهانهها با اشکال یا موقعیت خاص باشند مانند دهانههایی که شامل شفت آسانسور هستند. به طور معمول محل قرارگیری شمعها در وسط دهانهها است.

در برخی موارد هم در یک سوم دهانه قرار میگیرند. ورقهای فولادی هرگز نباید در محل شمعها قطع یا اورلب و یا به آنها بسته شوند. عرض تکیه گاه ورق فولادی بر روی شمع ضخامت تخته چوبی بین 75 تا 100 میلی متر و فاصله بین دو پایه شمع در حدود یک متر است.

در مواردی که عرشه فولادی عملکرد قالب دائمی دارد، میلگردهای بتن سقف باید به نحو مناسبی روی عرشه قرار گیرند. مزیت این روش در اجرای سریع سقف است. در شکل زیر این روش اجرا نشان داده شده است.

با ایجاد دندانههایی در عرشه فولادی، سقف عرشه و بتن میتواند عملکرد سقف مرکب داشته باشد. این نوع سقف با انتخاب مناسب عرشه، نیاز به استفاده میلگرد ندارد. در شکل زیر نمونهای از این روش اجرا نشان داده شده است.

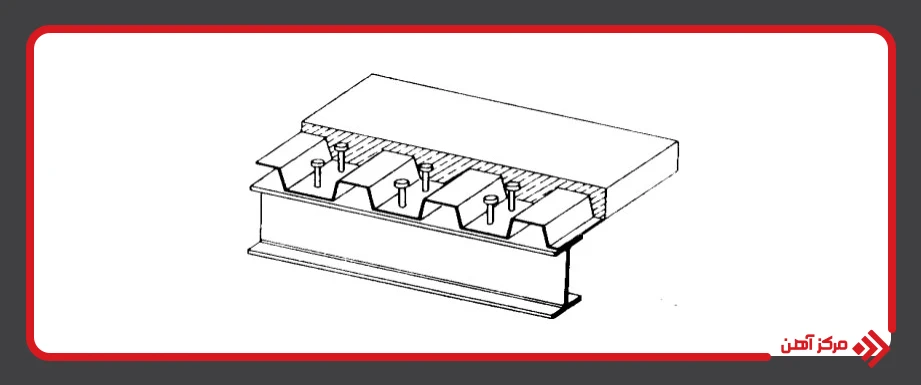

در این روش از اجرای سقف مرکب عرشه فولادی، عملکرد مرکب دال بتنی و عرشه فولادی به وسیله نصب گل میخهای فولادی حاصل میشود. در شکل زیر این روش اجرا نشان داده شده است.

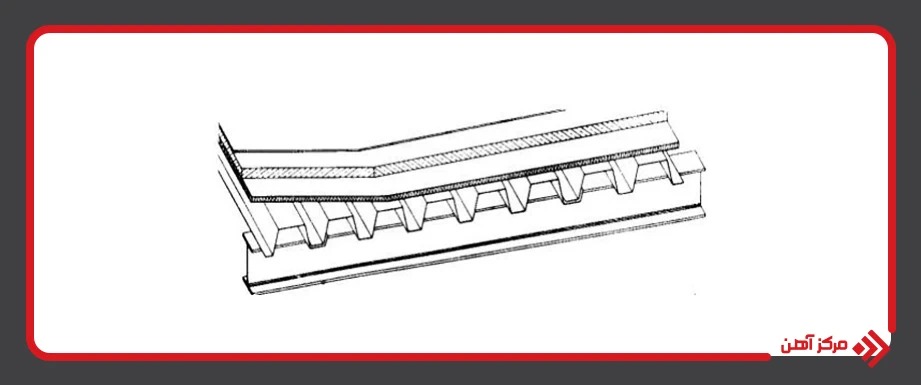

در عرشههای فولادی باربر، روی عرشه یک دال بتنی پیش ساخته و یک لایه عایق نصب میشود. ارتفاع عرشه و ضخامت ورق آن باید با توجه به شرایط بهره برداری سقف باید دقیقا محاسبه شود. در شکل زیر این روش اجرا نشان داده شده است.

مراحل اجرایی سقف مرکب عرشه فولادی مطابق شکل های زیر است:

در سقف مرکب عرشه فولادی با توجه به هندسه مقطع سقف دهانه باربر را میتوان تا 3 متر افزایش داد. بدین معنا که هر 3 متر از یک تیر فرعی استفاده میشود. در صورت افزایش ضخامت ورق تا 1.2 میلی متر دهانه باربری تا 4 متر و بیشتر نیز قابل اجرا است. براساس دستور مبحث دهم مقررات ملی ساختمان حداکثر فاصله بین دو تیر اصلی در سقفهای عرشه فولادی 12 متر است.

به طور کلی تحلیل و طراحی تیرهای مرکب با عرشه فولادی تفاوت زیادی با تیرهای مرکب با دال ضخامت ثابت ندارد. در زیر به برخی از این تفاوتها اشاره میشود:

| شرح | کاهش مصرف فولاد در سازه فولادی (به جز سقف) kg | وزن kg\m2 | تیرهای فرعی تا دهانه 6 متر | تیرهای فرعی تا دهانه 3 متر | قالب بندی سقف | میلگرد مورد نیاز سقف kg\m2 | حجم بتن سقف kg\m2 | زمان اجرا برای سطح برابر به ازای هر روز |

| سقف کامپوزیت | ندارد | 260 | 5 | 2 | دارد | 5 | 10 | 11 |

| سقف عرشه فولادی | 10- | 214 | 0 | 1 | ندارد | 2 | 8 | 1 |

| مقایسه عمودی | صرفه جویی در مصرف آهن و هزینههای اجرایی | 46 کیلوگرم تقلیل وزن سازه | کاهش چشمگیر سقف و به تبع آن کاهش هزینه اجرا و آهن تیرهای فرعی | حذف تمام هزینههای قالب بندی | صرفه جویی در مصرف میلگرد | صرفه جویی در مصرف بتن سقف | 11 برابر سریعتر در زمان اجرا | |

مقایسه گل میخ برشگیر در سقف های مرکب عرشه فولادی و ناودانی برشگیر در سقف های مرکب معمولی

سقفهای دال عرشه مرکب مانند دالهای بتن آرمه عمل میکنند با این تفاوت که میزان اصطکاک بین ورق فولادی و بتن تنها توسط آزمایش قابل تعیین است. همان طور که در قسمت روند طراحی سقف دال عرشه مرکب ذکر گردید، ابتدا طراحی عملکرد بین ورق و بتن انجام میپذیرد و سپس میزان اصطکاک بین ورق فولادی و بتن براساس آیین نامههای CSSBI، AISE، BS قابل محاسبه است.

کشورهای محدودی دارای سیستمهای سخت افزاری و تجهیزات مناسب آزمایشگاهی برای آزمایش سقفهای دال عرشه مرکب فولادی است. بنابراین انطباق مقاطع مورد استفاده با نمونههای آزمایش شده اهمیت زیادی خواهند داشت. در کشور ما چنین مقاطعی به مقطع شناسنامه دار معروف هستند. در دهههای اخیر نیاز به سرعت بالا و کیفیت بهتر در اجرای پروژههای ساختمانی، باعث ایجاد پیشرفتهای علمی و کاربردی در مصالح و تجهیزات ساختمان گردیده است.

توسعه روزافزودن عملیات عمرانی در کشور و بهره گیری از فناوریهای جدید موجب استفاده بهینه از مصالح، نیروی انسانی و افزایش عمر ساختمان میشود. امروزه به علت کاربرد فراوان مصالح مرکب در صنعت ساختمان، سقفهای مرکب به عنوان گزینهای مناسب در اکثر ساختمانهای مسکونی، اداری، تجاری، پارکینگهای طبقاتی و غیره در سراسر دنیا مورد استفاده قرار میگیرند.

سقفهای مرکب عرشه فولادی سیستمی به روز و کارآمد سازهای هستند که تحولی در صنعت ساختمان ایجاد نموده اند. وزن کمتر این نوع سقف نسبت به سایر سقفهای متداول در اسکلتهای فولادی ساختمان از شاخصههای این نوع سقف محسوب میشود. عرشههای فولادی به صورت ورقهای خم شده یا کنگره دار در تیرهای مرکب به کار میروند و میتوانند جایگزین قالب بندی و شمع بندی برای اجرای دال بتنی شوند.

در این نوع سقف، ورق گالوانیزه ذوزنقهای شکل آجدار هم به عنوان قالب بتن ریزی عمل مینماید و همچنین با باقی ماندن در سقف نقش سازهای ایفا میکند. کاهش بار سقف و به تبع آن کاهش وزن سازه و حذف بلوک و قالب بندی و حمل و نقل آسان سبب صرفه جویی در هزینههای ساختمان میشود. افزایش دهانه تیرریزی تا 4 متر بدون نیاز به شمع بندی، استفاده از گل میخها که ورق به تیر جوش میخورد از استانداردترین روشهای اجرای این نوع سقف است.

امکان همزمان اجرا و بتن ریزی چندین سقف به صورت همزمان و در نتیجه صرفه جویی در زمان انجام پروژه، حذف میلگردهای کششی و تیرهای فرعی از مزایای این نوع سقف به حساب میآید. از دیگر مزایای این نوع سقف در ترکیب فولاد و بتن و قرارگیری آنها در محل مناسب به لحاظ نوع رفتار و قابلیتهای این مصالح است. بهترین و مقرون به صرفهترین عرض ورق، 1 متر است که بعد از حالت دهی ورق به صورت ذوزنقهای قابل استفاده است و وزن واحد طول آن حدود 7.8 کیلوگرم است.

جهت اطلاع از قیمت ورق عرشه فولادی با شماره 03191009009 تماس بگیرید و از کارشناس بخش مربوطه، اطلاعات لازم را دریافت نمایید.

چهار مقطع زیر که هرکدام دارای مشخصات فنی و ظاهری خاص خود هستند و جزء مقاطع شناسنامه دار هستند در این شرکت تولید میشوند.

جهت تعیین تیر و تیرچه ها، نوع مقطع عرشه و ضخامت آن، فاصله دهانهها و نوع تیرها براساس بارگزاریهای خاص پروژه باید طراحی انجام گردد و در قالب دفترچه محاسبات روند طراحی سیستم سقف دال عرشه مرکب قابل ارائه است.

به طور خلاصه طراحی سقف دال عرشه مرکب شامل 3 بخش کلی زیر است:

1 - طراحی عملکرد مرکب بین عرشه فولادی و بتن سقف، مهمترین عاملی که باعث ایجاد اتصال بین بتن و ورق سقف میگردد فرم ظاهری مقطع شامل شیب ورق، برجستگیهای روی آن، سخت کنندهها، ارتفاع و ضخامت هستند که تمامی آنها مطابق آیین نامههای CSSBI، SDI ، BS5950 و مبحث 10 مقررات ملی ساختمان قابل طرح هستند.

2 - طراحی عملکرد مرکب بین تیر فرعی و دال عرشه : در این مرحله تیرهای فرعی و تعداد و اندازه گل میخها طبق آیین نامههای ذکر شده و مبحث 10 مقررات ملی ساختمان در دو مرحله طراحی و کنترل میگردد.

3 - توزیع بار و کنترل نهایی : پس از طراحی دهانه طبق بارهای وارده و ضخامت بتن مورد نیاز و توزیع بارهای وارده بر المانهای اصلی سازه موارد زیر به دقت براساس مقادیر ذکر شده در آیین نامهها کنترل میگردد تا سقفی ایمن و مطمئن حاصل شود.

تمامی روند طراحی ورق فولادی سقف و تیر فرعی آن با توجه به خصوصیات مقطع و بارهای وارده برای هر پروژه به وسیله نرم افزاری که توسط این شرکت تهیه شده کنترل میگردد که نمونه جدول خروجی آن در ادامه آمده است همچنین یک نمونه محاسبات دستی سقف نیز در ادامه آمده است.

در تمام آیین نامهها بخشی به موضوع آتش سوزی اختصاص یافته است خصوصا در آیین نامه کشور انگلستان که در آن دو روش برای مقاومت در برابر آتش سوزی ذکر شده است:

مراحل تولید عرشه فولادی

ورقهای عرشه فولادی از کویل ورق با عرض 1 الی 1.5 متر به صورت cold form تولید میشود. بدین صورت که ورق فولادی وارد دستگاه رول فرم شده و طی مراحل مختلف برجستگیها و خمهای طراحی شده مرحله به مرحله به آن اضافه میگردد و در انتها پس از خروج از دستگاه توسط گیوتین و یا اره برقی به طولهای مورد نیاز بریده میشوند.

ورقهای فلاشینگ قالبهای پیرامونی و یا داخلی z ، l و یا U شکلی هستند که از شیت ورقهای فولادی دو متری به ضخامت حداقل 0.5 میلی متر توسط دستگاه خم کن تولید میشوند.

ورقهای عرشه فولادی مطابق نقشههای اجرایی در طولهای تعیین شده بریده شده، شماره گذاری میشوند و متناسب محل مصرف دسته بندی میگردند تا در محل نصب با بیشترین نظم در محل خود اجرا شوند.

ورقهای دسته بندی شده با دقت زیاد و رعایت نکات ایمنی بارگیری میشوند تا از صدمه دیدن آنها جلوگیری شود. همچنین اولویت بسته بندی و بارگیری براساس نقشههای اجرایی تعیین میگردد.

تمام سقفهای عرشه فولادی در یک چیز اشتراک دارند. از 2 قسمت ورق فولادی و پوشش آن تشکیل شده است. هر دو قسمت سقف شامل هسته فلزی و پوشش روی آن در شرایط سرویس دهی و طول عمر سقفهای عرشه فولادی از اهمیت بالایی برخوردارند. تنوع بسیار زیادی از مصالح فولادی و پوشش2های آن وجود دارند که میتوانند شرایط مناسبی را برای تولید و استفاده از سقفهای عرشه فولادی در حالات گوناگون فراهم کنند. انتخاب نوع پوشش ورقهای فلزی در شرایط آب و هوایی گوناگون بسیار حائز اهمیت است.

سقفهای عرشه فولادی محصولاتی صنعتی هستند که باید از ورقهایی با مشخصات فنی و مکانیکی معینی تولید شوند. مشخصات فنی این نوع از ورقها که شامل همه خصوصیات فیزیکی و شیمیایی مورد نیاز در ساخت و تولید هستند باید توسط کارخانههای تولید کننده ورق ارائه شوند.

ضخامت هسته فلزی سقفهای عرشه فولادی با توجه به شرایط سازهای تعیین میشود. کلیه مراحل تولید در ضخامت ورقها تاثیرگذارند، از این رو کنترل کیفیت تولید ورقهای خام از اهمیت ویژهای برخوردار است به همین منظور در کشورهای مختلف دنیا استانداردهای گوناگونی برای کنترل کیفیت ورق سقف وجود دارد.

ورقهای سقف از نوع نورد سرد هستند و در استانداردهای مختلف تلرانسهای مشخصی برای ورق با ضخامتهای معین تعیین شده است. حداقل ضخامت ورقهای سقف علاوه بر مشخصات سازهای به مشخصات پوشش ورقها نیز بستگی دارد.

کنترل قابلیت خوردگی، به دلیل تاثیر آن در مقاومت و بهره برداری سقفهای عرشه فولادی از اهمیت به سزایی برخوردارند. از این رو هسته فلزی سقف باید توسط پوشش مناسبی محافظت شود. یکی از موثرترین روشهای محافظت از ورق استفاده از پوششهای فلزی روی ورق خام است. به طور مثال آلیاژهای ترکیبی از آهن و روی میتوانند پوششهای مناسبی برای سقف به وجود آورد که خوردگی در شرایط گوناگون آب و هوایی را کنترل میکند.

علاوه بر آنکه آلیاژهای عنوان شده، پوشش محافظ برای ورق خام به شمار میرود، وجود روی در این آلیاژ باعث میشود خوردگی در محل برش خراشهای روی به حداقل برسد. این نوع از محافظت زمانی رخ میدهد که دو نوع فلز مختلف که در تماس قرار دارند با آب و اکسیژن در تماس باشند. به طور مثال پوشش نوع (z275)G90 این نوع محافظت را برای ورقهای تا ضخامت یک میلی متر انجام میدهد.

توضیحات بیشتر در مورد محافظت کاتدی در استانداردهای مصالح مهندسی یافت میشوند. پوششهای از نوع آلیاژ آلومینیوم – روی عملکرد مشابهی دارند اما این نوع پوشش برای مجاورت با بتن تازه مشابه آنچه در سقفهای دال عرشه مرکب رخ میدهد پیشنهاد نمیشود. پوششهای فلزی که برای سقفهای عرشه فولادی استفاده میشوند باید با روش hot deep galvanized روی ورقها اجرا شود.

عمدهترین پوششی که روی سقفهای عرشه فولادی به کار میرود از نوع (ZF075)Ta25 با ترکیب آهن و روی است. البته پوششهای سنگین تری ممکن است برای شرایط آب و هوایی وخیم لازم باشد. پوششهای فلزی ممکن است با توجه به شرایط محیطی نسبت به لکههایی که روی آنها ایجاد میشود حساس باشند، این حالت مخصوصا وقتی حساس تر میشود که مقداری رطوبت بین ورقهای سقف در یک بندیل به مدت طولانی محبوس شده باشد.

این شرایط محیطی ممکن است رنگ آلیاژ آهن و روی را در پوشش ورقها به خاکستری تیره تغییر دهد که پس از مدتی این رنگ به قهوهای مایل به قرمز نیز ممکن است تغییر رنگ یابد. سطح پوشش روی ممکن است تحت شرایط زنگ زدگی به پودر سفید رنگی تبدیل شود. غالبا این گونه زنگ زدگیها مانع از محافظت از فلز هسته نمیشود و با رنگ آمیزی مجدد قابل استفاده هستند. برای جلوگیری از این زنگ زدگیها باید به شرایط بارگیری و نگهداری ورقها توجه شود.

موقعیتهایی وجود دارد که پوششهایی از رنگ نیز باید به ورقهای فلزی اضافه شود. برای مثال در بسیاری از مواقع roof deck ها پس از نصب برای زیبایی بیشتر از زیر رنگ میشوند. این نوع رنگ زدن را پس رنگ زدگی مینامند. در برخی از کاربردهای صنعتی و برای جلوگیری از خوردگی نیز ورقهای سقف رنگ میشوند. در این نوع رنگ زدنها که برای حفاظت از ورقها صورت میگیرد از روش پیش رنگ زدگی استفاده میشود.

در این نوع زنگ زدن، برخلاف روش پس رنگ زدگی که پس از نصب، ورقها رنگ میشوند، رنگ زدن در مرحله فرم ورق و پیش از نصب انجام میشود. سیستمهای رنگ زدن زیادی بسته به هدف رنگ کردن شامل اهداف تجاری، زیبایی، صنعتی و جلوگیری از خوردگی وجود دارد که هر یک رنگ خاص خود را میطلبد. یکی از مهمترین ویژگیهای رنگ، چسبندگی مناسب بین رنگ و ورق سقف است.

نکته حائز اهمیت آن است که رنگهای معمولی را نباید به عنوان محافظ سقف به تنهایی استفاده کرد و حتما در صورت استفاده از این رنگها به عنوان پوشش محافظ باید قبلا پوشش فلزی نیز استفاده شده باشند. جنس ورق باید مطابق استاندارد BS فولادی و حداقل دارای مقاومت جاری شدن 2200 کیلوگرم بر سانتی متر مربع باشد.

فولادی که به طور معمول مورد استفاده قرار میگیرد از نوع ST12، ST13، ST14 که به ترتیب دارای تنشهای جاری شدن 2800، 2400 و 2100 کیلوگرم بر سانتی متر مربع و در ضخامتهای بین 0.75 تا 1.5 میلیمتر است. فولاد مورد استفاده باید گالوانیزه باشد که طبق استاندارد BS مقدار آن برابر 275 گرم بر متر مربع (0.02 میلی متر بر روی هر سطح) است که محافظت کافی را حاصل کند.

با توجه به عملکرد مرکب سقف دال عرشه با سازه فولادی، اتصال این سقف با سازه به واسطه برشگیر صورت میپذیرد که برای نصب آن در حال حاضر دو روش وجود دارد:

هنگامی که یک بررسی فنی براساس استانداردهای ISO مورد بررسی قرار میگیرد، سازنده گل میخ باید موارد ذیل را مورد بررسی قرار دهد:

بدیهی است حالت تنش چند محوری ناشی از گرمایش / سرمایش موضعی را در نظر گرفت. این تمرکز تنش، قدرت دینامیکی گل میخ جوش داده شده را کاهش میدهد.

پیش گرمایش سطح ورق فلزی قبل از جوش گل میخ، یکی از روشهایی است که براساس آیین نامه ISO و همچنین AWS پیشنهاد میگردد.

تکنیکهای مختلفی براساس حفاظت از حوضچه جوش ساخته شده اند، از قبیل سرامیک فرول، گاز محافظ در گل میخهای ساختمانی توسط سرامیک فرول از حوضچه جوش محافظت میشود.

در سقفهای عرشه فولادی آرماتور به دو صورت مورد استفاده قرار میگیرد:

1 - به صورت عضو سازهای که به دلایل زیر باعث بهبود کاربری سیستم سقف دال عرشه مرکب میگردد.

کمک به افزایش سطح مقطع ورق فولادی جهت تحمل لنگر بزرگ تر و در نتیجه پوشش دهانههای سقف عرشه فولادی بزرگ تر با یک مقطع ثابت

کاهش خیز در ارتباط با فرکانس کمتر و در نتیجه بهبود لرزش سقف

استفاده جهت افزایش لنگرهای منفی و مثبت جهت بهبود و مقاومت مناسب تر در مقابل آتش سوزی

2 - به صورت حداقل آرماتور حرارتی که سبب کاهش ترکهای حرارتی میگردد البته میتواند به جای آن از الیاف پرپیلن نیز استفاده کرد.

سایزهای معمول شبکه آرماتور حرارتی مطابق آئین نامه BS به شرح زیر است:

| مشخصات میلگرد | استاندارد |

| Φ5@20 | A98 |

| Φ6@20 | A142 |

| Φ7@20 | A193 |

| Φ8@20 | A252 |

| Φ10@20 | A393 |

الیاف مصرفی باید ضوابط آئین نامه ACI544 یا آیین نامههای معتبر دیگر را برآورده کند و مقدار آن 900 گرم در هر متر مکعب و حداکثر آن 1800 گرم در هر متر مکعب. استفاده از الیاف به دلایلی مانند:

در صورت استفاده از این الیاف به دلیل پایین آوردن اسلامپ بتن، استفاده از افزودنیهایی مانند فوق روان کننده الزامیست. با توجه به اینکه استفاده از مش آرماتور در بتن سقف دال عرشه مرکب فقط برای حداقل آرماتور حرارتی است استفاده از الیاف این نیاز را به طور کامل برآورده میکند. در صورت استفاده از الیاف پلی پروپیلن برای حفظ کارایی و مقاومت بتن بهتر است از فوق روان کنندههای پایه بی کربنات یا ژلهای فوق روان کننده استفاده شود.

ژل میکروسیلیس نه تنها با بالا بردن مقاومت بتن در برابر عوامل مخرب فیزیکی و شیمیایی محیطی و حتی عوامل مخرب داخلی بتن، عمر سرویس دهی سازه را به حداکثر میرساند بلکه از آسیبهای احتمالی دراز مدت ناشی از عدم دقت در کیورینگ مناسب طی ساعات اولیه پس از ریختن بتن تا حدود زیادی میکاهد.

الیاف مورد استفاده به جای میلگرد حرارتی استفاده از الیاف به جای میلگرد در بتن مطابق آیین نامه SDI بلامانع است. اما این الیاف ضمن داشتن مشخصات لازمه که در آیین نامه ذکر شده باید از لحاظ نتایج آزمایش مقاومت پس از ایجاد ترک که یکی از مهمترین مشخصههای تعیین نحوه عملکرد الیاف در بتن است و مبنای طراحی و تعیین میزان مصرف الیاف در بتن نیز است باید برای انواع مختلف الیاف مورد بررسی قرار گیرد. از سوی دیگر این الیاف در برابر آتش سوزی نیز مقاوم بوده و مطابق نتایج آزمایش میتوان با توجه به مقدار مصرف الیاف مدت مقاومت آن در برابر حریق را نیز مشخص کرد که بر این اساس آرماتورهای تقویتی که برای بالا بردن مقاومت در برابر حریق در سقف استفاده میشود را نیز میتوان حذف کرد.

میخها اجزایی هستند که برای ثابت نگه داشتن ورقهای سقف بر روی اسکلت استفاده میشوند. وجود این میخها باعث میشود که ورقهای سقف در برابر بارهای حین اجرا جابجا نشوند. این میخها باید دارای مصالحی مقاوم در برابر خوردگی و حداقل مقاومت گسیختگی به میزان مقاومت فولاد مصرفی در اسکلت باشند. عرشهها توسط میخکهای پانچی به محل مهار شده خود اتصال مییابند و همچنین از اطراف و کنارهها به وسیله جوش داده اتصالات برشی و یا پیچ اجرا میشوند.

پیچها المانهایی هستند که برای ثابت کردن موقعیت ورقها نسبت به یکدیگر و نیز اتصال تسمهها به فلاشینگها و ورقهای سقف استفاده میشوند. پیچها باید دارای مصالحی مقاوم در برابر خوردگی و حداقل مقاومت جاری شدن به میزان مقاومت ورق سقف باشند.

به ورقهای فلزی که دور تا دور سقف قرار میگیرند تا صلبیت دیافراگم سقف را تامین کنند فلاشینگ گفته میشود که ارتفاع آنها با توجه به ضخامت سقف متغیر است و همچنین به دلایل پایداری و اجرای تسمه روی آنها یک لبه فوقانی حداقل به طول 2.5 سانتی متر دارند. برای اتصال این فلاشینگها به سقف از تسمههایی به عرض حداقل 2 سانتی متر و در فاصلههای حداکثر 60 سانتی متر استفاده میشود. اتصال بین تسمههای اتصال با ورق سقف و فلاشینگ عموما توسط پیچ تامین میشود. جنس ورقهای فلاشینگ و تسمه از جنس ورق سقف با همان پوشش است اما ضخامت آن حداکثر 0.5 میلی متر است .

1- تهیه نقشه کارگاهی:

نقشهها و جداول مربوط به سقف به همراه کلیه جزئیات شامل فلاشینگ، تسمه، گل میخ، میخ و پیچ تهیه میشود و در آن موارد آیین نامهای نظیر جلوگیری از ایجاد دهانههای single span و محل قطع ورق فولادی کنترل میگردد.

2 - نصب ورق ها

در این مرحله ورقهایی که به کارگاه حمل شده اند مطابق نقشههای شاپ، در محل خود قرار گرفته و محل قرار گیری ورقها روی تیرهای اصلی و فرعی به وسیله میخهای هیلتی به تیرها متصل میشود سپس درز بین ورقها (کام و زبانه اتصال ورقها و همچنین قسمتها هم پوشانی شده) توسط پیچ خودکار به یکدیگر متصل میشوند.

در نهایت پیرامون سقف و بازشوها به وسیله فلاشینگ که ارتفاع آن معادل ضخامت سقف و از الزامات آئین نامه است پوشیده میشود. برای محکم کردن فلاشینگها از تسمه و پیچ استفاده میشود. جهت برش کاری ورق فولادی نیز از دستگاه فرز، قیچیهای برقی یا دستی و یا برش پلاسما استفاده میگردد.

3 - جوشکاری گل میخ

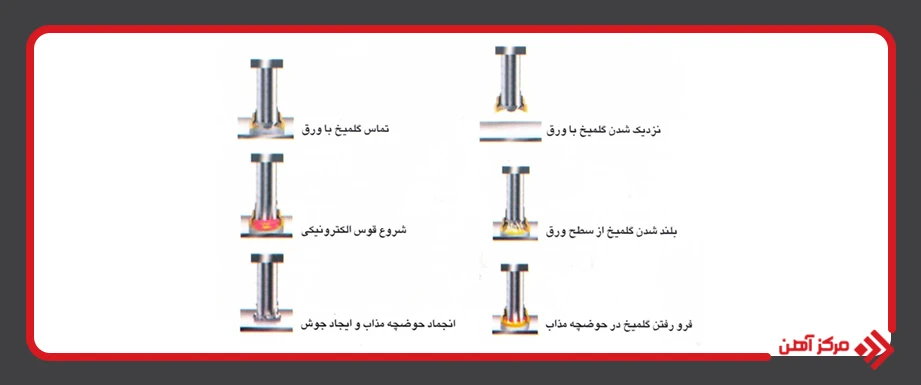

در جوشکاری گل میخ یک قوس الکتریکی بین گل میخ و قطعه کار ایجاد میشود. هر دو بخش شروع به ذوب شدن و سپس به هم میپیوندند. در آغاز فرایند جوشکاری گل میخ در محل خود قرار گرفته و قوس الکتریکی اولیه، سپس قوس اصلی، بین نوک گل میخ و قطعه کار ایجاد میگردد. این باعث میشود که نوک گل میخ و مواد اصلی به مرحله ذوب شدن وارد شوند. هنگامی که زمان جوش سپری میشود گل میخ با نیروی کمی به حوضچه مذاب فرو برده میشود.

یکی دیگر از مواردی است که باعث رد شدن جوش گل میخ است. ضربه قوس الکتریکی متناسب با شدت جریان است و میتواند متقارن با اتصال گیردههای جمعی و تحت تاثیر قرار گیری تودهها یا (در مورد اسلحههای دستی با یک کابل جوشکاری خارجی) با چرخاندن اسلحه در اطراف محور عمودی باشد. ضربه قوس باعث تولید ذوب یک طرفه است و میتواند تعداد منافذ در مواد جوش داده شده را افزایش دهد اما با استفاده از راه حلهای مختلف میتواند آن را به اندازه مناسب کاهش داد.

مشخصات ابعادی سرامیکها براساس میلی متر است که مطابق استاندارد ISO 13918 تعریف شده است. جهت شناسایی سرامیک علامت اختصاری UP در نظر گرفته میشود.

کابل جوش

باید با ISO 5825 مطابقت داشته باشد و باید اندازه آن طوری باشد که حداکثر حرارت مجاز را تحمل کند. سطح مقطع حداقل 70 میلی متر برای گل میخ تا قطر 20 میلی متر توصیه میشود و سطح مقطع 120 میلی متر برای گل میخ بزرگ تر توصیه میشود. کابل و به طور خاص تمام نقاط اتصال باید به طور منظم برای بررسی آسیب خوردگی مورد چکاپ قرار گیرند.

بسته به نوع منبع قدرت و طول کابل جوشکاری، سطح مقطع جوش کابل افزایش مییابد.

بسته به ابعاد گل میخ جریان جوشکاری بین حدود 300 و 3000 آمپر است. برای جوشکاری گل میخ کشیده قوس الکتریکی با فرول سرامیک یا گاز محافظ از فولاد آلیاژی، میتوان جریان درست را تخمین زد که براساس معادلات به دست میآید.

مطابق آئین نامه بتن روی ورق فولادی سقف باید عاری از مواد روغنی و اضافی باشد بدین منظور پس از اتمام اجرا گل میخها تمامی سرامیکهای آنها شکسته و جمع آوری میشوند تا هم تمام گل میخها به صورت صد درصد بازدید چشمی شده و هم بتن به صورت کامل اطراف گل میخها را پر کند.

در صورت اجرا آرماتور حرارتی روی سقف و یا آرماتورهای تقویتی پس از جمع آوری سرامیکها اقدام به جاگذاری آرماتورهای تقویتی و یا شبکههای آماده حرارتی با رعایت نکات اجرایی نظیر سفت کردن شبکهها روی ورق فولادی و اجرا حداقل یک دهانه همپوشانی شبکهها انجام میشود.

در مرحله آخر اجرا اقدام به بتن ریزی روی سقف میشود و با توجه به نیاز کارفرما بتن ریخته شده و به صورت دستی و یا به صورت ماله پروانهای صاف و پرداخت میشود.

مطابق مبحث دهم مقررات ملی ساختمان حداقل ضخامت سازهای مورد نیاز بتن از روی تاج ورق 5 cm است اما این ضخامت برای مقاومت در برابر آتش سوزی طی مدت زمانهای مختلف بیشتر است.

به سه شکل میتوان داکتها و بازشوها را در سقف پیش بینی نمود و اجرا کرد

1 - بازشوها تا حداکثر 30*30 سانتی متر

بدون هیچ گونه تمهیداتی مجاز هستند و با محصور کردن فضای بازشو توسط یونولیت یا قالبهای مخصوص از ورود بتن جلوگیری نمود و پس از اجرای بتن ریزی سقف و گیرش بتن ورق فولادی ناحیه بازشو بریده میشود.

2 - بازشوها بزرگ تر از 30*30 سانتی متر و کمتر از 70*70 سانتی متر

با محصور کردن محل مورد نظر و اجرای آرماتور تقویت در دال بتنی اجرا میگردد و پس از گیرش بتن ورق ناحیه بازشو بریده میشود

3 - بازشوها بزرگتر از 70*70 سانتی متر

نیاز به تکیه گاههای ثابت نظیر تیر فرعی مناسب دارند.

1 - کنسول در جهت عمود بر مقطع ورق:

در این حالت ورق فولادی تحمل هیچگونه باری نداشته و حتما باید لبه آن روی تیرهای کناری قرار بگیرد.

2 - کنسول در جهت موازی مقطع ورق فولادی

در این حالت در صورت نداشتن بارهای متمرکز لبهای همانند دیوارهای پیرامونی میتوان به طول 30 سانتی متر ورق را بیرون تر از تیر اجرا کرد و برای طولهای بیشتر حتما باید از آرماتور تقویتی و یا تیرهای لبهای در زیر آن استفاده شود.

مش گذاری

آرماتور حرارتی در بالای تاج عرشه با حداقل و پوشش بتنی تا 30 میلی متر و حداقل سطح مقطع 0.075 درصد مقطع دال است و در صورتی که از عرشه تنها به عنوان قالب استفاده شود محاسبه مساحت واحد سطح آرماتور حرارتی بر مبنای دالهای متداول بتنی است. حداقل اورلپ مش آرماتور حرارتی به اندازه یک چشمه کامل بوده و در صورت نیاز جهت جلوگیری از برآمدگی و جابجایی مش در حین بتن ریزی آنها را توسط سیم آرماتوربندی به یکدیگر متصل میکنند.

بتن ریزی

در بتن ریزی سقفهای عرشه فولادی تخلیه بتن روی تیرهای اصلی و خارج از وسط دهانه سقف باید تخلیه شود. با توجه به ضخامت کم بتن روی سقف نیاز به ویبره کردن آن نیست و پخش بتن نیز توسط مالههای دستی و ماشینی صورت میپذیرد.

در سقفهای دال عرشه به طرق مختلفی میتوان سقف کاذب را اجرا نمود

تستها و بررسیها شامل تستهای غیر مخرب و مخرب است که باید مطابق با الزامات استاندارد فوق باشد. کلیه بازرسیها و تستها باید مطابق با روش مشخص شده طبق آیین نامه انجام شود.

بررسی چشمی

برای جوشکاری قوسی کشیده گل میخ با فرول سرامیکی، بررسیهای چشمی جهت ارزیابی موارد زیر مورد استفاده قرار گرفته است:

الف) یکنواختی شکل و اندازه Fillet ( مقادیر طراحی جهت جوشکاری گل میخ قوسی کشیده با فرول سرامیکی در ISO 13918 ارائه شده است)

ب) مکان، طول و زاویه گل میخ بعد از جوشکاری

این تست به عنوان یک تست قالب گیری ساده برای چک تقریبی از دادههای جوشکاری انتخابی به کار گرفته میشود. در تست مذکور جوش در معرض خمش قرار میگیرد. اگر مشکوک به وجود ضربه قوس الکتریکی و یا یکی دیگر از نقصهای قابل مشاهده بود گل میخ باید طوری خم شود که منطقه تنش مورد بررسی قرار گیرد. این کار با یکی از دو روش زیر انجام میشود:

آزمایشاتی که علاوه بر تستهای مذکور در روند تولید مورد بررسی قرار میگیرند عبارتند از: تست کششی، تست گشتاور، بررسی ماکرو، بررسی رادیوگرافی

معیارهای پذیرش

جوش گل میخ باید عاری از عیوب، به جز مواردی که توسط بررسیها و تستها مختلف پذیرفته میشوند، باشد. اگر الزامات کیفیت جامعی مطابق با ISO 13834-2 مورد نیاز است، مساحت کل عیوب نباید بیش از 5 درصد منطقه گل میخ تجاوز میکند. هیچ عیبی در سطح شکستگی جوش نباید بزرگ تر از 20 درصد قطر گل میخ باشد. حتی برای عیوب کوچک تعداد عیوب نباید بیشتر از قطر گل میخ بر حسب میلی متر باشد. اگر براساس الزامات کیفیت استاندارد مطابق با ISO 13834-3 جوش گل میخ را مورد بررسی قرار دهیم مساحت کل عیوب نباید از 10 درصد محدود جوش گل میخ تجاوز کند.

در صورت عدم وجود ترک در جوش بعد از خم شدن گل میخ از وسط بسته به روش جوشکاری تا میزان 30 درجه یا 60 درجه تست جوش مورد تایید است. اگر شکستگی با کمی تغییر شکل در ناحیه متاثر از حرارت رخ دهد، جوش پذیری مواد باید چک شود.

سطوح جوش داده شده باید خشک و عاری از چگالش نگهداری شود. هنگامی که درجه حرارت مواد زیر صفر سانتی گراد است دمای پیش گرمایش مناسبی ممکن است لازم باشد.

جهت اجرای برشگیر به روش ذوبی یا همان گل میخ توسط دستگاه استاد ولدر (Stud Welder) کیلووات نیاز است. این توان برق مصرفی را به دو روش میتوان تامین ۱۳۰ به توانی در حدود نمود.

جهت اجرای صحیح گلمیخ بسته به تنظیمات دستگاه و شرایط اجرایی ساختمان به ژنراتوری با توانی بین 160 تا 250 KVA کیلو ولت آمپر نیاز است. آمپر اولیه دستگاه، زمان جوشکاری، طول کابل ها، ضخامت رنگ تیرها، چند لایگی ورق فولادی سختی موضعی تیرها (بر اساس تنشهای حرارتی) و غیره از عمده عوامل تعیین ،(Over Lap) کننده توان ژنراتور مورد نیاز در بازه کاوایی قید شده هستند.

لازم به ذکر است توان اسمی و عملی ژنراتورها با هم تفاوت دارند. لذا ممکن است ژنراتوری با کاوا قادر به تامین برق مورد نیاز دستگاه استادولدر نباشد که مسلما نشان دهنده کم ۱۸۰ توان بودن توان عملی ژنراتور نسبت به توان اسمی آن است. همواره فروشنده یا موجر ژنراتور نسبت به توان واقعی دستگاه خود اطلاع دارد لذار پرسش این سوال جهت حصول اطمینان ضروری است.

تامین برق توسط برق سه فاز شهری هر چند این مورد توصیه نمیشود اما به هر حال یکی از روشهای تامین برق دستگاه استادولدر آمپر با آمپر دهی ۶۴ محسوب میشود. در صورت تامین برق سه فاز شهری یا صنعتی با فیوز برای هر فاز میتوان از آن استفاده کرد اما همواره بدلیل نوساناتی که در فازها بدلیل ۴۰۰ بارکشی غیر مساوی وجود دارد حصول سه فاز یکسان به سختی امکان پذیر است که نتیجتا به دستگاه استادولدر صدمه وارد خواهد کرد.

در بسیاری از موقع این اتفاق میافتد که در محل پروژه برق سه فاز در دسترس نیست و یا اگر هست قدرت کافی برای برقراری قوس الکتریکی قدرتمند در دستگاه استادولدینگ را ندارد که همین امر باعث کیفیت بد جوش و کنده شدن گل میخها میگردد.