بدون تردید در دنیای امروز مهمترین دستاورد بشر متمدن فناوری است. پیشرفت لحظه به لحظه علم بشر او را به مسیری متفاوت با سال های گذشته رهنمون ساخته است. امروزه صادرات تکنولوژی جایگاهی رفیع یافته و شاخص های پیشرفت را تکنولوژی معین می کند. این تکنولوژی منجر به تولید ورق گالوانیزه در صنعت شده است.

فولاد و آهن از جمله فلزاتی هستند که در صنایع مختلف مانند کشاورزی، تولید خودرو، ساختمان سازی، ساخت درب و پنجره و غیره کاربردهای فراوانی دارند. متأسفانه این فلزات در برابر رطوبت مقاوم نیستند و اگر برای طولانی مدت در برابر رطوبت قرار گیرند با اکسیژن موجود در هوا وارد واکنش می شود. نتیجه این فرآیند شیمیایی پدیده ای به نام اکسید آهن یا زنگ زدگی است. طبیعتاً فولاد و آهن زنگ زده از مقاومت خوبی برخوردار نیستند و نمی توان از آن ها در صنایع نام برده شده به خصوص ساخت و ساز بهره برد؛ چرا که در صورت استفاده می توانند خسارات غیر قابل جبرانی را به بار بیاورند.

گالوانیزه کردن ورق های آهنی و فولادی، یک راهکار عالی برای مقاوم کردن فولاد و آهن در برابر رطوبت و زنگ زدگی است. در ادامه قصد داریم به بررسی فرآیند گالوانیزه کردن ورق های فولادی، کاربرد ورق گالوانیزه و همچین مزایای بکارگیری ورق گالوانیزه بپردازیم.

صنعت ساخت و ساز یکی از صنایعی است که در آن از فولاد و آهن به طور گسترده بهره برده می شود. به عنوان مثال، برای اجرای سازه های فولادی، فولاد نقش تعیین کننده ای دارد. همان طور که پیش تر اشاره شد فولاد و آهن در برابر زنگ زدگی و پوسیدگی مقاوم نیستند و در اثر قرارگیری در شرایط آب و هوایی نامساعد و مرطوب به راحتی تسلیم می شوند و از بین می روند؛ بنابراین، برای جلوگیری از فروپاشی سازه های فولادی لازم است که ورق های فولادی مورد استفاده در برابر زنگ زدگی و خوردگی مقاوم سازی شوند.

یکی از استراتژی های رایج برای مقاوم کردن ورق های فولادی و آهنی در برابر زنگ زدگی، گالوانیزه کردن نام دارد. در طی فرآیند گالوانیزه کردن، یک لایه محافظتی فلزی (عمدتاً از جنس روی) بر روی ورقه های فولادی و آهنی برای جلوگیری از زنگ زدگی پوشانده می شود. گالوانیزه کردن یکی از مقرون به صرفه ترین راهکارها برای مقاوم سازی فولاد و آهن در محیط های خورنده است.

ورق های فولادی و آهنی تولید شده به موجب این فرآیند را ورق های گالوانیزه می نامند. در صورت قرارگیری ورق های گالوانیزه در معرض رطوبت، فولاد و آهن سالم باقی می ماند چرا که این لایه محافظتی در برابر عوامل خورنده چون رطوبت به عنوان یک مانع عمل می کند و اجازه نمی دهد که فلز مادر (فولاد و آهن) دچار آسیب شود. در حقیقت این لایه محافظتی است که قربانی می شود نه فولاد و آهن. بسته به ضخامت لایه محافظتی، میزان مقاومت آن در برابر زنگ زدگی متفاوت خواهد بود. قاعدتاً هر چه ضخامت این لایه بیشتر باشد مقاومت آن در برابر پوسیدگی و خوردگی نیز بیشتر خواهد بود.

صنعت قالبسازی در دنیای کنونی به یک صنعت کلیدی تبدیل گردیده و لازمه تولید محصولات جدید و با کیفیت برتر به همراه باقی ماندن در صحنه رقابت وجود یک صنعت قالبسازی پیشرفته است. از طرفی طول عمر محصولات تولید شده و کیفیت ظاهری آن ها برای مصرف کننده و مورد مصرفی بسیار حائز اهمیت بوده و این مساله باعث مطرح شدن علم پوشش ها و پوشش دهی گردیده است.

ترکیب این دو علم در بسیاری از صنایع از جمله صنایع خودرو سازی مطرح شده است. از دلایل مهم استفاده از علم پوشش دهی دور نگه داشتن بدنه خودرو یا هر قطعه صنعتی دیگری از خوردگی و صدمات ناشی از آن می باشد. بدین منظور بر روی قطعه فوق لایه ای از یک فلز فعال تر را می نشانند تا با فدا شدن در محیط خورنده از خوردگی فلز پایه جلوگیری نمایند.

یکی از پوشش های معمول در صنایع به خصوص صنایع اتومبیل سازی فلز روی می باشد که ورق فولادی مورد استفاده در ساخت بدنه خودرو توسط فلز روی پوشش داده می شوند. فلز روی در مقایسه با آهن در جدول پتانسیل فلزات فعالتر می باشد و بنابراین در یک محیط خورنده به صورت آند فدا شونده عمل کرده و قبل از آهن خورده می شود.

از خواص مهمی که پوشش روی باید بر روی ورق گالوانیزه داشته باشد تا به عنوان یک پوشش ایده آل برای فولاد شناخته شود قابلیت شکل پذیری مناسب است. ورق های مورد استفاده در بدنه خودرو ابتدا تحت فرایند گالوانیزاسیون گرفته و بعد از اعمال پوشش بر روی ورق گالوانیزه توسط قالب های مختلف به اشکال متنوعی در می آیند.

بنابراین قابلیت شکل پذیری پوشش روی باید طوری باشد که در حین فرایند شکل دهی از سطح ورق گالوانیزه جدا نشده و دچار گسیختگی نگردد. از طرفی بعد از عملیات شکل دادن هم چنان خاصیت حفاظت از خوردگی ورق فولادی را حفظ نماید. خواص مهمی که در بالا ذکر شد همگی تحت تاثیر عوامل مختلفی مانند ساختار پوشش و میزان تمیزی سطح ورق گالوانیزه می باشند.

شناخت دقیق این عوامل قبل از فرایند گالوانیزاسیون دارای اهمیت می باشد به طوری که با تغییر این عوامل می توان به بهترین حالت پوشش دست یافت. در مورد عوامل موثر بر قابلیت شکل پذیری و مقاومت به خوردگی ورق گالوانیزه مانند ساختار به حال مطالعات و آزمایشات بسیاری صورت گرفته که در بعضی مواقع حتی نتایج متضادی هم به دست آمده است.

روی هنگامی که در آبکاری الکتریکی معمولی و بدون عملیات بعدی مورد استفاده قرار می گیرد. بعد از مدتی در هوا به رنگ خاکستری تیره در می آید. در ورق گالوانیزه گرم نوع و ضخامت پوشش های تشکیل شده در مرحله نخست متاثر از سینتیک میان فلز پایه و فلز روی مذاب می باشد. پوشش های ورق گالوانیزه گرم معمولا از سه ناحیه مجزای فلزی تشکیل شده که از واکنش متالوژیکی میان آهن و روی حاصل می شود. سیستم های حفاظتی عموما در دو گروه قرار می گیرند.

گروه اول مثل اکثر رنگ ها و پلاستیک ها، پوشش حفاظتی را بر روی نمونه مورد نظر به وجود می آورند و گروه دوم متشکل از سیستم حفاظتی نظیر اکثر پوشش های روی است که با استفاده از مکانیزم حفاظت فداشوندگی عمل می کند و حتی بعد از بروز خسارت هم این نوع حفاظت انجام می شود. بنابراین روی هم به دو حالت پوشش تشکیل می دهد. نخست آن هایی که روی با فلز پایه آلیاژی تشکیل نمی دهد و نوع بعدی پوشش هایی است که روی یک ترکیب آلیاژی با فلز پایه ایجاد می کند که در این میان روش غوطه وری گرم یکی از مهم ترین انواع پوشش ها بر روی ورق گالوانیزه از نوع دوم می باشد.

مراحل ساخت ورق گالوانیزه

مقاومت روی در برابر شرایط اتمسفریک به مقدار زیادی بستگی به ماهیت و طبیعت حفاظتی لایه های سطحی حاصل از اکسیدهای پوشش دارد. این لایه های نازک عمدتا از اکسید روی، هیدروکسید روی و کربنات روی تشکیل شده است. نرخ خوردگی یا قدرت محافظت پوشش های ورق گالوانیزه به نوع محیط بستگی دارد.

روی توسط هوای خالص حتی در صورتی که حاوی رطوبت نسبی متوسطی باشد خورده می شود. این عوامل در فلزات دیگر هم اثرات مشابهی دارد ولیکن نرخ خوردگی روی به طور محسوسی کم تر از انواع فولاد در شرایط اتمسفریکی است. بعضی اوقات پوشش های ورق گالوانیزه تحت عملیات بعدی قرار می گیرند مثل رنگ آمیزی که به سیستم دوبلکس معروف است یا عقیم سازی پوشش مثل کروماته کردن که در هر دو حالت بر عمر پوشش افزوده می شود.

مشخصه بارز روی این است که از میان تمام فلزات دیگر به کار رفته جهت حصول پوشش محافظ کم ترین هزینه را به ازای واحد وزن پوشش داراست. رفتار شیمیایی روی به نحوی است که از آهن فعال تر است و احیا کننده قوی تر می باشد لذا نسبت به آن بیشتر اکسید می شود و آهن را از خوردگی محفوظ می دارد.

در این صورت آهن کاتد و روی به عنوان آند بر روی ورق گالوانیزه عمل می کند و با از بین رفتن خود حفاظت آهن را سبب می شود. در صورتی که یک تعریف جامع از ورق گالوانیزه بخواهیم گالوانیزه کردن عبارت است از ایجاد پوشش فلز روی بر سطح فلز پایه آسیب پذیری که کاربرد و مصرف صنعتی دارد و معمولا آهن یا فولاد می باشد.

ضخامت این پوشش بسته به نوع مصرف می تواند تا 200 میکرون باشد. رنگ این پوشش سفید و مایل به خاکستری است و می تواند حالت تزئینی هم داشته باشد. به طرز عمومی پوشش ورق گالوانیزه را به دو طریق می توان ایجاد نمود:

برای تولید ورق های فولادی گالوانیزه متدهای مختلفی وجود دارد که در زیر به طور خلاصه به شرح هر یک خواهیم پرداخت.

روش حرارتی (Hot-Dip Galvanizing)

اولین و مهم ترین روش برای تولید ورق های گالوانیزه، متد گالوانیزه حرارتی است. در این روش، فولاد یا آهن در یک استخر از مذاب روی که دمای آن در حدود 860 درجه فارنهایت (460 درجه سانتیگراد) است، فرو برده می شود. این حمام مذاب یک پیوند متالورژیکی بین روی و فولاد ایجاد می کند. پس از خارج کردن فلز از استخر مذاب، فولاد نسبت به قرار گرفتن در معرض جو واکنش نشان می دهد و روی خالص با اکسیژن مخلوط شده تا اکسید روی تشکیل شود.

اکسید روی با کربن دی اکسید وارد واکنش شده و کربنات روی تشکیل میشود. کربنات روی تشکیل شده نقش یک لایه محافظتی را برای آهن یا فولاد بازی می کند. روش گالوانیزه حرارتی، یک انتخاب اقتصادی و مقرون به صرفه است که می تواند به سرعت بر روی اشکال ساده و پیچیده فولاد اجرا شوند.

گالوانیلینگ (Galvannealin)

گالوانیلینگ نتیجه ترکیب فرآیندهای حرارتی (hot-dip) و گداختگی(annealing) به منظور تولید یک نوع روکش تخصصی و خاص بر روی فولاد است. فرآیند گالوانیزاسیون از طریق حرارت دهی و گداختگی آنی انجام می شود که نتیجه آن تولید یک نوع فلز به رنگ خاکستری مات خواهد بود. فولاد گالوانیل یک محصول آلیاژی (روی - آهن) است. برای تولید ورق های فولادی گالوانیل فلز مادر توسط فرآیند حرارتی توصیف شده در بالا پوشش دهی (روکش) می شود. سپس برای ایجاد و تحکیم پیوند بین فولاد و روکش روی مذاب، در کوره های گداخته حرارت داده خواهد شد.

پیش گالوانیزه (Pre-galvanizing)

این روش بسیار شبیه به روش گالوانیزه حرارتی است. ورق های فلزی ابتدا در یک ماده تمیز کننده غلطانده می شوند. این کار باعث می شود که ورق های فلزی سریع تر برای فرآیند گالوانیزه آماده شوند. سپس این فلز در امتداد یک استخر از روی مذاب به حالت رفت و برگشت، حرکت داده می شود. روکش ایجاد شده بر روی فلز در این روش نسبت به روش حرارتی از یکپارچگی بیشتری برخوردار است.

الکتروگالوانیزه(Electrogalvanizing)

برخلاف متدهای قبلی، در این روش فلز در یک مخزنی از روی مذاب فرو برده نمی شود. در عوض، یک جریان الکتریکی به یک محلول الکترولیتی (سولفات روی) که بعداً بر روی فلز استفاده خواهد شد، اعمال می شود. در صنعت خودروسازی برای تولید بدنه خودروها از ورق های فولادی الکتروگالوانیزه استفاده می شود. دلیل این امر این است که ضخامت لایه محافظتی در این روش کمتر از لایه محافظتی در روش گالوانیزه حرارتی است. بنابراین، رنگ آمیزی ورق ها آسان تر خواهد بود.

فولاد گالوانیزه به دلیل طول عمر بالا و مقاومت زیاد در برابر خوردگی (علاوه بر استحکام و شکل پذیری بالا) یکی از محبوب ترین و پرکاربردترین انواع فولاد است. در ادامه به شرح کاربرد های ورق گالوانیزه در صنایع مختلف خواهیم پرداخت.

پروژه های خورشیدی پس از نصب باید دارای گردش کار مداوم باشند. هر گونه تعمیر و مراقب می تواند منجر به اختلال در فرآیند خدمات رسانی شود. این بدین معنا است که کاربرد ورق فولادی گالوانیزه به علت مقاومت بالا در برابر پوسیدگی در پروژه های خورشیدی بسیار ضروری است چرا که از ایجاد اختلال در کار به علت پوسیدگی پنل ها، جلوگیری می شود.

کاربرد ورق گالوانیزه در صنعت کشاورزی نیز بسیار شایع و متداول است. رطوبت و آب دو جز لاینفک صنعت کشاورزی هستند. بنابراین نیاز است که تجهیزات فلزی به کار برده شده در این صنعت در برابر پوسیدگی و خوردگی از مقاومت کافی برخوردار باشند. ورق های فولادی گالوانیزه گزینه ای ایده آل هستند چرا که حتی در محیط های خورنده و مرطوبی چون گلخانه ها برای دهه ها دوام می آورند.

اگرچه تا دهه هشتاد میلادی ورق های فولادی گالوانیزه تنها در تولید خودروهای لوکس و مدلب الا مورد استفاده قرار می گرفت، اکنون کاربرد ورق فولادی گالوانیزه در تولید بدنه اتومبیل ها در صنعت خودروسازی بسیار عادی و طبیعی است و حتی به یک استاندارد تبدیل شده است. دلیل اصلی این امر مقاومت شدید ورق های فولادی گالوانیزه در برابر پوسیدگی می باشد.

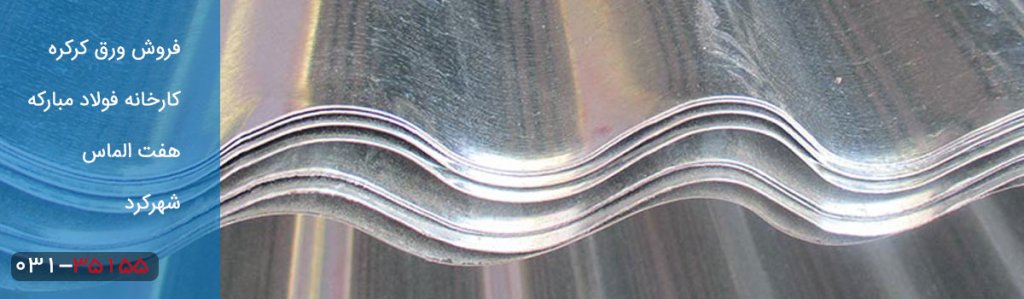

شاید یکی از شایع ترین کاربرد های ورق های گالوانیزه در صنعت ساختمان سازی می باشد. خاصیت ضد پوسیدگی و طول عمر بالا، این ورق ها را به گزینه ای محبوب در این صنعت تبدیل کرده است. یکی دیگر از دلایل کاربرد ورق گالوانیزه در صنعت ساخت و ساز، زیبایی ظاهری این ورق ها است. "درخششی" که فولاد گالوانیزه دارد حالتی مدرن به آن می بخشد و استفاده از آن در معماری مدرن رایج است.

نگهداری و مراقبت از خطوط تلفن کار آسان و راحتی نیست چرا که این خطوط در ارتفاع قرار دارند و دسترسی به آن ها کاری آسان نمی باشد. بنابراین، در سیم کشی خطوط تلفن از ورق فولادی گالوانیزه استفاده می شود که در این صورت خطر آسیب دیدن و نیاز به تعمیر و نگهداری به شدت کاهش می یابد.

از دیگر کاربردهای ورق گالوانیزه در تولید کیس های کامپیوتر و ابزارهای دقیق است. دلیل این امر نیز به مقاومت بالای ورق های فولادی گالوانیزه در برابر خوردگی و پوسیدگی می باشد.

همان طور که در بالا اشاره شد صنایع زیادی از فلز گالوانیزه و در نتیجه مزایای آن بهره می برند. از جمله مزایای بکارگیری ورق گالوانیزه عبارتند از:

هزینه تمام شده ورق های فولادی گالوانیزه در مقایسه با سایر انواع فولاد نسبتاً پایین تر است. ممکن است در مقایسه با سایر انواع فولاد موجود در بازار که با روش های دیگر مقاوم سازی شده اند، هزینه اولیه این نوع ورق های فولادی زیاد به نظر برسد، اما از آنجایی که این نوع ورق ها بسیار مقاوم هستند هزینه تعمیر و نگهداری آن ها بسیار اندک است. بنابراین، این محصولات برای سرمایه گذاری طولانی مدت بسیار مقرون به صرفه می باشد.

انتظار می رود که ورق های فولادی گالوانیزه در شرایط نرمال و عادی بیش از 50 سال و در شرایط آب و هوایی نامناسب و محیط های خورنده بالای 20 سال دوام بیاورند.

میزان آهن موجود در فولاد بسیار مستعد پوسیدگی و زنگ زدگی است. اضافه شدن لایه محافظتی روی (zinc) از پوسیدگی فولاد جلوگیری می کند چرا که این لایه مانند یک مانع بین فولاد و رطوبت و اکسیژن عمل می کند.

ورق های فولادی گالوانیزه علاوه بر اینکه در برابر پوسیدگی و زنگ زدگی بسیار مقاوم هستند، از سختی شگفت انگیزی نیز برخور دارند؛ بدین معنا که در برابر سایر آسیب ها به راحتی تسلیم نمی شوند (آسیب های ناشی از هنگام حمل و نقل و جابجایی).

به دو علت یکی عدم انتقال گازهای سمی و خطرناک به محیط اطراف و دیگری عدم نیاز به مراقبت و نگهداری به علت مقاومت بالا در برابر پوسیدگی ، گفته می شود که ورق های فولادی گالوانیزه دوستدار محیط زیست هستند.

کلام آخر

ساختار آهن به گونه ای است که به سرعت با اکسیژن هوا وارد واکنش می شود و در نتیجه زنگ می زند. از آنجا که درصد زیادی از فولاد را آهن تشکیل می دهد، این فلز نیز در معرض خطر پوسیدگی و خوردگی قرار دارد و به دلیل این که این دو فلز به طور گسترده در صنایع مختلف کاربرد دارند، مقاوم بودن آن ها در برابر زنگ زدگی از اهمیت ویژه ای برخوردار است. یکی از چاره های اندیشیده شده برای مقاوم سازی این دو فلز در برابر زنگ زدگی، گالوانیزاسیون است که به مزایا و کاربردهای ورق گالوانیزه در این مقاله اشاره شد.