اکستروژن لوله آلومینیوم، فرآیندی است که امکان شکل دهی این فلز را به لوله هایی با ابعاد و ویژگی های دقیق فراهم می کند. این تکنیک صنعتی، با ترکیب فشار، دما و خلاقیت مهندسی، محصولاتی تولید می کند که در صنایع گوناگون مانند خودروسازی، هوافضا و ساخت و ساز نقشی کلیدی ایفا می کنند.

در این مقاله، به زبانی ساده و روان، به بررسی چیستی این فرآیند، مراحل اکستروژن لوله آلومینیوم و مطالب دیگر حول و حوش این عنوان، خواهیم پرداخت.

اکستروژن لوله آلومینیوم فرآیندی است که در آن بیلت های آلومینیومیِ گرم شده تا 400 درجه سانتی گراد، تحت فشار از قالب هایی با مقاطع مشخص عبور داده می شوند تا پروفیل ها یا لوله هایی با شکل های متنوع تولید شود. این روش که در آن لوله کاملا بدون درز تولید می شود، به دلیل انعطاف پذیری بالا و امکان تولید مقاطع پیچیده، در صنایع مختلفی مانند ساختمان سازی، خودروسازی و الکترونیک کاربرد دارد. قیمت لوله آلومینیوم اکسترود شده از انواع درزدار بیشتر است.در ادامه دو نوع اکستروژن لوله آلومینیوم را معرفی می کنیم.

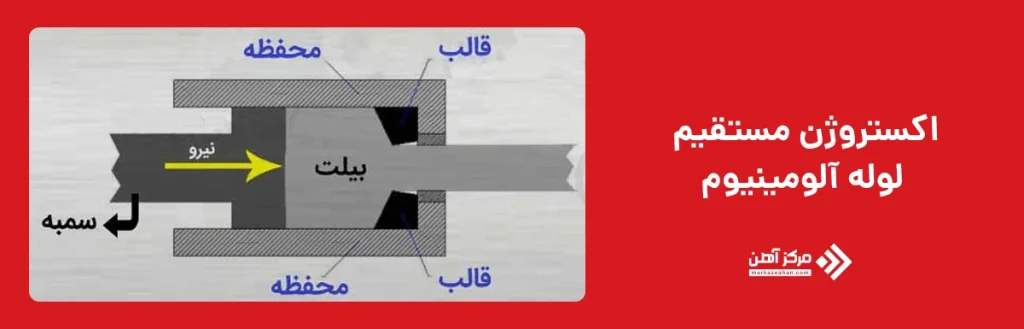

در اکستروژن مستقیم، بیلت آلومینیومی با اعمال فشار از طریق سنبه، از قالب ثابت عبور کرده و به شکل مورد نظر در می آید. در این روش اکستروژن لوله آلومینیوم، بیلت و سنبه در یک جهت حرکت می کنند که منجر به ایجاد اصطکاک بیشتر و نیاز به نیروی بالاتر می شود.

در اکستروژن غیر مستقیم، قالب به سمت بیلت ثابت حرکت می کند و فلز از طریق حفره قالب به سمت عقب جریان می یابد. این روش اکستروژن لوله آلومینیوم به دلیل کاهش اصطکاک بین بیلت و محفظه، به نیروی کمتری نیاز دارد و حرارت کمتری تولید می کند.

خدمات اکسترود آلومینیوم امکان تولید طیف گسترده ای از اشکال را فراهم می کند. این اشکال شامل پروفیل های استاندارد مانند زاویه ها، کانال ها و لوله ها و همچنین پروفیل های سفارشی با مقاطع پیچیده برای کاربردهای معماری، خودروسازی و الکترونیک است. انعطاف پذیری فرآیند اکستروژن لوله آلومینیوم، به طراحان اجازه می دهد تا پروفیل های متنوعی را ایجاد کنند. لازم به ذکر است که ما در این مقاله بر ساخت لوله های آلومینیومی تمرکز داریم.

در ادامه فرآیند اکستروژن آلومینیوم را مرحله به مرحله بررسی می کنیم.

در ابتدای اکستروژن لوله آلومینیوم، قالب های اکستروژن، که از فولاد مقاوم ساخته شده اند، گرم می شوند. این قالب ها تا دمای 450-500 درجه سانتی گراد پیش گرم می شوند. پیش گرمایش قالب ها، از ایجاد شوک حرارتی جلوگیری کرده و به طول عمر قالب ها اضافه می کند.

علاوه بر این، کاهش اصطکاک در هنگام عبور بیلت از قالب، اهمیت زیادی دارد. به همین دلیل، پس از گرم کردن قالب ها، آنها با مواد روان کننده پوشش داده می شوند تا جریان مواد به راحتی صورت پذیرفته و هیچ گونه مقاومتی ایجاد نشود.

بیلت های آلومینیومی، که ماده اولیه این فرآیند هستند، باید پیش از شروع فرآیند اکستروژن لوله آلومینیوم در کوره های مخصوص کارخانه اکسترود آلومینیوم، تا دمای 400-500 درجه سانتی گراد گرم شوند. این دما باعث نرم شدن آلومینیوم شده و امکان شکل دهی راحت آن را فراهم می کند. بیلت ها در این مرحله برای فرایند بعدی آماده می شوند و به حالتی مناسب برای عبور از قالب و شکل گیری در می آیند.

پس از پیش گرمایش، بیلت ها با دقت و به کمک ابزارهای مکانیکی به محفظه دستگاه اکستروژن لوله آلومینیوم منتقل می شوند. این مرحله بسیار مهم است زیرا باید بیلت در موقعیت دقیقی قرار گیرد تا برای فرآیند بعدی آماده شود.

در این مرحله اکستروژن لوله آلومینیوم، بیلت های گرم شده به محفظه پرس اکستروژن منتقل می شوند. پس از قرارگیری بیلت در محفظه، مواد روان کننده به سطح آن اضافه می شود تا جریان مواد به راحتی و بدون ایجاد مقاومت انجام شود. این روان کننده ها باعث کاهش اصطکاک بین بیلت و محفظه شده و فرآیند اکستروژن را تسهیل می کنند.

در این مرحله اکستروژن لوله آلومینیوم، سنبه پرس با فشار بسیار بالا بیلت را از داخل قالب عبور می دهد. این فشار، باعث می شود تا بیلت به شکل مورد نظر درآید و لوله آلومینیومی ایجاد شود. این مرحله پایه و اساس تولید لوله های اکسترود شده است و کیفیت این مرحله مستقیماً بر کیفیت محصول نهایی تاثیر می گذارد.

پس از عبور لوله آلومینیومی از قالب، آن را به طول های مشخص برش می دهند. این برش اولیه، به کنترل بهتر فرآیند های بعدی کمک کرده و به ویژه در فرایند خنک سازی، کنترل دقیق ابعاد و طول لوله ها ضروری است. این برش ها به فرآیندهای بعدی اکستروژن لوله آلومینیوم مانند کشش و تراز کردن هم کمک می کنند.

لوله های آلومینیومی برش خورده به محوطه ای مخصوص برای خنک شدن منتقل می شوند. در این مرحله، لوله ها باید به دمای محیط برسند. خنک سازی کنترل شده به حفظ خواص مکانیکی آلومینیوم کمک کرده و از تغییر شکل و تاب برداشتن لوله ها جلوگیری می کند.

پس از خنک سازی، لوله ها وارد مرحله کشش می شوند. در این مرحله اکستروژن لوله آلومینیوم، لوله ها تحت کشش قرار می گیرند تا هرگونه انحراف یا تاب اصلاح شود. کشش و تراز کردن اکستروژن ها، به اطمینان از صاف و هم تراز بودن آنها کمک کرده و ابعاد نهایی آنها را به دقت تنظیم می کند.

در نهایت، لوله های آلومینیومی تراز شده، به طول های نهایی بر اساس جدول سایز لوله آلومینیومی برش داده می شوند. این برش ها با دقت بالایی انجام می شوند تا محصول نهایی مطابق با استانداردهای مورد نظر باشد. برش نهایی تعیین کننده شکل و ابعاد دقیق محصول است و باید طوری باشد که لوله برای صنایع مورد نظر کاملا مناسب باشد.

اکستروژن آلومینیوم اصفهان و دیگر شهرها، به برش نهایی ختم نمی شود. بلکه ممکن است پس از آن عملیات ثانویه ای بر روی لوله انجام شود. در ادامه این عملیات ثانویه اکستروژن لوله آلومینیوم را بررسی می کنیم.

پس از اتمام فرآیند اکستروژن لوله آلومینیوم، لوله های آلومینیومی به منظور بهبود خواص مکانیکی و ظاهری، تحت عملیات ثانویه قرار می گیرند. این عملیات شامل فرآیند های حرارتی، پوشش دهی و ماشین کاری است که هر کدام نقش مهمی در ارتقاء کیفیت محصول نهایی دارند.

در این مرحله اکستروژن لوله آلومینیوم، لوله های اکسترود شده، با استفاده از دستگاه های ماشین کاری مانند فرز، تراش و مته، به ابعاد و شکل های مورد نظر تبدیل می شوند. این عملیات به دقت بالایی نیاز دارد تا از انحرافات ابعادی جلوگیری شده و سطحی صاف و بدون نقص حاصل گردد.

بلاستینگ یا سندبلاستینگ فرآیندی است که در آن سطح آلومینیوم با استفاده از ذرات ساینده مانند شن یا گوی های فولادی، تمیز و صیقل داده می شود. این عملیات به حذف اکسیدها، آلودگی ها و ناصافی های سطحی کمک کرده و سطحی یکنواخت و آماده برای مراحل بعدی مانند رنگ آمیزی یا آندایزینگ فراهم می کند.

آندایزینگ یک فرآیند الکتروشیمیایی است که در آن سطح آلومینیوم به لایه ای اکسیدی تبدیل می شود. این لایه اکسیدی، مقاومت در برابر خوردگی را افزایش داده و امکان رنگ آمیزی را فراهم می کند. همچنین، لایه آندایز شده به عنوان یک عایق الکتریکی عمل کرده و دوام محصول را بهبود می بخشد.

پس از آندایزینگ، لوله های آلومینیومی را می توان با استفاده از رنگ های مخصوص، رنگ آمیزی کرد. این رنگ ها به صورت الکترواستاتیک یا با استفاده از رنگ های پودری اعمال می شوند. رنگ آمیزی نه تنها به زیبایی ظاهری محصول می افزاید، بلکه مقاومت در برابر شرایط جوی و سایش را نیز افزایش می دهد.

با انجام این عملیات ثانویه، پروفیل های آلومینیومی به خواص مکانیکی و ظاهری مطلوبی دست می یابند که آنها را برای استفاده در صنایع مختلف مانند ساختمان سازی، خودروسازی و الکترونیک مناسب می سازد.

عیوب اکستروژن

عیوب شایع در فرآیند اکستروژن لوله آلومینیوم شامل مشکلاتی چون بیلت معیوب (آخال، ترک های داخلی، اکسید نامحلول)، قالب نامناسب (عدم پیش گرم یا دقت ابعادی کم) و مشکلات حین فرآیند مانند فشار نامناسب و اصطکاک بالا هستند. این عیوب می توانند به عدم تطابق لوله ها با استانداردهای مهندسی یا نیازهای مشتری منجر شوند. با توجه به بالا بودن قیمت اکسترود آلومینیوم، لازم است این عیوب تا حد ممکن رفع گردند. در ادامه برخی از این عیوب را بررسی می کنیم.

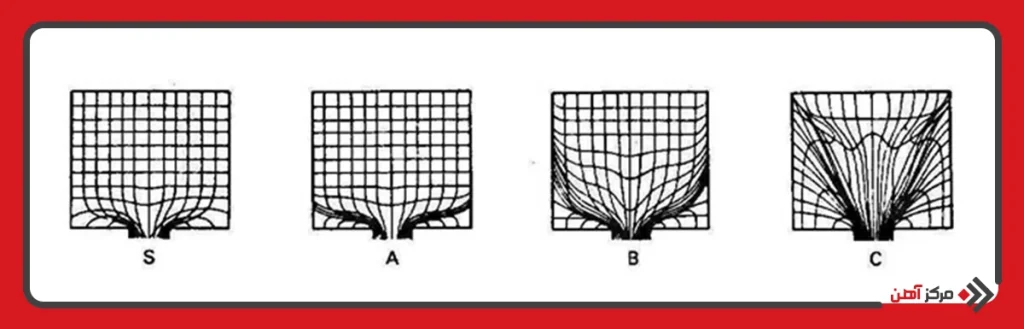

در فرآیند اکستروژن آلومینیوم، جریان مواد نقش حیاتی در کیفیت و ویژگی های نهایی لوله ها دارد. الگوهای مختلف جریان مواد می توانند منجر به عیوبی در محصول نهایی شوند. در ادامه، به چهار الگوی اصلی جریان مواد و تأثیرات آنها می پردازیم.

در این حالت، جریان مواد بسیار یکنواخت و همگن است و بدون در نظر گرفتن اصطکاک بین بیلت و قالب، مواد به صورت یکپارچه از قالب عبور می کنند. این الگو زمانی رخ می دهد که سطح محفظه قالب و قالب ها به طور کامل روغن کاری شده باشند. در این شرایط، احتمال ایجاد عیوبی مانند لوله ای شکل شدن (پایپینگ) کاهش می یابد.

در این حالت، بین بیلت و محفظه هیچ گونه اصطکاکی وجود ندارد، اما اصطکاک قابل ملاحظه ای در سطح قالب و بیلت مشاهده می شود. این نوع جریان مواد، منجر به ایجاد منطقه مرده می شود که ناحیه تغییر شکل کمی بزرگتر از حالت قبلی s است. در این الگو، مواد در ناحیه ای از قالب به صورت ایستا باقی می مانند که می توانند منجر به ناهماهنگی در ضخامت لوله شوند.

در این حالت، اصطکاک هم بین بیلت و محفظه وجود دارد و هم در سطح قالب و بیلت. علاوه بر این، منطقه مرده کاملاً صلب نیست و می تواند تا حدودی بر جریان مواد تأثیر بگذارد. این الگو منجر به توزیع نامتوازن تنش ها در سطح لوله شده که می تواند کیفیت نهایی محصول را تحت تاثیر قرار دهد.

این حالت مشابه الگوی B است، با این تفاوت که اصطکاک بسیار بالا می رود و تنش برشی در نواحی محیطی که معمولاً سردتر هستند، بسیار بیشتر از مرکز است. در این شرایط، مخروط منطقه مرده بسیار بزرگ تر است و از سر تا ته بیلت امتداد می یابد. این الگو می تواند منجر به ایجاد ترک های داخلی و کاهش کیفیت مکانیکی پروفیل ها شود.

درک این الگوها و تاثیرات آنها بر کیفیت نهایی لوله های آلومینیومی، برای بهینه سازی فرآیند اکستروژن و کاهش عیوب ضروری است.

این عیب اکستروژن لوله آلومینیوم به ویژه در آلیاژهای گروه ۶۰۰۰ مشاهده می شود. در این حالت، جدایش حلقوی بین هسته داخلی و ناحیه خارجی بیلت در سطح مقطع ایجاد می شود. اصطکاک بین بیلت و محفظه سبب می شود لایه های سطحی بیلت در تماس با دیواره محفظه ثابت بمانند، در حالی که هسته بیلت از زیر آن برش می خورد و به سمت جلو حرکت می کند. جریان مواد شکل مخروطی پیدا می کند و منجر به عیوبی مانند لوله ای شکل شدن می شود.

این عیب اکستروژن لوله آلومینیوم زمانی رخ می دهد که ترک هایی در مرکز پروفیل اکسترود شده تولید و گسترش یابند. این پدیده به عنوان مرکز انفجار یا مرکز ترک خوردگی شناخته می شود. ترک ها ناشی از تنش هیدرواستاتیک کششی در مرکز ناحیه تغییر شکل در قالب هستند.

استفاده از روش اکستروژن لوله آلومینیوم دارای مزایای زیر است.

لازم به ذکر است که قیمت ورق آلومینیوم که برای ساخت لوله در روش هایی غیر از اکستروژن استفاده می شود، به دلیل تغییرات انجام شده روی آن، نسبت به بیلت های آلومینیوم بیشتر است. اما به دلیل نیاز به تجهیزات پیشرفته، قیمت اکستروژن لوله آلومینیوم از روشی که بر جوشکاری ورق ها تکیه دارد بیشتر است.

عوامل موثر بر فرآیند اکستروژن آلومینیوم شامل موارد زیر است.

سرعت اکستروژن تاثیر زیادی بر کیفیت و هزینه فرآیند دارد. سرعت بالاتر ممکن است موجب کاهش کیفیت و دقت قطعه شود.

نسبت طول به عرض قطعه در اکستروژن باید متناسب باشد تا فشار و تنش در فرآیند به حداقل برسد.

دمای بیلت باید کنترل شده باشد. دمای بالاتر باعث افزایش شکل پذیری و بهبود کیفیت می شود.

پرس یا فشار وارد بر بیلت باید به گونه ای تنظیم شود که اکستروژن بدون نقص انجام گیرد.

پیچیدگی شکل قطعه بر فشار و شرایط اکستروژن تاثیر می گذارد و ممکن است نیاز به تنظیمات خاص داشته باشد.

پس از اکستروژن، قطعات نیاز به فرآیند های بعدی مانند آنیلینگ (حرارت دهی)، برش دقیق و پرداخت دارند تا خواص مکانیکی و سطحی مطلوب حاصل شود. همچنین، بررسی کیفیت و دقت ابعاد برای اطمینان از تطابق با استانداردها و نیازهای مشتری ضروری است. این مراحل تضمین کننده کیفیت نهایی محصول هستند.

عوامل موثر در قیمت اکسترود آلومینیوم شامل موارد زیر است:

نوع آلومینیوم و کیفیت آن بر قیمت تاثیر زیادی دارد. آلومینیوم های با کیفیت بالا و ویژگی های خاص، قیمت بیشتری دارند.

هرچه ابعاد و پیچیدگی قطعه بیشتر باشد، هزینه تولید نیز افزایش می یابد.

تولید در مقیاس بزرگ هزینه ها را کاهش می دهد، زیرا تجهیزات و فرآیند ها بهینه تر می شوند.

فرایندهایی مثل آندایزینگ و رنگ آمیزی، هزینه اضافی به تولید اضافه می کنند.

هزینه های حمل و نقل با توجه به محل تولید، به قیمت نهایی افزوده می شود.

نوسانات قیمت مواد اولیه مانند بیلت آلومینیوم مستقیماً بر هزینه تولید تاثیر دارند. لازم به ذکر است که قیمت آهن بر قیمت اکستروژن لوله آلومینیوم تاثیری ندارد.

جمع بندی

اکستروژن لوله آلومینیوم فرآیندی است که در آن بیلت های آلومینیومی تحت فشار از قالب عبور داده می شوند تا لوله هایی با ابعاد دقیق تولید شوند. این روش در صنایع مختلف مانند خودروسازی و ساختمان سازی کاربرد دارد و به دلیل تولید لوله های بدون درز، مقاومت بالایی دارد. این فرآیند دارای مزایایی چون دقت بالا، تنوع طراحی و کاهش ضایعات است، اما هزینه بالای تجهیزات و قالب سازی از معایب آن به شمار می رود.

سوالات متداول

اکستروژن آلومینیوم فرآیندی است که در آن بیلت های آلومینیومی تحت فشار از قالب عبور داده می شوند تا به لوله های مورد نظر تبدیل شوند.

این روش امکان تولید قطعات با اشکال پیچیده، دقت ابعادی بالا و سطح یکنواخت را فراهم می کند و لوله های تولیدی به این روش به دلیل نداشتن درز بسیار مقاوم هستند.

هزینه بالای قالب سازی و محدودیت در تولید قطعات با ضخامت های بسیار کم از جمله معایب این فرآیند است.