اگر کمی با دقت به اطرافتان نگاه کنید متوجه خواهید شد که بسیاری از لوازم مورد استفاده از انواع محصولات فلزی، مانند ورق گالوانیزه ساخته شدهاند. با ورود به دنیای ورقهای گالوانیزه، شاهد تکنولوژیهایی هستیم که نه تنها از فولاد در برابر عوامل مخرب محافظت میکنند بلکه با ارائه ترکیبی از زیبایی و کارایی، نیاز صنایع مختلف را برآورده میسازند. جهت استعلام قیمت ورق گالوانیزه می توانید با کارشناسان مجموعه در تماس باشید…..

اما ورق گالوانیزه چیست و چه تفاوتی با ورقهای فولادی معمولی دارد؟ ورق گالوانیزه در واقع همان ورق معمولی است که با لایهای از فلز روی (Zn) پوشش داده شده است. این ورقها طی فرآیندی به نام گالوانیزاسیون Galvanization تولید میشوند؛ به این صورت که ورق را در فلز روی مذاب فرو میبرند.

با ایجاد لایهای محافظ بر سطح ورق از واکنشهای شیمیایی مضر فولاد در محیط جلوگیری میشود. این ورقها به دلیل پوشش روی، مقاومت بالاتری در برابر خوردگی دارند، استفاده از آنها در شرایط جوی مختلف مانعی ندارد، طول عمرشان بالاست پس هزینه نگهداری کمتری داشته و معمولا ظاهر براق و یکنواختی دارند.

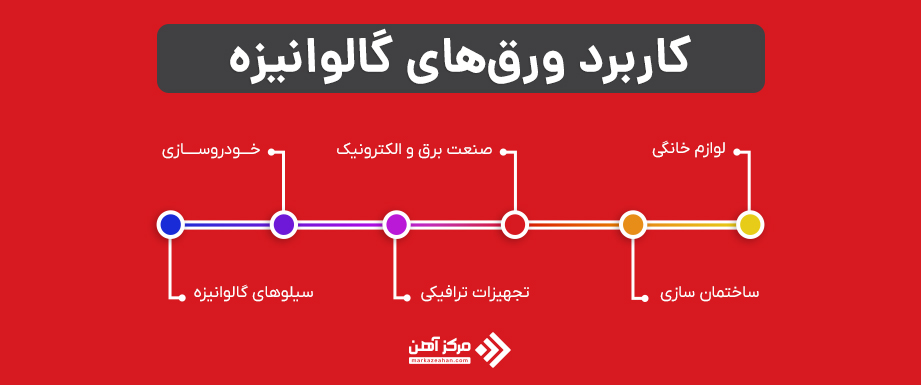

از انواع ورق گالوانیزه به صورت گسترده در صنایع مختلف استفاده میشود؛ به کمک راهنمای خرید ورق گالوانیزه، انتخاب و خریدی مطمئن را تجربه کنید. در ادامه توضیح میدهیم که کاربرد ورق گالوانیزه چیست:

تولید لوازم خانگی

در بسیاری از لوازم خانگی مانند یخچال، کولر، لباسشویی، ظرف شویی و … از ورقهای گالوانیزه استفاده میشود. علت اصلی استفاده از این ورقها در وسایل حساسی مانند فریزر، یخچال، کولر، کانالهای تهویه و … محیطهای مرطوب و خورنده است که خیلی سریع ورقهای آهنی بدون پوشش را تخریب میکنند.

تولید لوازم برقی و الکترونیکی

در سیستمهای سیمکشی برق، استفاده از ورق گالوانیزه برای محافظت از کابلها و سیمها در برابر عوامل محیطی بسیار مهم است. کیسهای کامپیوتر، روکشهای محافظ برای تجهیزات مخابراتی و جعبههای توزیع برق همگی از ورقهای گالوانیزه ساخته میشوند.

صنعت خودروسازی

ورق گالوانیزه به کار رفته در سقف و بدنه خودرو نقش بسیار مهمی در استحکام و دوام آن ایفا میکند. در واقع در عین مقاومت بالا باید قابلیت شکلپذیری و رنگ پذیری خوبی داشته باشد تا طراح با آزادی عمل کار خود را انجام دهد.

صنعت ساختمان

معمولا یکی از بزرگترین مصرف کنندگان ورق گالوانیزه، افراد فعال در حوزه ساخت و ساز هستند. در ساختمانسازی برای ساخت ساندویچ پانلها از ورق گالوانیزه استفاده میکنند. جنس ورق گالوانیزه مخصوص ساخت و ساز با ورق مورد استفاده در تولید لوازم خانگی میتواند یکی باشد اما ضخامت و نوع ورق باید متناسب با کاربرد انتخاب شود.

ساخت سیلوهای گالوانیزه

سیلوها که انبارهایی برای ذخیره مواد غذایی انسانی و حیوانی هستند، در دو نوع بتنی و فلزی وجود دارند که نوع فلزی آنها از ورقهای گالوانیزه ساخته میشوند. این ورقهای گالوانیزه با تکنولوژی رول فرمینگ تولید شدهاند.

تولید ورق عرشه فولادی

طرحهای خاص زیادی را میتوان روی ورقهای گالوانیزه پیاده کرد که یکی از نمونههای آن ساخت ورقهای مورد استفاده در عرشه فولادی است. در واقع ویژگی شکل پذیری بسیار عالی ورقهای گالوانیزه کاربردهای آن را بیش از پیش گسترش داده است.

برای تولید ورق گالوانیزه روشهای مختلفی وجود دارد، هر کدام از این روشها خواص ورق گالوانیزه را تغییر میدهند و میتوانند نوع کاربری محصول را مشخص کنند. اما کلیت مقدمه تولید ورق گالوانیزه (با هر روشی) یکی است:

غلظت اسیدهای موجود در این محلولها باید 10 تا 15 درصد و دمای آن بین 60 الی 80 درجه سانتیگراد باشد. پس از اینکه مراحل بالا طی شد، نوبت به پوشش روی میرسد که با روشهای مختلف انجام میشود:

روش الکتروگالوانیزه (Electrogalvanization)

روش الکترو گالوانیزه توسط عبور جریان الکتریسیته انجام میشود. در این روش فلز روی در محلولی از نمک و روی قرار میگیرد. طی فرآیند آند و کاتد، لایهای از روی به سطح فولاد متصل شده و گالوانیزاسیون به این صورت انجام میشود. ویژگیهای این روش عبارتند از:

روش گالوانیزه گرم یا حرارتی (Hot-Dip Galvanizing)

حدود 150 سال است که ورقها را با این روش گالوانیزه میکنند؛ به این صورت که ورق را در وان روی فرو میبرند در این حالت فلز به دمایی حدود 460 درسانتیگراد میرسد! پس از اینکه فلز را از وان مذاب خارج میکنند، واکنش با اکسیژن و کربن، لایه مقاوم را تشکیل میدهد. ویژگیهای این روش عبارتند از:

روش پیش گالوانیزاسیون (Pre-galvanization)

فرآیند روش Pre-galvanization مانند مشابه Hot-Dip Galvanizing است! به این صورت که قطعه را در حمامی از فلز روی فرو برده سپس آن را در دمای طبیعی اتاق سرد میکنند. این روش معمولا بر روی قطعاتی انجام میشود که از قبل شکل گرفته و گالوانیزاسیون، فرآیند نهایی آن است. ویژگیهای این روش عبارتند از:

انواع ورق گالوانیزه را میتوان از لحاظ ظاهری و از لحاظ روش تولید دسته بندی کرد؛ سعی داریم در جداول زیر شما را با انواع ورق فولادی گالوانیزه و تفاوت آنها آشنا کنیم:

انواع ورق گالوانیزه بر اساس شکل ظاهری

ویژگی | ورق گالوانیزه بدون گل | ورق گالوانیزه گل درشت | ورق گالوانیزه گل ریز |

|---|---|---|---|

|

ظاهر سطح ورق |

صاف و براق |

سطح مات |

سطح نسبتا براق |

|

میزان ناخالصی |

کمترین میزان ناخالصی |

بیشترین میزان ناخالصی |

متوسط |

|

کاربرد |

کاربرد ظاهری (خاص) |

کاربرد عمومی |

محیط صنعتی |

|

قیمت |

نسبتا بالا |

قیمت پایین |

کمتر از نوع بدون گل |

اگر این سوال برای شما پیش آمده که گل در ورق های گالوانیزه چیست؟ پیشنهاد میشود حتما مقاله “گل ورق گالوانیزه” را بخوانید.

انواع ورق گالوانیزه بر اساس روش تولید

| ویژگی | ورق گالوانیزه گرم | ورق گالوانیزه سرد |

|---|---|---|

| فرآیند تولید | غوطهوری در حمام مذاب | پوششدهی الکترولیتی |

| دمای فرآیند | حدودا 450 درجه سانتیگراد | دمای محیط (پایینتر از گالوانیزه گرم) |

| سرعت تولید | حدود 180 متر بر دقیقه | کمتر از گالوانیزه گرم |

| ضخامت پوشش | ضخامت بالا، قابلیت ایجاد پوشش ضخیم | ضخامت کم |

| واکنش پوشش | تشکیل پوشش چسبنده پس از واکنش با فلز مذاب روی | رسوب روی (Zn) به صورت الکترولیتی |

| کنترل ضخامت پوشش | تا حدودی قابل کنترل | کنترل ضخامت با دقت بالا |

| تاثیر دما بر ورق | ممکن است ساختار ورق تغییر کند | ساختار ورق هیچ تغییری ندارد |

| مقاومت به خوردگی | بسیار بالا | نسبت به گالوانیزه گرم کمتر |

| کاربردها | مناسب برای کاربردهای سنگین و محیطهای سخت | مناسب برای کاربردهای دقیقتر و کنترلشده |

بد نیست بدانید به جز موارد بالا، دسته بندی دیگری که میتوان برای ورقهای گالوانیزه عنوان کرد، بر اساس ضخامت روی (Zn) است که مصرف کننده متناسب با کاربرد و شرایط محیطی میتواند ضخامتهای مختلفی از ورق گالوانیزه را استفاده نماید.

ابعاد ورق گالوانیزه رولی از نظر ضخامت بین 0.3 تا 2.5 میلیمتر و عرض آن 100 و 125 سانتی متر است. طول این ورق ها متغیر و وزن آنها بین 5 تا 7 تن می باشد.

| ورق گالوانیزه رولی (کویل) | ضخامت ورق گالوانیزه (mm) | عرض (cm) | طول | وزن |

|---|---|---|---|---|

| ابعاد | بین 0.3 تا 2.5 | 100 و 125 | متغییر | بین 5 الی 7 تن |

ضخامت ورق گالوانیزه فابریک یا شیت نیز بین 0.3 تا 5 میلی متر و عرض آن 100 یا 125 سانتی متر است. وزن محصول برای طول 200 و 250 سانتی متر هم بین 4.8 تا 125 کیلوگرم می باشد.

ورق گالوانیزه را در بازار به صورت رول یا شیت میبینیم که هر یک استانداردهای خاص خود را دارند. در جدول استاندارد ورق گالوانیزه میتوانید ابعاد دقیق این محصول فولادی را با جزئیات بررسی کنید.

ورق گالوانیزه شیتی (فابریک) | ضخامت ورق گالوانیزه (mm) | عرض (cm) | طول (cm) | وزن |

|---|---|---|---|---|

| ابعاد |

بین 0.3 تا 5 |

100 و 125 |

200 و 250 |

بین 4.8 تا 125 |

در رابطه با ضخامت ورق گالوانیزه باید گفت یکی از مواردی که میتواند میزان فرم پذیری و انعطاف این محصول را تغییر دهد، اندازه ضخامت آنها است! بدیهی است هر چه ضخامت کمتر باشد، وزن ورق گالوانیزه، کاهش پیدا کرده و میزان شکل پذیری و انعطاف ورق نیز بیشتر خواهد بود؛ ورقهای گالوانیزه با ضخامتهای بالا انعطاف کمتر و قیمت متفاوتی دارند. مثلا قیمت ورق گالوانیزه 1 میلیمتر از ورق گالوانیزه 2 میلیمتر ارزانتر است و متناسب با ضخامت انعطاف کمتری دارد.

در نهایت برای پاسخ به این سوال که ورق گالوانیزه چیست و چه مزایایی دارد؟ میتوانیم بگوییم که ورق گالوانیزه نوعی فولاد پوشیده شده با روی است که به دلیل مقاومت بالا در برابر خوردگی و زنگ زدگی، گزینه ای ایده آل برای مصارف مختلف در صنایع ساختمانی، صنعت، زیرساخت و کشاورزی می باشد.

کارخانه های تولید ورق گالوانیزه با ارائه محصولات با کیفیت و مقاوم، نقش حیاتی در توسعه صنایع و بهبود شرایط اقتصادی کشور دارند. ایجاد اشتغال، افزایش صادرات و پیشرفت در تکنولوژی از جمله تاثیرات مثبت وجود این تولید کنندگان است. در ادامه لیستی از این کارخانهها را در اختیار شما قرار میدهیم:

بله، به عنوان مثال اگر برای یک پروژه انعطاف پذیری ورقهای گالوانیزه اهمیت زیادی داشته باشد از روشی استفاده میشود که این خاصیت را افزایش دهند؛ در حالی که در برخی پروژهها، استحکام ورقهای گالوانیزه نکته مهمتری است.

هر چقدر جرم یا وزن پوشش بیشتر باشد، قطعاً کیفیت آن بالاتر است؛ زیرا بهتر میتواند از ورق آهنی در برابر اکسیداسیون محافظت نماید. در نتیجه هر چه میزان پوشش مواد روی در واحد سطح ورق فولادی یا آهنی بیشتر باشد، میزان محافظت در برابر خوردگی ورق نیز بیشتر خواهد بود.

بله، میزان روی در واحد سطح ورق با ضخامت روی و یک ضریب ثابت، رابطه مستقیم دارد. مثلاً پوششهای شماره 80 به این معنا هستند که در هر مترمربع از ورق گالوانیزه تنها 80 گرم روی وجود دارد.

مشخصات شیمیایی و فیزیکی این فلز میتواند تأثیر زیادی بر قیمت ورقهای گالوانیزه بگذارد؛ اما کیفیت آلیاژ به کاربرده شده، مهمترین فاکتور در تعیین قیمت ورق گالوانیزه است.