نحوه تولید ورق رنگی در صنعت فولاد

دسترسی سریع به محتوای این مطلب

تولید ورق رنگی یکی از فرآیندهای تخصصی و ارزش آفرین در صنعت فولاد به شمار می رود. این نوع ورق ها با پوشش رنگی یکنواخت و مقاوم، نه تنها جنبه زیبایی شناسی را به محصول اضافه می کنند، بلکه با ویژگی های فنی خاص خود مانند مقاومت بالا در برابر خوردگی، UV و رطوبت، سهم قابل توجهی در صنایع مختلف دارند. نحوه تولید ورق رنگی بر پایه فناوری های دقیق و چند مرحله ای استوار است که از آماده سازی ورق گالوانیزه آغاز شده و تا پوشش نهایی و بسته بندی ادامه پیدا می کند. آشنایی با روش تولید ورق رنگی به فعالان بازار فولاد کمک می کند تا در خرید و ارزیابی کیفیت محصول عملکرد بهتری داشته باشند. به خصوص در بازارهایی که قیمت ورق رنگی با نوسانات همراه است و عوامل متعددی مانند نوع رنگ، کیفیت پوشش و فناوری خط تولید در آن تأثیرگذارند.

در همین راستا، شناخت اجزای مختلف خط تولید ورق رنگی و آگاهی از استانداردهای فنی به مصرف کنندگان این امکان را می دهد که بین گزینه های مختلف انتخاب دقیق تری داشته باشند. همچنین توجه به شاخص هایی مانند ضخامت لایه رنگ، یکنواختی پوشش و دمای پخت در کوره، می تواند تعیین کننده کیفیت نهایی محصول باشد. از طرفی، فاکتورهایی چون قیمت مواد اولیه، هزینه انرژی، تکنولوژی ساخت و کیفیت تجهیزات مورد استفاده در این فرآیند، روی قیمت ورق و حتی سایر مقاطع مانند قیمت پروفیل اثرگذار است. در این مقاله شما به طور کامل با نحوه تولید ورق رنگی آشنا می شوید.

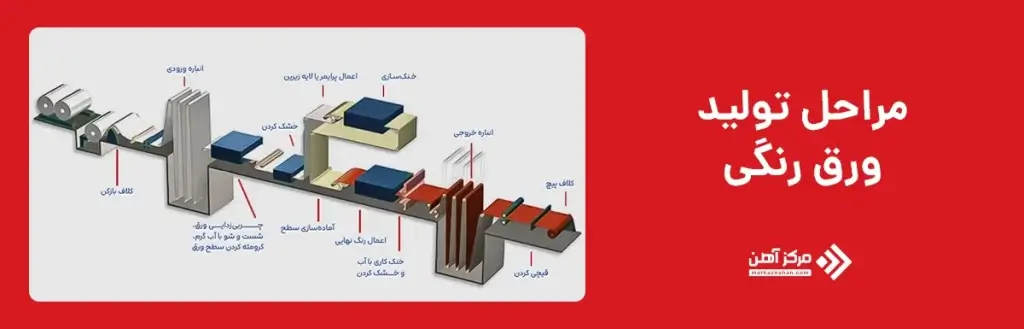

مراحل تولید ورق رنگی

تولید ورق های رنگی در صنعت فولاد شامل مجموعه ای از مراحل به هم پیوسته و دقیق است که هر کدام نقش مهمی در کیفیت نهایی محصول ایفا میکنند. هر یک از این مراحل نیازمند تجهیزات پیشرفته و نظارت کیفی دقیق است تا محصولی مطابق با استانداردهای جهانی به بازار عرضه شود.

مراحل ساخت ورق رنگی عبارتند از:

- آماده سازی ورق گالوانیزه پایه

- چربی گیری

- شست و شو و خشک کردن

- کروماته کردن سطح و اعمال پرایمر

- رنگ آمیزی نهایی

- قرارگیری در کوره پخت

- سردکردن ورق

- اعمال پوشش محافظ و رول پیچی

در ادامه به توضیح هر یک از این مراحل می پردازیم.

آماده سازی ورق گالوانیزه پایه

در ابتدای کار، ورق گالوانیزه به عنوان پایه فرآیند وارد خط تولید می شود. این ورق ها معمولاً به صورت کلاف (کویل) هستند و در رول هایی با وزن های متفاوت بسته بندی شده اند. سطح این ورق ها ممکن است دارای گرد و غبار، روغن، رطوبت یا سایر آلودگی ها باشد. بنابراین پیش از شروع فرآیند رنگ زنی، لازم است یک عملیات آماده سازی دقیق انجام شود. این مرحله نه تنها باعث بهبود چسبندگی رنگ می شود، بلکه موجب یکنواختی لایه نهایی و افزایش دوام آن در شرایط محیطی مختلف نیز خواهد شد. اهمیت این مرحله به حدی است که اگر به درستی انجام نشود، حتی با بالاترین کیفیت رنگ هم نمی توان محصول با کیفیتی تولید کرد.

چربی گیری

مرحله چربی گیری از جمله مراحل کلیدی در ساخت ورق رنگی محسوب می شود. هدف اصلی در این بخش، زدودن کامل روغن ها و چربی های سطحی است که در فرآیند نورد گرم یا سرد و حمل و نقل بر روی سطح ورق نشسته اند. معمولاً از محلول های قلیایی و شوینده های صنعتی خاص برای این منظور استفاده می شود. ورق ها در این مرحله از میان وان های شیمیایی عبور می کنند و تحت پاشش نازل های فشار قوی، لایه های چربی و آلودگی جدا می شوند. چنانچه چربی گیری، ناقص انجام شود، در مرحله رنگ زنی مشکلاتی مانند پوسته پوسته شدن رنگ، حباب دار شدن سطح و یا جدا شدن رنگ از بدنه مشاهده خواهد شد.

شست و شو و خشک کردن

پس از چربی گیری، عملیات شست وشو به منظور پاک سازی کامل باقیمانده مواد قلیایی انجام می شود. این کار معمولاً با استفاده از آب دیونیزه یا آب مقطر تحت فشار بالا صورت می گیرد تا کوچک ترین اثری از مواد شوینده یا چربی باقی نماند. سپس ورق وارد تونل های خشک کن می شود که با جریان هوای گرم یا المنت های حرارتی سطح آن را کاملاً خشک می کنند. این مرحله نیز پیش نیاز مهمی برای رسیدن به سطحی مناسب برای اعمال لایه های بعدی محسوب می شود. وجود رطوبت هر چند ناچیز می تواند باعث عدم چسبندگی یکنواخت لایه های بعدی یا ایجاد زنگ زدگی زیر رنگ شود.

کروماته کردن سطح و اعمال پرایمر

یکی از مراحل بسیار حیاتی در روش تولید ورق رنگی، کروماته کردن سطح است. در این مرحله، یک لایه نازک از ترکیبات کروم به صورت شیمیایی روی سطح فلز اعمال می شود. این پوشش ضمن افزایش مقاومت خوردگی ورق، باعث چسبندگی بهتر رنگ می شود. بعد از آن نوبت به اعمال پرایمر می رسد. پرایمر نقش پایه را برای رنگ نهایی ایفا کرده و از نفوذ رطوبت و عوامل خورنده به زیر لایه رنگ جلوگیری می کند. پرایمرها در انواع مختلفی مانند اپوکسی، پلی استر و پلی یورتان بسته به نوع کاربرد نهایی استفاده می شوند. ضخامت این لایه نیز معمولاً بین ۵ تا ۷ میکرون بوده و باید به صورت یکنواخت بر سطح اعمال شود.

رنگ آمیزی نهایی

مرحله رنگ آمیزی نهایی که اغلب با عنوان تاپ کوت (Top Coat) شناخته می شود، رنگ اصلی ورق را تشکیل می دهد. این رنگ معمولاً از نوع پلی استر، PVDF یا پلی یورتان است که در طیف وسیعی از رنگ ها (مانند سفید، آبی، قرمز، کرم، سبز و خاکستری) در بازار موجود است. این لایه رنگ هم با غلطک و هم به صورت پاششی بر روی سطح ورق اعمال می شود. ضخامت رنگ نهایی معمولاً بین ۱۵ تا ۲۰ میکرون است. نوع رنگ انتخابی، کاربرد محصول را مشخص می کند. مثلاً رنگ PVDF برای مناطق با نور مستقیم خورشید مناسب است، در حالی که رنگ پلی استر معمولی برای محیط های داخلی کاربرد دارد. این مرحله نه تنها زیبایی ظاهری ایجاد می کند، بلکه با ایجاد یک لایه محافظ، عمر ورق را به طور چشمگیری افزایش می دهد.

قرارگیری در کوره پخت

پس از رنگ آمیزی، ورق ها وارد کوره های پخت می شوند. این کوره ها به صورت تونلی طراحی شده اند و با دمایی بین ۲۳۰ تا ۲۵۰ درجه سانتی گراد، رنگ را به سطح فلز می چسبانند. زمان پخت بین ۳۰ تا ۶۰ ثانیه متغیر است و بسته به نوع رنگ، ضخامت ورق و تکنولوژی کوره ممکن است تغییر کند. عملکرد صحیح کوره نقش حیاتی در کیفیت رنگ نهایی دارد. اگر دما بیش از حد باشد، رنگ خواهد سوخت و اگر کمتر باشد، تثبیت نمی شود و باعث کنده شدن رنگ در زمان خمش یا حمل و نقل می شود. از این رو، کوره ها به سیستم های کنترل دقیق دما و سرعت مجهز هستند تا حداکثر کیفیت را تضمین کنند.

سرد کردن ورق

ورق هایی که از کوره خارج می شوند، دارای دمای بسیار بالایی هستند و نمی توان آن ها را بلافاصله بسته بندی کرد. به همین دلیل، بلافاصله وارد مرحله خنک سازی می شوند. این کار با استفاده از جریان هوای سرد یا دمنده های صنعتی انجام می شود. در برخی خطوط پیشرفته، سیستم خنک سازی با آب نیز وجود دارد که با کنترل دقیق، دمای ورق را تا حد مورد نیاز کاهش می دهد. سرد شدن تدریجی باعث حفظ خاصیت چسبندگی رنگ شده و مانع از ایجاد ترک های سطحی یا تغییر رنگ در نقاط تماسی می شود. همچنین کاهش سریع دما باعث می شود زمان کل فرآیند کاهش یافته و بهره وری افزایش یابد.

اعمال پوشش محافظ و رول پیچی

در آخرین مرحله، یک لایه نازک از فیلم پلاستیکی یا ورنی بر سطح ورق اعمال می شود. این پوشش از رنگ در برابر خراش، آلودگی و اثر انگشت محافظت کرده و باعث می شود ورق در هنگام حمل و نقل یا انبارداری دچار آسیب نشود. پس از این مرحله، ورق ها با دقت بالا رول پیچی می شوند. کویل های حاصل در ابعاد استاندارد و یا سفارشی، با تسمه های فولادی بسته بندی شده و برای انبار یا ارسال به مشتری آماده می گردند. اگر این مرحله به درستی انجام نشود، ممکن است ورق ها در هنگام باز شدن آسیب ببینند یا دچار تغییر شکل شوند. بسته بندی مناسب، تضمینی برای حفظ کیفیت رنگ تا لحظه نصب در محل پروژه است.

تجهیزات مورد استفاده در خط تولید ورق رنگی

در خطوط تولید مدرن، از مجموعه ای از تجهیزات دقیق و پیشرفته استفاده می شود که هر کدام نقشی حیاتی در فرآیند تولید دارند. از مهم ترین این تجهیزات می توان به دستگاه بازکن کویل (Decoiler)، دستگاه صاف کن(Leveler) ، واحد شست وشو و چربی گیری، واحد کروماته و اعمال پرایمر، سیستم اعمال رنگ با غلطک، کوره پخت با کنترل دمای هوشمند، واحد خنک کننده و در نهایت سیستم رول پیچی و بسته بندی اشاره کرد. کنترل های اتوماتیک در تمامی این مراحل کمک می کند تا فرآیند یکنواخت، بدون وقفه و با حداقل خطا انجام شود. در کنار این تجهیزات، سیستم های پایش کیفیت و سنسورهای دقیق برای اندازه گیری ضخامت رنگ، میزان براقیت و چسبندگی نیز به کار گرفته می شوند.

در خطوط پیشرفته، سیستم های PLC (کنترل منطقی برنامه پذیر) به صورت لحظه ای داده ها را جمع آوری و تنظیمات را بهینه می کنند. استفاده از این سیستم ها باعث افزایش دقت در تولید، کاهش مصرف انرژی و افزایش بهره وری نهایی می شود. همچنین کیفیت و طول عمر دستگاه ها، قابلیت تنظیم سریع بر اساس ضخامت های مختلف ورق و نوع رنگ و کارایی اپراتورها، از عوامل تعیین کننده در عملکرد خط تولید محسوب می شوند.

کنترل کیفیت فرآیند تولید ورق رنگی

کنترل کیفیت در فرآیند تولید ورق رنگی بسیار حیاتی است، زیرا کوچک ترین ایراد در هر مرحله می تواند موجب کاهش دوام یا عملکرد نهایی ورق شود. فرآیند کنترل کیفیت در سه سطح انجام می گیرد: پیش از تولید (ورود مواد اولیه)، حین تولید (کنترل های آنلاین) و پس از تولید (آزمایش نهایی). در مرحله ورودی، ورق گالوانیزه پایه باید از لحاظ ضخامت، کیفیت گالوانیزه شدن، صافی سطح و نبود زنگ زدگی بررسی شود.

در حین تولید، مواردی مانند دمای کوره، سرعت خط، ضخامت و یکنواختی لایه های رنگ، میزان براقیت، هم پوشانی و چسبندگی رنگ، به صورت مداوم مانیتور می شوند. آزمایش های میکرومتری، آزمون ضرب (impact test)، آزمون خمش و آزمون مقاومت در برابر مواد شیمیایی از جمله تست هایی هستند که روی ورق های خروجی انجام می شود. همچنین آزمون مقاومت در برابر نمک پاشی (Salt Spray Test) می تواند دوام پوشش رنگ در برابر خوردگی را برای شرایط مرطوب و خورنده شبیه سازی کند.

استانداردهای بین المللی مانند ASTM A755/A755M و EN 10169 معمولاً به عنوان معیارهای سنجش کیفیت در تولید ورق های رنگی به کار می روند. توجه به این استانداردها به تولیدکنندگان امکان می دهد تا محصولات خود را برای بازارهای صادراتی نیز قابل رقابت نگه دارند. ضمناً کنترل کیفی دقیق مستقیماً روی قیمت ورق تأثیرگذار است، زیرا محصولات مردودی یا کم کیفیت، هزینه های بازیافت، دوباره کاری و نارضایتی مشتریان را در پی خواهند داشت.

نکات مهم در فرآیند تولید ورق رنگی

فرآیند تولید ورق های رنگی با وجود ظاهر ساده، شامل ریزه کاری هایی است که عدم توجه به آن ها می تواند کیفیت نهایی را به شدت تحت تأثیر قرار دهد. برای مثال، انتخاب نادرست رنگ با توجه به شرایط آب و هوایی منطقه می تواند منجر به تغییر رنگ زودهنگام، ترک خوردگی یا پوسته شدن پوشش شود. همچنین نوع پرایمر مورد استفاده باید با رنگ نهایی هم خوانی داشته باشد و قابلیت ایجاد پیوند قوی بین فلز و رنگ را فراهم کند.

از دیگر نکات مهم، نحوه ذخیره و انبارش کویل های تولید شده است. کویل ها باید در شرایط خشک، بدون تماس مستقیم با زمین و به دور از نور مستقیم خورشید نگهداری شوند. عدم رعایت این نکات منجر به زنگ زدگی لایه داخلی یا بیرونی و افت کیفیت رنگ خواهد شد. همچنین زمان و دمای پخت باید به دقت توسط اپراتورها کنترل شود، چرا که هر گونه تغییر در این دو پارامتر ممکن است باعث تبخیر نامناسب رنگ، کاهش چسبندگی یا شکنندگی پوشش شود.

توجه به مواردی مانند به روز رسانی نرم افزار کنترل خط، آموزش مداوم نیروی انسانی، کالیبراسیون تجهیزات اندازه گیری و برنامه های منظم نگهداری پیشگیرانه، همگی نقش به سزایی در کیفیت نهایی دارند. بدیهی است که تمامی این جزئیات در نهایت در تعیین قیمت ورق رنگی مؤثر خواهند بود، زیرا کیفیت و ماندگاری بالا باعث کاهش هزینه های تعمیر، تعویض یا رنگ آمیزی مجدد می شوند.

جمع بندی

خط تولید ورق رنگی ترکیبی از علم، تکنولوژی و تجربه است که به تولید محصولی زیبا، مقاوم و کاربردی می انجامد. از آماده سازی اولیه تا بسته بندی نهایی، هر مرحله نیازمند دقت و رعایت استانداردهای دقیق است. استفاده از تجهیزات مدرن، کنترل کیفی مستمر و آموزش پرسنل، سه پایه موفقیت در این صنعت هستند. با شناخت دقیق این مراحل و توجه به جزئیات فنی، می توان محصولی رقابتی و با کیفیت را تولید و در بازار عرضه کرد. در نهایت، مصرف کنندگان نیز با در نظر گرفتن نکات کیفی و شرایط نگهداری، می توانند از مزایای طولانی مدت این محصول بهره مند شوند.

سوالات متداول

رنگ های مورد استفاده شامل طیف وسیعی مانند سفید، آبی، قرمز، سبز، کرم و خاکستری هستند. بسته به کاربرد نهایی، نوع رنگ می تواند پلی استر، PVDF یا پلی یورتان باشد.

کوره پخت وظیفه تثبیت رنگ بر سطح فلز را دارد. با دمای حدود ۲۳۰ تا ۲۵۰ درجه سانتی گراد، رنگ در مدت کوتاهی به سطح می چسبد و از ترک خوردگی یا پوسته شدن جلوگیری می کند.

بله، برای جلوگیری از آسیب دیدگی در حمل و نقل و انبارداری، یک پوشش نازک از فیلم یا ورنی روی ورق اعمال می شود که از رنگ در برابر خط و خش، اثر انگشت و گرد و غبار محافظت می کند.