فولاد به عنوان یکی از مهم ترین مصالح مورد استفاده در سازه های بتنی محسوب می شود. استانداردهای مختلفی برای فولادهای مورد استفاده در سازه های بتنی وجود دارد که استاندارد ASTM از معتبرترین این استانداردها محسوب می شود. آیین نامه های معتبر دنیا از جمله ACI 318-14 نیز از این استاندارد برای میلگرد های فولادی استفاده می کنند. در ادامه به بررسی انواع فولادهای مورد استفاده در تعدادی از آیین نامه ها می پردازیم.

این آیین نامه برای فولاد از استاندارد ASTM استفاده می کند که در ادامه انواع این فولادها آورده شده است. این آیین نامه برای میلگردهای آجدار، موارد زیر را در نظر می گیرد:

فولاد ASTM A615 که در دو رده 280 MPa و 420 MPa می باشد. فولاد کم آلیاژ ASTM A706 که در دو رده 420 MPa و 550 MPa می باشد.

فولاد ریلی ASTM a996 که در رده 280 MPa و 420 MPa می باشد.

فولاد زنگ نزن ASTM A955 که در سه رده 280 MPa و 420 MPa و 550 MPa می باشد.

فولاد کم کربن – کروم ASTM A1035 که در دو رده 690 MPa و 830 MPa می باشد.

آیین نامه ACI 318-14 مطابق جدول زیر استفاده از این میلگردها را برای کاربردهای مختلف مجاز می داند.

این آیین نامه برای میلگردهای آجدار موارد زیر را در نظر می گیرد.

این آیین نامه سه رده B500 A، B B500 و B500 C که هر سه دارای مقاومت تسلیم 500 مگا پاسکال می باشند را در نظر می گیرد.

این آیین نامه دو رده R و W را برای آرماتورهای فولادی در نظر می گیرد، رده R برای استفاده کلی می باشد. رده W برای مواقعی که هرکدام از شرایط زیر مورد نیاز باشد، مناسب است.

جوش پذیری بهتر

شکل پذیری بیشتر

این آیین نامه حداقل تنش تسلیم 400 و 500 مگاپاسکال را در نظر می گیرد. محاسبات طراحی باید براساس تنش تسلیم آرماتور باشد که نباید بیشتر از 500 مگا پاسکال در نظر گرفته شود. میلگردهای فشاری با تنش تسلیم بیشتر از 400 مگاپاسکال ، مقدار تنش تسلیم آرماتور که برای محاسبات طراحی استفاده می شود، نباید از تنش متناظر با کرنش 0.35 درصد بیشتر باشد.

اعداد بعد از S بیانگر حداقل مقاومت مشخصه تسلیم آرماتور برحسب مگا پاسکال می باشند. مقاومت تسلیم مشخصه فولاد در اعضای قاب های مقاوم در برابر زلزله، نباید بیشتر از 400 مگاپاسکال در نظر گرفته شود.

فولاد نرم S240 با تنش تسلیم 240 مگا پاسکال، که منحنی تنش- تغییر شکل نسبی آن دارای پله تسلیم مشهود است.

فولاد نیم سخت S340 و S400 با مقاومت تسلیم به ترتیب 340 و 400 مگا پاسکال که منحنی تنش – تغییر شکل نسبی آن دارای پله تسلیم مشهود است.

فولاد سخت S500 با مقاومت تسلیم 500 مگا پاسکال که منحنی تنش – تغییر شکل نسبی آن فاقد پله تسلیم است.

امروزه ارتباط تنگاتنگ توسعه پایدار و نحوه استفاده از منابع و ثروت های خدادادی هر کشور امری بدیهی است چنانچه بسیاری از کشورها با آینده نگری و به منظور حفظ ذخایر ملی خود به دنبال شناسایی و کشف روش های جدید به منظور تولید مصالح با کیفیت تر و مقرون به صرفه تر هستند. ما نیز در کشورمان دارای منابع فراوان فولاد هستیم و از آنجا که منابع فعلی سرانجام روزی به اتمام خواهد رسید، لذا نحوه استفاده از این منابع اهمیت دو چندان می یابد. بنابراین با بهره مندی از مصالح مرغوب تر و با مقاومت بالاتر می توانیم علاوه بر کاهش مصرف، از منابع طبیعی فعلی درست و بهینه استفاده کنیم.

از جمله مصالح پرکاربرد که بخش عمده مصرف فولاد را به خود اختصاص می دهند، میلگردهای ساختمانی می باشند. با پیشرفت علم مدتی است که تولید میلگردهای ساختمانی با مقاومت بالا و با مشخصات مکانیکی مطلوب امکان پذیر شده است. میلگرد با مقاومت بالا به محصولی گفته می شود که تنش تسلیم اسمی آن 80 ksi (550 مگاپاسکال) و یا بیشتر بوده و همچنین ازدیاد طولی گسیختگی آن 7 درصد و یا بیشتر باشد.

بزرگ ترین مزیت استفاده از آرماتورهای با مقاومت بالا به جای آرماتورهای معمولی، کاهش تراکم آرماتورها در اعضای بتنی متراکم است و از آن جا که همواره یکی از مشکلات عمده در اجرای ستون های بتن آرمه، انباشتگی و تراکم زیاد آرماتورها می باشد لذا با استفاد از این نوع محصولات می توان تا حدود زیادی مشکل را برطرف کرد. مزایای دیگر استفاده از میلگردهای با مقاومت بالا عبارتند از:

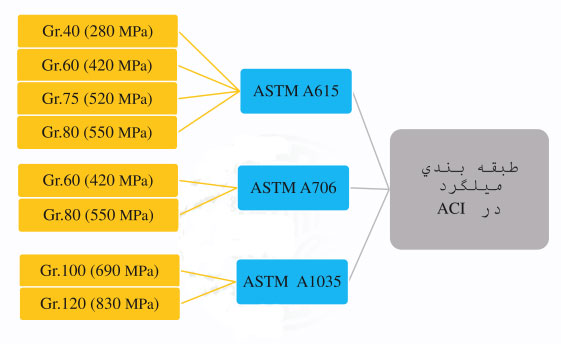

در حال حاضر در کشور آمریکا آرماتورهای با مقاومت بالا حتی با مقاومت تسلیم 120 ksi (830 مگاپاسکال) تولید می شوند. در ژاپن نیز آرماتورهای با مقاومت تسلیم 100 ksi (690 مگاپاسکال) هم اکنون در ساختمان سازی و در اعضای مقاوم در برابر زلزله مورد استفاده قرار می گیرد. در کشور آمریکا آرماتورها در استاندارد ASTM به سه دسته کلی A615، A706 و A1035 تقسیم بندی می شوند. این تقسیم بندی براساس نوع ، جنس ، روش تولید و خصوصیات مکانیکی آن ها انجام گرفته که در شکل زیر مشاهده می شود.

طبقه بندی انواع مختلف میلگردها در آمریکا و آیین نامه ی ACI 318-14

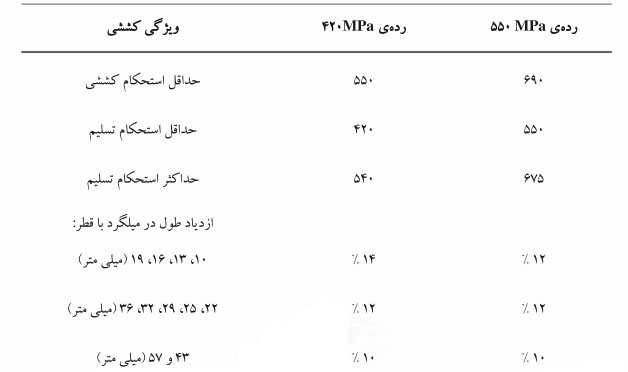

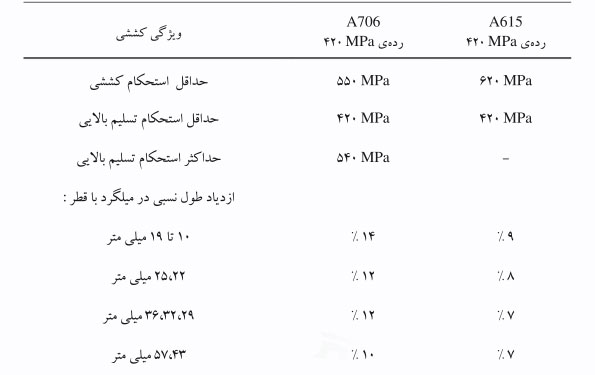

این نوع محصول خود به دو رده 60 ksi (420 مگاپاسکال) و 80 ksi (550 مگاپاسکال) تقسیم می شوند. احتمالا رده 80 ksi (550 مگاپاسکال) اولین آرماتور با مقاومت بالا خواهد بود که به طور گسترده در آمریکا به منظور طراحی سازه های مقاوم در برابر زلزله مورد استفاده قرار می گیرد. خصوصیات مقاومت کششی میلگرد رده 420 MPa و 550 MPa در جدول آورده شده است.

از آنجا که ازدیاد طول آرماتور در لحظه گسیختگی یک معیار مهم برای استفاده میلگردها در سازه های مقاوم در برابر زلزله می باشد، مقایسه این دو رده آرماتور نشان می دهد که اگرچه ازدیاد طول برای تمام اندازه های میلگردهای این دو رده مشابه نمی باشد، ولی میلگردهای با قطر 22، 25، 29، 32، 36، 43 و 57 میلی متر دارای ازدیاد طول یکسان هستند و به احتمال زیاد بتوان این اندازه از آرماتورهای رده 80 ksi (550 مگاپاسکال) را به عنوان آرماتور طولی در اعضای مقاوم در برابر زلزله مورد استفاده قرار داد که در این صورت آرماتورها در اثر زلزله تسلیم خواهند شد.

خصوصیات کششی رده 420 و 550 مگاپاسکال

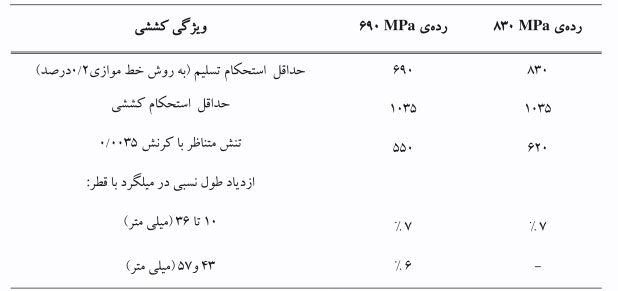

ساختار این نوع محصول از مواد کم کربن و با کروم زیاد تشکیل شده است که سبب مقاومت بالای آرماتور می شود.

این نوع محصول برای اولین بار در سال 2004 در دو رده 690 MPa و 830 MPa تولید شد. این محصول برخلاف میلگردهای رایج مقاومت بالایی در برابر خوردگی از خود نشان می دهد.

خصوصیات کششی رده 690 و 830 مگاپاسکال

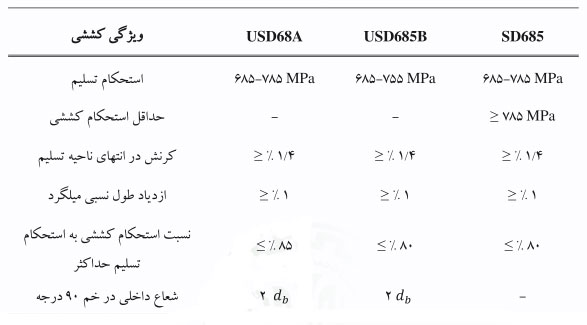

آرماتورهای USD685A و USD685B دو نوع از آرماتور USD685 می باشد که از اواسط دهه 1990 میلادی تا به امروز در ژاپن مورد استفاده قرار گرفته است. با مقایسه خواص کششی این دو میلگرد می توان دریافت که مقاومت تسلیم حداکثر و نسبت مقاومت تسلیم به مقاومت کششی لازم برای آرماتور USD685B کمتر از USD685A می باشد. نسبت مقاومت تسلیم به مقاومت کششی لازم برای آرماتور USD685B برابر است با 0.8 و از این لحاظ مشابه آرماتور A706 می باشد چرا که در این محصول نیز مقاومت کششی حداقل، 1.25 برابر مقاومت تسلیم واقعی است.

هر دو محصول دارای مقاومت تسلیم 100 ksi (690 مگاپاسکال) هستند و از این نوع میلگردها در ستون و تیر به عنوان آرماتوری استفاده می شود که تسلیم خواهد شد. لازم به ذکر است که این آرماتورها به روش میکروآلیاژی تولید می شوند. محصول SD685 در کشور تایوان و در کارهای تحقیقاتی به کار برده می شود و از لحاظ استحکام تسلیم مشابه با میلگرد USD685A می باشد. مشخصات کامل این محصول در جدول آورده شده است. علاوه بر میلگردهای ذکر شده انواع جدیدتری از محصولات با مقاومت بالا در ژاپن تولید شده است که تاکنون مورد قبول استاندارد صنعتی ژاپن قرار نگرفته است. این میلگردها عبارتند از:

آرماتور USD980 ، با مقاومت تسلیم 980 مگاپاسکال که با هدف تسلیم نشدن در تیرها و ستون ها به کار می روند، USD785، با مقاومت تسلیم 785 مگاپاسکال و میلگرد USD1275 با مقاومت تسلیم 1275 مگاپاسکال که به عنوان خاموت عرضی استفاده می شود.

خصوصیات کششی USD685 و SD685

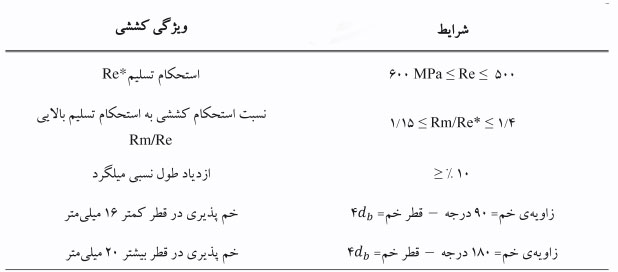

این نوع آرماتور به عنوان آرماتور اعضای مقاوم در برابر زلزله در کشور نیوزلند مورد استفاده قرار می گیرد. آرماتور AS/NZS500E به هر دو روش میکرو آلیاژی و روش عملیات حرارتی تولید می شود. شرایط و ملزومات استفاده از این نوع میلگرد در آیین نامه 4671 استرالیا/نیوزلند به طور کامل شرح داده شده است و ویژگی های آن در جدول زیر بیان شده است.

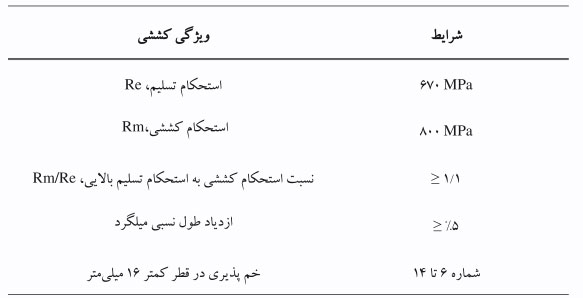

میلگرد SAS670 به عنوان آرماتور با مقاومت بالا ، نخستین بار در کشور آلمان و به روش عملیات حرارتی و خنک کاری تولید شد. مقاومت تسلیم این آرماتور 670 مگاپاسکال است و از این آرماتور در پروژه های ژئوتکنیک مانند شمع ها، میخ های مخصوص خاک و مهارها استفاده می شود. این آرماتور در سال 2008 جهت استفاده در آرماتور طولی ستون مورد آزمایش قرار گرفت و تاکنون از این آرماتور در ساخت آسمان خراش های شهر نیویورک استفاده شده است.

خصوصیات کششی S/NZS 500 E

خصوصیات کششی SAS 670

آرماتور A615 در مقایسه با A706 بسیار پراستفاده تر و فراگیرتر می باشد. اگرچه آرماتور A615، رده 420 MPa به طور مشخص برای استفاده در اعضای مقاوم در برابر زلزله در نظر گرفته نشده، ولی آیین نامه ACI318-11 در صورتی که دو شرط زیر برقرار باشد اجازه استفاده از این میلگرد را در قاب های خمشی ویژه می دهد.

به تازگی کمیته 318 انجمن بتن آمریکا در حال بررسی تایید A706، رده 550 MPa برای استفاده در قاب های خمشی ویژه و دیوارهای برشی ویژه می باشد و این احتمال می رود که در صورت برقرار بودن دو شرط بالا، اجازه استفاده از A615 رده 520 MPa و رده 550 MPa برای استفاده در اعضای خمشی ویژه داده شود.

مقایسه خصوصیات میلگرد A615 و A706

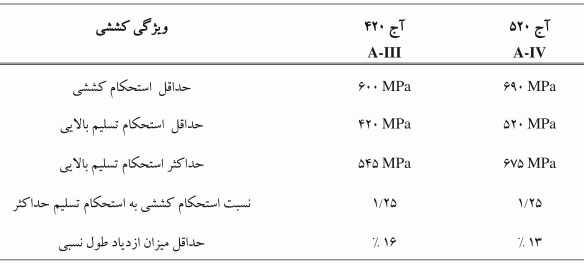

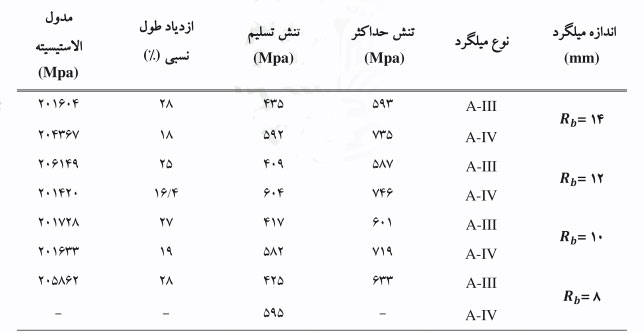

نوع رایج میلگرد مصرفی در کشور ایران، آج (A-III) 420 می باشد که طبق مبحث نهم مقررات ملی ویرایش 1392، تمامی ساختمان ها ملزم به استفاده از محصول با مقاومت تسلیم 400 مگاپاسکال یا کمتر هستند. ویژگی کششی این محصول بر اساس استاندارد ملی 3132 مطابق جدول زیر می باشد. این نوع میلگرد به هر دو روش آلیاژی و روش ترمکس در ایران تولید می شود. به تازگی نوع با مقاومت بالا محصول فوق، با عنوان آج (A-IV) 520 در کارخانه فولاد کویر و چند کارخانه دیگر به روش ترمکس تولید شده است.

این نوع میلگردها که با تنش تسلیم اسمی 520 مگاپاسکال عرضه می شوند؛ در عمل علاوه بر مقاومت تسلیم حدود 590 مگاپاسکال، دارای ازدیاد طول نسبی 18 درصد در لحظه گسیختگی نهایی می باشند.

مقایسه خصوصیات کششی A-III و A-IV در استاندارد 3132

مقایسه خصوصیات کششی میلگرد A-III و A-IV ، تولید شده در مجتمع فولاد کویر

چند نمونه از محصولات میلگرد A3 که در کارخانه روهینا دزفول تولید میشوند به شرح زیر هستند.

| آنالیز | محل بارگیری | نوع | |

|---|---|---|---|

| قیمت میلگرد ۸ دزفول | A3 | کارخانه | شاخه آجدار |

| قیمت میلگرد ۱۰ دزفول | A3 | کارخانه | شاخه آجدار |

| قیمت میلگرد ۱۲ دزفول | A3 | کارخانه | شاخه آجدار |

| قیمت میلگرد 14 دزفول | A3 | کارخانه | شاخه آجدار |

| قیمت میلگرد ۱۶ دزفول | A3 | کارخانه | شاخه آجدار |

| قیمت میلگرد دزفول سایز ۲۰ | A3 | کارخانه | شاخه آجدار |

فولاد به عنوان یک ماده پرکاربرد نقشی حیاتی در صنعت ساخت و ساز ایفا می کند. فولاد با ویژگی های زیادی از جمله مقاومت بالا، قابلیت جذب انرژی، شکل پذیری، بالا بودن نسبت مقاومت به هزینه، بهبود امنیت در ساخت و ساز و انعطاف پذیری بالا به عنوان ماده ای برتر در ساخت و ساز تبدیل شده است. اگرچه در دسترس نبودن فولاد با کیفیت خوب و هزینه به صرفه و همچنین نبودن تکنولوژی مقاومت در برابر خوردگی، به عنوان یکی از موانع اصلی در افزایش محبوبیت آن شده است. از آنجا که میلگردهای تولید شده با نورد سرد، هزینه کم و مقاومت بالا را برآورده کرده اند و به عنوان یک جایگزین ارزان به جای استفاده از آلیاژهای گران قیمت نظیر کروم، نیکل، نیوبیوم و وانادیوم تبدیل شده اند. به طور کلی میلگردهای آلیاژی انواع مختلفی دارند میلگرد st52، میلگرد mo40، میلگرد آلیاژی ck45، میلگرد st37 و… از جمله این محصولات هستند.

اما دو ویژگی جوش پذیری و افزایش طول را از دست داده اند. تحقیقات برای یک پروسه بهتر از نورد سرد، به توسعه تکنولوژی ترمکس انجامید. با داشتن ویژگی هایی نظیر مقاومت و شکل پذیری بالا، میلگردهای ترمکس محبوبیت بیشتری نسبت به روش تولید آرماتور با نورد سرد کسب کرده اند. تکنولوژی ترمکس اساسا شامل یک مراقبت مکانیکی – حرارتی دقیق و نو می باشد که توسط شرکت هنیگسدورفر – اشتال در آلمان، اختراع و توسعه داده شد. ترمکس تنها پروسه آب دیده کردن فولاد می باشد که ویژگی های یکنواخت در سراسر طول میلگرد را تضمین می کند.

تکنولوژی سرد کردن ترمکس شامل قرار دادن آرماتور تحت یک پروسه سرمایش با تکنولوژی بالا و پیچیده بعد از نورد کردن می باشد. این روش باعث تبدیل سطح آرماتور به یک سطح سخت می شود. مرحله بعدی شامل سرد کردن در دمای محیط می باشد که باعث می شود هسته داغ میلگرد با انتقال حرارت خنک شود که نتیجه آن یک ساختار یکنواخت از مارتنزیت آب دیده در محیط پیرامونی آرماتور و یک قسمت نرم فریت – پرلیتی در قسمت مرکزی میلگرد می باشد.

مزایای فولاد تولید شده با تکنولوژی ترمکس

توسعه تکنولوژی سرمایشی ترمکس به عنوان یک جایگزین برای فولاد معمولی یک موفقیت بزرگ برای صنعت ساخت و ساز بوده است. از جمله مزایای فولاد تولید شده با تکنولوژی ترمکس در مقایسه با فولاد معمولی، به موارد زیر می توان اشاره نمود.

میلگرد MMFX مخفف عبارت Micro-composite Multi-structural Formable Steel توسط پروفسور گرت توماس استاد دانشگاه برکلی کالیفرنیا در سال 1998 اختراع شد. این آرماتور نتیجه یک تحقیق 25 میلیون دلاری در تکنولوژی میکرو و نانو تحت حمایت مالی دپارتمان انرژی آمریکا می باشد. شرکت تولید آرماتور mmfx ادعا کرده است که برای کنترل ویژگی های این میلگرد در سطح اتمی از روش های مناسبی استفاده کرده است. از توانایی وضوح اتمی میکروسکوپ های الکترونی مدرن ، برای بررسی ، به کارگیری و اعمال تغییرات سازه ای بر روی خواص مکانیکی این میلگردها استفاده شد.

این پروسه در نهایت منجر به تولید یک نوع فولاد با مقاومت بالا، سخت و مقاوم در برابر خوردگی گردید. فولاد mmfx اولین محصولی است که از تکنولوژی میکرو و نانو استفاده می کند. برای کاهش یا حذف نرخ خوردگی در این محصول، سلول های میکرو گالوانیکی یکی از عوامل ایجاد زنگ آهن، باید به حداقل برسد.

بنابراین ، با حداقل کردن یا حذف شکل گیری کاربیدها در ریز سازه فولاد معمولی، ایجاد خوردگی می تواند به حداقل برسد و یا حتی حذف شود. با استفاده از تکنولوژی میکروسکوپی الکترونی عبوری برای تغییر ریخت شناسی فولاد معمولی، خواص لایه ای فولاد MMFX، ویژگی های برتری را کسب می کند. فولاد MMFX ، مقاومت بالاتر و شکل پذیری خوبی نسبت به فولاد معمولی دارا می باشد.

یک آزمایش تعیین غلظت کلراید شتاب یافته در حد آستانه، ACT ، توسط دانشگاه تگزاس در سال 2000 میلادی برای مقاومت خوردگی میلگردهای MMFX و معمولی انجام شد. با توجه به نتایج به دست آمده ، فولاد MMFX در مقایسه با فولاد معمولی، در یک محیط به شدت خورنده نمکی به مدت 18 روز، گرایش کمتری نسبت به خوردگی داشت. نتایج نشان داد که مقاومت بالای فولاد MMFX در برابر خوردگی، باید عمر بتن سازه ای را افزایش دهد.

همچنین مقاومت زیاد فولاد MMFX در برابر خوردگی، باعث کاهش مقدار پوشش مورد نیاز برای بتن شده و در نتیجه ظرفیت خمشی عضو سازه ای را افزایش می دهد. شرکت تولید کننده MMFX، عمر 75 سال را قبل از اینکه خوردگی به حالت بحرانی برسد، برای این نوع فولاد ادعا می کند.

یک کار آزمایشگاهی در دانشگاه کارولاینای شمالی انجام شد که هدف آن بررسی ویژگی های آرماتور فولادی MMFX رده 830 مگا پاسکال بود. مقاومت کششی، فشاری و برشی میلگرد MMFX رده 830 مگا پاسکال مورد آزمایش قرار گرفت و با مقادیر مربوط به آرماتور ASTM A615 رده 420 مگا پاسکال مقایسه شد.

مقاومت کششی و منحنی تنش – کرنش برای میلگرد MMFX رده 830 مگا پاسکال و میلگرد A615 رده 420 مگاپاسکال از آزمایش کشش و براساس استاندارد 02 ASTM A370- به دست آمد. نتایج به دست آمده از آزمایش کشش نشان می دهد که مدول یانگ برای فولاد MMFX رده 830 مگاپاسکال و فولاد A615 رده 420 مگاپاسکال، یکسان و برابر 200 GPa می باشد. نتایج نشان داد که منحنی تنش – کرنش برای آرماتور mmfx ، قسمت ناحیه مربوط به تسلیم را از خود نشان نمی دهد. اگرچه فولاد MMFX رده 830 مگا پاسکال، تنش تسلیم متناظر با کرنش 0.2 درصد و نیز مقاومت نهایی بیشتری را نسبت به آرماتور فولادی A615 رده 420 مگاپاسکال از خود نشان می دهد.

مقاومت تسلیم بیشتر، باعث می شود که یک مقطع فولادی یکسان، بدون تحمل تغییر شکل های ماندگار، باربری بیشتری را از خود نشان دهد. از طرف دیگر، مقاومت بیشتر ، باعث کاهش مصرف مصالح در برخی ساخت و سازها از جمله پل های بزرگ راه ها و ساختمان های بلند مرتبه می شود. کاهش مقادیر میلگرد مصرفی، باعث کاهش هزینه های مربوط به ساخت و ساز نیز می شود. نتایج مشابهی از آزمایش کشش بر روی آرماتور MMFX که در دانشگاه سن دیگو کالیفرنیا انجام شد، به دست آمد.

نتایج مربوط به آزمایش فشاری انجام شده بر میلگرد MMFX و A615 رده 420 مگاپاسکال نشان داد که میلگرد MMFX مقاومت تسلیم بیشتری دارد. دو نوع فولاد، سختی یکسانی داشتند. آرماتور A615 رده 420 مگاپاسکال در کشش و فشار رفتار یکسانی از خود نشان داد که شامل قسمت الاستیک اولیه، ناحیه تسلیم و کرنش سخت شدگی بود.

آزمایش های مقایسه ای خستگی برای MMFX و A615 رده 420مگاپاسکال ، طبق استاندارد ASTM E466 انجام شد. منحنی های تنش – طول عمر با یک حد خستگی 10000000 سیکل در آزمایشگاه به دست آمد.

برای اینکه آرماتور MMFX به عنوان یک آرماتور مورد قبول واقع شود باید مورد ارزیابی قرار بگیرد و با آرماتورهای دیگر مقایسه شود. آرماتورهای موجود که به عنوان مسلح کننده مورد استفاده قرار می گیرند شامل A615، آرماتور با پوشش اپوکسی و فولاد زنگ نزن می باشند. هزینه نصب و عمر تقریب زده شده به همراه مزایا و معایب هرکدام در ادامه آورده می شود. هزینه های ساخت آرماتور براساس قیمت میلگرد ، جابجایی، ساخت و هزینه نصب تحلیل شده اند. جدول زیر ارزیابی میلگرد را نشان می دهد. آرماتور فولادی A615 به عنوان نقطه مرجع برای میلگردهای دیگر آورده شده است.

این میلگرد رایج ترین و ارزان ترین نوع و به تبع آن، مرسوم ترین در بین میلگردهای دیگر محسوب می شود. اگرچه این آرماتور معمولی دارای کمترین مقاومت در برابر خوردگی می باشد که نتیجه آن یک سازه بتنی با عمر 15 تا 30 سال می باشد.

آرماتور با پوشش اپوکسی در دهه 70 میلادی معرفی شد. برای مدتی آرماتور با پوشش اپوکسی نتایج موفقیت آمیزی در برابر خوردگی از خود نشان داد. تا سال 1986، بعد از 6 سال، اداره راه فلوریدا، گزارش داد که پل لانگ کی، نشانه هایی از خوردگی را از خود بروز داده است. بررسی های بیشتر راجع به رفتار بلند مدت آرماتور با پوشش اپوکسی، نتایج مختلفی از کارایی ضعیف تا خوب را نشان داد. خوردگی به شدت به تولید در محل پروژه وابسته است زیرا پوشش باید بعد از تولید، روی A615 قرار بگیرد، اما این کار باید قبل از جابجایی آن برای نصب آرماتور انجام شود.

آسیب های پوشش مانند بریدگی و خراش، معمولا باعث شروع خوردگی می شوند. در عرشه پل بزرگ راه ویرجینیا 18، جداشدگی پوشش آرماتور به دلیل کمبود چسب مصرفی، در کمتر از 4 سال بعد از قرار گیری رخ داد. میلگرد با پوشش اپوکسی با توجه به نتایج مختلفی شامل ناصافی سطح میلگرد و کمبود کنترل بر ضخامت پوشش، دارای عمر تقریبی 20 تا 40 سال می باشد. برش در سایت، نصب، بازرسی و جابجایی آرماتور با پوشش اپوکسی، باعث افزایش 50 درصدی قیمت این محصول در مقایسه با A615 می شود.

فولاد زنگ نزن مقدار زیادی با فولاد کربنی معمولی از لحاظ مواد تشکیل دهنده، ساختار و ویژگی هایش متفاوت است. فولاد معمولی در صورتی که مقدار کروم آن بیشتر از 12 درصد باشد، زنگ نزن محسوب می شود. سه نوع فولاد زنگ نزن وجود دارد که شامل آهنی، آستنیتی و مارتنزیتی می باشد. فولاد زنگ نزن آستنیتی رده 304 و 316 مرسوم تری فولاد زنگ نزن مورد استفاده به عنوان آرماتور مسلح کننده می باشند. فولاد زنگ نزن، مقاومت خوردگی بالا و عمر طراحی 75 ساله یا بیشتر خود را مدیون شکل پایدارتر غشای نازک خنثای اکسید کرم است.

در سال های اخیر ، فولاد زنگ نزن محبوبیتی را کسب کرده و جایگزین فولاد کربنی در مکان هایی با خطر خوردگی زیاد شده است. فولاد زنگ نزن بسیار گران است و عموما مقاومت تسلیم کمتری نسبت به فولاد کربنی دارد که باعث افزایش هزینه فولاد مصرفی و همچنین افزایش مقدار آرماتور مصرفی می شود.

فولاد زنگ نزن روکش دار مقاومت خوردگی مشابهی با فولاد زنگ نزن سخت دارد. برش در محل نصب و بازرسی روکش در این نوع فولاد باید انجام شود که که هزینه های نصب و تعمیر پوشش را افزایش می دهد. این مشکلات هزینه های نصب را در مقایسه با آرماتور A615 رده 60، تا 200 درصد افزایش می دهد. در برخی موارد خم کردن میلگردهای با قطر کمتر باعث ترک خوردگی و جدا شدن روکش آرماتور می شود که به خوردگی در لایه های زیرین می انجامد.

میلگرد MMFX در مقایسه با دیگر میلگردها، مقاومت خوردگی فوق العاده بالایی دارد که شبیه فولاد زنگ نزن سخت و روکش دار می باشد. تکنولوژی MMFX به علت افزایش مقاومت تسلیم طراحی، به طور قابل توجهی مقدار مقاومت آرماتور را کاهش می دهند و باعث کاهش هزینه های نصب می شود. از جمله مزیت های آرماتور MMFX این است که متحمل خوردگی و آسیب به پوشش ناشی از نقص های موجود در سطح آرماتور نمی شود و همچنین نیازمند نصب در سایت و یا مواظبت بیشتر در حین حمل نمی باشد.

میلگرد چه استانداردهایی دارد؟

استاندارد اروپائی، آمریکائی، استرالیا وغیره از استانداردهای ساخت میلگرد می باشد

مزایای استفاده از میلگرد با مقاومت بالا چیست؟

کاهش سطح مقطع لازم و کاهش مقدار آرماتور مصرفی، قرارگیری راحت تر و مناسب تر بتن در بین آرماتورها

میلگرد ترمکس می باشد؟

تکنولوژی ترمکس اساسا شامل یک مراقبت مکانیکی – حرارتی دقیق و نو می باشد که توسط شرکت هنیگسدورفر – اشتال در آلمان، اختراع و توسعه داده شد. ترمکس تنها پروسه آب دیده کردن فولاد می باشد که ویژگی های یکنواخت در سراسر طول میلگرد را تضمین می کند.