لوله A106 چیست؟ کاربرد، گریدها و استانداردها

دسترسی سریع به محتوای این مطلب

لوله A106 یکی از پر استفاده ترین لوله های فولادی در صنایع انتقال سیالات تحت فشار و دمای بالا است. این نوع لوله با استفاده از فولاد کربنی و فرآیندهای دقیق تولید، به صورت لوله بدون درز (Seamless) تولید می شود. لوله های A106 بر اساس استاندارد لوله ASTM A106 تولید می شوند و از لحاظ کیفیت و مقاومت، استاندارد بالایی دارند. این لوله ها که در دسته بندی لوله مانیسمان قرار می گیرند، به طور گسترده در صنایع نفت، گاز، پتروشیمی، نیروگاه ها و ساخت دیگ های بخار کاربرد دارند. از آن جایی که در انتقال سیالات داغ یا خورنده استفاده می شوند، انتخاب درست آن ها در پروژه های صنعتی اهمیت بالایی دارد.

لوله A106معمولاً نسبت به سایر لوله های فولادی کمی گران تر است و این مورد باید در هنگام بررسی قیمت لوله برای پروژه مورد توجه قرار بگیرد. با این حال با توجه به ویژگی های فنی و مقاومت بالای این لوله ها در شرایط سخت، استفاده از آن ها توجیه اقتصادی مناسبی دارد. این ویژگی ها باعث می شود که لوله مانیسمان A106انتخابی تخصصی برای پروژه های حیاتی باشد. در این مقاله به طور کامل با لوله A106 آشنا می شوید و تمام اطلاعات لازم در مورد این لوله بدون درز را به دست می آورید.

لوله A106 چیست؟

لوله A106 یک لوله فولادی بدون درز کربن استیل است که برای استفاده در دما و فشار بالا طراحی شده و مطابق با استاندارد ASTM A106 تولید می شود. این لوله ها عموما در صنایع نفت، گاز و پتروشیمی مورد استفاده قرار می گیرند و به دلیل مقاومت بالایشان در برابر خوردگی، حرارت و فشار، در انتقال سیالات داغ و گازهای فشرده بسیار قابل اعتماد هستند. همین کیفیت بالا، عامل اصلی بیش تر بودن قیمت لوله مانیسمان در مقایسه با سایر لوله ها است.

این لوله ها به صورت گرم شکل دهی شده و در انتها نورد نهایی می شوند. نوع فولاد استفاده شده در تولید این لوله ها، فولاد آتشخوار است که خاصیت تحمل شرایط سخت را دارد. در واقع لوله مانیسمان A106 برای کاربردهایی ساخته شده که در آن ها عملکرد لوله در دمای بالا و فشار زیاد حیاتی است. از این رو در پالایشگاه ها، واحدهای بخار و تأسیسات تحت فشار جایگاه ویژه ای دارد.

استاندارد ASTM A106

لولهASTM A106 یکی از شناخته شده ترین استانداردهای بین المللی در زمینه تولید لوله های فولادی بدون درز است. این استاندارد توسط انجمن مواد و آزمون آمریکا (ASTM) تدوین شده و مشخصات دقیق فنی شامل ترکیب شیمیایی، خواص مکانیکی، آزمون ها و روش های تولید را تعیین می کند. بر اساس این استاندارد، لوله های A106 باید از فولاد کربنی تولید شده و قابلیت تحمل فشار و دمای بالا را داشته باشند.

این استاندارد در سه گرید A، Bو C تعریف می شود که هر کدام مشخصات متفاوتی از نظر ترکیب شیمیایی و استحکام دارند. مثلاً گرید B رایج ترین نوع در صنعت است زیرا تعادلی مناسب میان خواص مکانیکی و قیمت آهن مصرفی دارد. علاوه بر این، الزامات تست هایی مانند تست کشش، تست فشار و بازرسی چشمی نیز در این استاندارد تعریف شده که تضمین کننده کیفیت نهایی لوله است.

مشخصات فولاد a106

فولاد مورد استفاده در تولید لوله A106 دارای ترکیب شیمیایی دقیقی است که بر اساس گرید انتخاب شده، متفاوت است. معمولاً در گرید B که رایج ترین نوع است، درصد کربن بین ۰.۳۵ تا ۰.۴ درصد، منگنز بین ۰.۶ تا ۱.۰۵ درصد و مقدار کمی فسفر و گوگرد دیده می شود. این ترکیب باعث می شود لوله هم خاصیت جوش پذیری مناسبی داشته باشد و هم مقاومت خوبی در برابر فشار و دمای بالا.

از منظر خواص مکانیکی، مقاومت کششی فولاد A106 برای گرید B در حدود ۴۱۵ تا ۵۶۰ مگاپاسکال و حد تسلیم آن حدود ۲۴۰ مگاپاسکال است. این ویژگی ها لوله را برای استفاده در شرایطی که استحکام بالا مورد نیاز است، مناسب می سازد. همچنین، این نوع فولاد قابلیت ماشین کاری و شکل دهی خوبی دارد که فرآیندهای نصب و اجرا را تسهیل می کند.

وزن لوله A106

وزن لوله A106 وابسته به سایز، ضخامت و چگالی فولاد مورد استفاده در ساخت آن است. برای محاسبه وزن این لوله ها معمولاً از فرمول استاندارد وزن لوله فولادی استفاده می شود:

1000÷(قطر خارجی × ضخامت دیواره × عدد ثابت 147) = وزن هر شاخه 6 متری

این فرمول کمک می کند تا مهندسان و مجریان پروژه بتوانند تخمین دقیقی از وزن کل لوله های مصرفی در پروژه داشته باشند.

جدول های استاندارد نیز وجود دارد که برای هر قطر و ضخامت مشخص، وزن لوله را در هر متر طول مشخص می کند. به عنوان مثال، یک لوله A106 با قطر ۲ اینچ و ضخامت ۵.۵ میلی متر، حدود ۶.۵ کیلوگرم در هر متر طول وزن دارد. آگاهی از وزن دقیق لوله در طراحی سازه های فلزی، انتخاب ابزار حمل ونقل، محاسبات مهندسی و مدیریت هزینه پروژه ها اهمیت زیادی دارد.

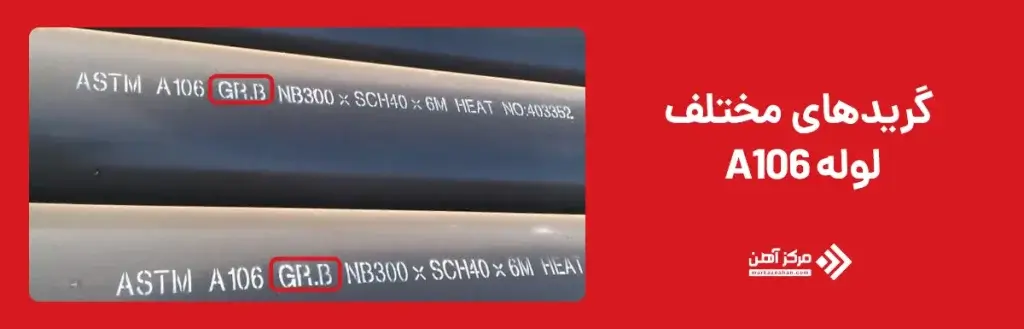

گریدهای مختلف لوله A106

لوله A106 در سه گرید مختلف A ، Bو C تولید می شود که هرکدام ویژگی ها و کاربردهای خاص خود را دارند. این گریدها از نظر ترکیب شیمیایی و خواص مکانیکی با هم متفاوت هستند و انتخاب آن ها باید بر اساس نیاز پروژه انجام گیرد. گرید A دارای میزان کربن پایین تری است و قابلیت جوشکاری بالاتری دارد، در حالی که گرید C بیشترین مقدار کربن و در نتیجه بالاترین استحکام را ارائه می دهد. گرید B که رایج ترین نوع است، بین این دو گرید قرار دارد و تعادلی از خواص فنی را در اختیار می گذارد.

انتخاب گرید مناسب می تواند در بهینه سازی هزینه ها، عملکرد و ایمنی تأثیر مستقیم داشته باشد. به همین دلیل مهندسان و طراحان تأسیسات صنعتی، بررسی دقیقی روی مشخصات گریدها انجام می دهند تا لوله ای متناسب با شرایط محیطی و فنی انتخاب کنند. در بخش های بعدی، به صورت جداگانه هر گرید را بررسی خواهیم کرد.

لوله A106 گرید A

گرید A در استاندارد ASTM A106 پایین ترین میزان کربن را دارد و برای کاربردهایی با نیاز به جوش پذیری بالا و استحکام متوسط مناسب است. ترکیب شیمیایی این گرید معمولاً شامل حداکثر ۰.۲۵ درصد کربن، ۰.۲۷ تا ۰.۹۳ درصد منگنز، و مقدار کمی فسفر و گوگرد است. این ساختار باعث می شود که گرید A انعطاف پذیری خوبی داشته و به راحتی در فرآیندهای شکل دهی و جوشکاری استفاده شود.

لوله های گرید A در صنایعی مانند تأسیسات گرمایشی، خطوط انتقال آب گرم، و سیستم های پایپینگ عمومی کاربرد دارند. این لوله ها از نظر اقتصادی نیز مقرون به صرفه تر هستند و در مواردی که فشار یا دمای بالا مطرح نیست، گزینه ای مناسب به شمار می روند. با وجود خواص مناسب، در پروژه هایی که به استحکام بالا نیاز است، معمولاً گرید B یا C توصیه می شود.

لوله A106 گرید B

گرید B پرکاربردترین و رایج ترین نوع لوله A106 است که در بیشتر پروژه های صنعتی به کار می رود. این گرید تعادلی بسیار خوب میان استحکام، انعطاف پذیری و جوش پذیری ایجاد کرده و به همین دلیل انتخاب اول بسیاری از طراحان تأسیسات صنعتی و خطوط انتقال محسوب می شود. درصد کربن در این گرید حدود ۰.۳ درصد و منگنز تا ۱.۰۵ درصد است که موجب بهبود خواص مکانیکی در کنار حفظ جوش پذیری مطلوب می شود.

خواص کششی این گرید شامل مقاومت کششی نهایی در حدود ۴۱۵ تا ۵۶۰ مگاپاسکال و تنش تسلیم حدود ۲۴۰ مگاپاسکال است. همین موضوع باعث می شود که لوله A106 گرید B توان تحمل فشارهای بالا را داشته و در سیستم هایی با دمای بالا عملکرد خوبی ارائه دهد. لوله های این گرید معمولاً در خطوط انتقال نفت، گاز، بخار، سیالات خورنده و حتی در سیستم دیگ های بخار استفاده می شوند. در عین حال، هزینه تولید و خرید آن نیز نسبت به عملکردی که ارائه می دهد، مقرون به صرفه در نظر گرفته می شود.

لوله A106 گرید C

لوله A106 گرید C بالاترین سطح استحکام را در بین گریدهای استاندارد ASTM A106 دارد و برای کاربردهایی که در آن ها فشار بالا و شرایط سخت عملکرد مطرح است، گزینه ای ایده آل محسوب می شود. ترکیب شیمیایی این گرید شامل درصد بیشتری از کربن (حدود ۰.۳۵ درصد) است که این افزایش باعث بهبود قابل توجهی در استحکام کششی و سختی لوله می شود.

لوله های گرید C در صنایعی مانند پالایشگاه ها، نیروگاه ها، صنایع سنگین و خطوط انتقال بخار با فشار بالا مورد استفاده قرار می گیرند. مقاومت کششی نهایی این گرید بین ۴۸۵ تا ۶۲۵ مگاپاسکال و حد تسلیم آن در حدود ۲۷۵ مگاپاسکال است، که بالاتر از گریدهای A و B قرار می گیرد. این گرید همچنین نسبت به ترک خوردگی و دفرمه شدن تحت فشار، مقاومت بیشتری دارد، اما از سوی دیگر جوش پذیری آن نسبت به گریدهای پایین تر، کمی کاهش یافته و نیاز به مهارت و تجهیزات تخصصی تر دارد.

استفاده از لوله A106 گرید C معمولاً در پروژه هایی توصیه می شود که نیاز به بالاترین سطوح ایمنی و پایداری دارند و شرایط عملکردی سخت تری بر آن ها حاکم است.

| گرید | میزان کربن (%) | میزان منگنز (%) | استحکام کششی (MPa) | تنش تسلیم (MPa) | کاربردهای معمول |

|---|---|---|---|---|---|

| A | حداکثر 0.25 | 0.27 – 0.93 | 330 – 415 | 205 | تأسیسات گرمایشی، خطوط انتقال آب گرم، سیستم های پایپینگ عمومی |

| B | حدود 0.3 | حداکثر 1.05 | 415 – 560 | 240 | خطوط انتقال نفت، گاز، بخار، سیالات خورنده، سیستم دیگ های بخار |

| C | حدود 0.35 | حداکثر 1.05 | 485 – 625 | 275 | پالایشگاه ها، نیروگاه ها، صنایع سنگین، خطوط انتقال بخار با فشار بالا |

تفاوت لوله A106 با سایر لوله های فولادی

لوله A106 از جهات مختلف با سایر لوله های فولادی تفاوت دارد. این تفاوت ها هم در زمینه ترکیب شیمیایی، هم ویژگی های مکانیکی و هم استانداردهای ساخت دیده می شود. مهم ترین مقایسه ها معمولاً بین لوله A106 و لوله هایی مانند A53، A105 و سایر لوله های بدون درز انجام می شود.

از نظر ساختاری، لوله A106 به صورت بدون درز (seamless) تولید می شود، در حالی که لوله هایی مثل A53 ممکن است به صورت درزدار نیز ساخته شوند. این موضوع باعث می شود که لوله A106 برای کاربردهایی که فشار و دمای بالا دارند، گزینه ای قابل اطمینان تر باشد. تفاوت در جنس فولاد هم مشهود است؛ فولاد استفاده شده در A106 معمولاً مقاوم تر در برابر دمای بالا و مواد خورنده است که در بسیاری از فرآیندهای صنعتی مانند نیروگاه ها و پالایشگاه ها کاربرد دارد.

از منظر استاندارد، لوله A106 تحت نظارت دقیق تری از نظر تست های مکانیکی، مانند تست کشش و تست فشار قرار می گیرد و این موضوع باعث اطمینان بیشتر از کیفیت محصول می شود. به همین دلیل، مهندسان در پروژه هایی که ایمنی، دوام و کیفیت عملکرد اهمیت بالایی دارد، اغلب به سراغ لوله A106 می روند.

در ادامه، تفاوت های دقیق لوله A106 با استانداردهای دیگر از جمله A53 و A105 را با جزئیات بررسی خواهیم کرد.

تفاوت لوله a53 و a106

یکی از مقایسه های پرتکرار در بازار لوله های صنعتی، بررسی تفاوت های بین لوله A53 و A106 است. هر دو استاندارد توسط ASTM تعریف شده اند، اما از نظر ترکیب مواد، شرایط تولید و کاربرد، تفاوت هایی دارند که در انتخاب نهایی تأثیرگذارند.

از نظر جنس فولاد، هر دو نوع لوله از فولاد کربنی ساخته می شوند، اما ترکیب شیمیایی A106 معمولاً خالص تر و با کنترل دقیق تری تولید می شود. لوله A53 می تواند به صورت درزدار (welded) یا بدون درز (seamless) باشد، در حالی که A106 تنها به صورت بدون درز ساخته می شود. این مزیت باعث افزایش مقاومت مکانیکی و حرارتی لوله A106 در برابر فشار و دمای بالا می شود.

همچنین، لوله A106 برای سرویس های دمای بالا مناسب تر است و در صنایع سنگین مانند پالایشگاه ها، نیروگاه ها و تأسیسات تحت فشار به کار می رود، در حالی که لوله A53 بیشتر برای سیستم های انتقال آب، هوا و گاز با فشار کمتر مورد استفاده قرار می گیرد.

| ویژگی | لوله A53 | لوله A106 |

|---|---|---|

| استاندارد | ASTM A53 | ASTM A106 |

| نوع تولید | لولههای جوشی و بدون درز | لولههای بدون درز (Seamless) |

| ترکیب شیمیایی | ترکیب شیمیایی مشابه فولاد کربنی، کربن پایینتر | فولاد کربنی با کربن بیشتر نسبت به A53 |

| کاربرد | بیشتر در خطوط آب، گاز و سیستمهای پایپینگ عمومی | بیشتر در انتقال سیالات داغ، بخار، نفت و گاز |

| استحکام کششی | مقاومت کششی متوسط | مقاومت کششی بالاتر از A53 |

| محدوده دما | مناسب برای دماهای معمولی و متوسط | مناسب برای دماهای بالا و فشار بالا |

| جوش پذیری | بسیار خوب (خصوصاً در جوشکاریهای معمولی) | خوب، ولی کمتر از A53 |

| کاربرد در صنعت | صنایع عمومی مانند تاسیسات آب و گاز | صنایع سنگین، پالایشگاهها، نیروگاهها |

در بحث تست ها نیز تفاوت وجود دارد. لوله A106 معمولاً تحت آزمایش های بیشتری قرار می گیرد، از جمله تست کشش، تست هیدرواستاتیک و تست ضربه، که در بسیاری از موارد برای A53 اجباری نیست. همین موضوع باعث می شود لوله A106 گزینه ای با کیفیت تر و قابل اطمینان تر باشد، به ویژه زمانی که شرایط عملکردی سخت گیرانه ای مطرح است.

تفاوت a105 و a106

لوله A105 و لوله A106 هر دو از استانداردهای پرکاربرد در صنعت فولاد هستند، اما کاربردها و ویژگی های فنی متفاوتی دارند. A105 معمولاً به اتصالات، فلنج ها و قطعات فورج شده مربوط می شود، در حالی که A106 مخصوص لوله های بدون درز برای انتقال سیالات است.

از لحاظ مواد، هر دو از فولاد کربنی ساخته شده اند، اما فرمولاسیون شیمیایی آن ها با یکدیگر تفاوت دارد. فولاد A106 برای مقاومت در برابر دما و فشار بالا طراحی شده، در حالی که A105 بیشتر در کاربردهای مکانیکی یا فشار پایین تر استفاده می شود.

از نظر فرآیند تولید نیز اختلاف وجود دارد. لوله A106 به صورت بدون درز تولید می شود و مناسب انتقال سیالات در شرایط سخت است، اما A105 اغلب در تولید اتصالات لوله کشی، مانند زانویی ها، سه راهی ها و فلنج ها استفاده می شود. این تفاوت ساختاری باعث می شود که A106 در پروژه های لوله کشی انتقال بخار و گاز نقش کلیدی تری ایفا کند.

| ویژگی | لوله A105 | لوله A106 |

|---|---|---|

| نوع | فولاد کربنی (فلنجها و اتصالات) | لولههای بدون درز (برای انتقال سیالات) |

| استاندارد | ASTM A105 | ASTM A106 |

| ترکیب شیمیایی | کمترین میزان کربن، مناسب برای اتصالات فلنجی | دارای کربن بیشتر نسبت به A105، مناسب برای لولههای انتقال |

| محدوده دما | مناسب برای دماهای معمولی و متوسط | مناسب برای دماهای بالا و فشار بالا |

| کاربرد | بیشتر در اتصالات فلنجی، شیرها و بوشنها | بیشتر در انتقال سیالات داغ، بخار، نفت و گاز |

| جوش پذیری | عالی (به دلیل کربن کمتر) | خوب (ولی کمتر از A105) |

| استحکام کششی | مناسب برای کاربردهای با فشار پایین و متوسط | بالاتر از A105، مناسب برای فشار و دمای بالا |

| نوع تولید | تولید به صورت اتصالات و فلنجها | تولید به صورت لولههای بدون درز |

ثدر نهایت، در حالی که A106 برای کاربردهای داینامیک با فشار و دمای بالا مناسب است، A105 بیشتر در محیط هایی با فشار متوسط یا به عنوان قطعات جانبی استفاده می شود. مهندسان با توجه به ویژگی های مکانیکی و شرایط عملکردی، تصمیم می گیرند که کدام یک از این استانداردها برای پروژه مورد نظر مناسب تر است.

مقایسه با لوله بدون درز معمولی

مقایسه لوله A106 با سایر لوله های بدون درز موجود در بازار، به ویژه لوله های معمولی تر، از نظر خواص مکانیکی و شیمیایی حائز اهمیت است. لوله های بدون درز معمولی معمولاً برای شرایط کاری عادی با فشار و دمای متعادل طراحی شده اند، در حالی که لوله A106 به طور خاص برای کار در شرایط سخت تر مانند دماهای بالا، فشارهای زیاد و محیط های خورنده تولید می شود.

از منظر کیفیت، لوله A106 تحت استاندارد ASTM A106 تولید می شود که الزامات سخت گیرانه تری نسبت به بسیاری از لوله های بدون درز استاندارد دارد. برای مثال، در فرآیند تولید A106، کنترل دقیق تری بر ترکیب شیمیایی، آزمون های مکانیکی نظیر تست کشش و تست فشار و نیز بررسی های غیرمخرب انجام می شود. این موارد باعث می شود که عملکرد این لوله در شرایط حساس صنعتی به مراتب پایدارتر باشد.

در زمینه قیمت نیز تفاوت وجود دارد. اگرچه قیمت لوله بدون درز معمولی ممکن است کمتر باشد، اما لوله A106 به دلیل کیفیت بالاتر، دوام بیشتر و قابلیت اطمینان در پروژه های حساس، ارزش سرمایه گذاری بیشتری دارد. از سوی دیگر، لوله های معمولی بیشتر در صنایع ساختمانی، لوله کشی عمومی و سیستم های کم فشار مورد استفاده قرار می گیرند، در حالی که لوله A106 عمدتا در صنایع نفت، گاز، پتروشیمی و نیروگاهی استفاده می شود.

در نتیجه، اگرچه هر دو نوع لوله به صورت بدون درز تولید می شوند، اما تفاوت در استاندارد ساخت، کاربری صنعتی و آزمون های کیفی، لوله A106 را در جایگاه بالاتری قرار می دهد. این مزیت ها آن را به انتخاب اول مهندسان برای کاربردهای دمای بالا، فشار زیاد و سیالات خورنده تبدیل کرده است.

کاربرد لوله A106 در صنایع مختلف

لوله A106 به دلیل خواص فنی ممتاز، نقش کلیدی در صنایع مختلف ایفا می کند. این لوله به عنوان یک گزینه ایده آل برای انتقال سیالات با دمای بالا، فشار زیاد و محیط های خورنده شناخته می شود. از آن جایی که بر پایه استاندارد ASTM A106 تولید می شود و در دسته لوله های مانیسمان قرار دارد، قابلیت اطمینان بسیار بالایی در محیط های صنعتی دارد.

یکی از مهمترین کاربردهای لوله A106 در صنایع نفت و گاز است. در خطوط لوله انتقال نفت خام، گاز طبیعی و سایر مشتقات هیدروکربنی، تحمل فشار و دمای بالا الزامی است. لوله A106 با قابلیت مقاومت در برابر دمای بالا و فشار زیاد، این نیاز را به خوبی برآورده می کند. در پالایشگاه ها نیز، در بخش های واحد تقطیر، راکتورها، بویلرها و کوره ها، این لوله به عنوان مجرای اصلی انتقال سیالات داغ استفاده می شود.

در نیروگاه های حرارتی نیز لوله های A106 در بویلرها و خطوط بخار تحت فشار بالا مورد استفاده قرار می گیرند. در این محیط ها دمای عملکرد ممکن است به بالای ۴۰۰ درجه سانتی گراد برسد که لوله های معمولی توانایی تحمل آن را ندارند.

همچنین این لوله در صنایع پتروشیمی، کارخانه های شیمیایی و سیستم های تبادل حرارتی کاربرد دارد. به دلیل ساختار بدون درز جنس خاص آن، امکان بروز ترک یا نشت در فشارهای بالا بسیار پایین است. این ویژگی ها باعث افزایش ایمنی و کاهش هزینه های تعمیرات و نگهداری می شود.

در برخی پروژه های ساختمانی و صنعتی خاص نیز، از لوله A106 برای سیستم های تاسیساتی، آتش نشانی و لوله کشی صنعتی استفاده می شود، به ویژه زمانی که شرایط دمایی و فشاری خارج از محدوده نرمال باشند.

در نهایت، با توجه به دامنه گسترده کاربرد و مشخصات فنی منحصربه فرد، لوله A106 به عنوان یکی از اصلی ترین گزینه ها در خرید لوله های صنعتی شناخته می شود، به خصوص برای آن دسته از پروژه هایی که ایمنی، پایداری و دوام در اولویت هستند.

جمع بندی

در این مقاله، به طور جامع به بررسی ویژگی ها، کاربردها و تفاوت های لوله A106 پرداختیم. این لوله که بر اساس استاندارد ASTM A106 تولید می شود، به دلیل استفاده از فولاد آتشخوار در تولید آن، ساختار بدون درز و قابلیت تحمل دمای بالا، انتخابی مطمئن برای صنایع حساس به شمار می رود. تفاوت آن با لوله هایی نظیر A53 و A105 نیز به خوبی نشان داد که چرا این لوله در بسیاری از پروژه های نفت، گاز، پتروشیمی، نیروگاهی و صنعتی به عنوان یک استاندارد کیفی شناخته می شود.

علاوه بر بررسی گریدهای مختلف، ویژگی هایی مانند وزن، ترکیب شیمیایی و آزمون های مکانیکی نیز مورد بررسی قرار گرفتند. مزیت های کیفی، فنی و اقتصادی این لوله به ویژه در پروژه هایی با شرایط سخت کاری، باعث شده که قیمت لوله A106 در برابر کارایی و دوام بالا، ارزشمند تلقی شود.

در مجموع، انتخاب لوله مناسب نه تنها در کیفیت اجرای پروژه تأثیر دارد بلکه در کاهش هزینه های نگهداری و افزایش ایمنی نیز نقش کلیدی ایفا می کند. با شناخت درست از مشخصات و تفاوت ها، می توان انتخابی آگاهانه تر داشت، به ویژه زمانی که قیمت لوله در بازار نوسان زیادی دارد و با گزینه های متنوعی از لوله بدون درز مواجه هستیم.

سوالات متداول

بله. لوله A106 به دلیل ترکیب شیمیایی مناسب، قابلیت جوشکاری بسیار خوبی دارد و در پروژه های صنعتی به راحتی مورد استفاده قرار می گیرد.

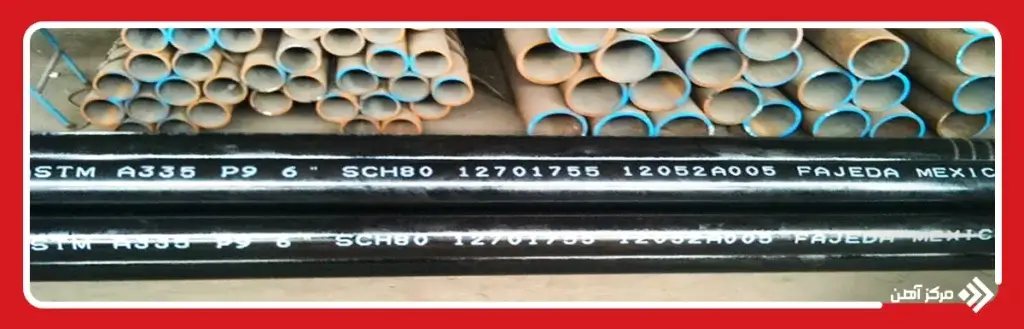

با بررسی استاندارد درج شده روی لوله، نتایج تست های مکانیکی (کشش، فشار) و بررسی چشمی سطح لوله می توان کیفیت آن را ارزیابی کرد. تست های غیرمخرب نیز در صورت نیاز انجام می شوند.

بله. این لوله ها قابلیت خم کاری سرد و گرم را دارند، اما انجام عملیات باید تحت شرایط کنترل شده و مطابق با استاندارد انجام شود.

این لوله ها در سایزهای متنوعی از ۱/۸ اینچ تا ۲۴ اینچ و در ضخامت های مختلف Schedule (SCH) تولید می شوند.

با انجام تست های غیرمخرب (NDT) مانند تست رادیوگرافی، تست اولتراسونیک و تست فشار، می توان کیفیت جوشکاری و نبود ترک یا نشت را بررسی و تأیید کرد.