لوله کربن استیل چیست؟ بررسی مشخصات، کاربردها و انواع آن

دسترسی سریع به محتوای این مطلب

لوله کربن استیل یکی از پرکاربردترین انواع لوله های صنعتی است که در صنایع مختلف از نفت و گاز گرفته تا ساخت و ساز و پتروشیمی به کار می رود. این نوع لوله که از ترکیب آهن با درصد مشخصی از کربن ساخته می شود، به دلیل مقاومت بالا، شکل پذیری مناسب و هزینه نسبتا پایین، جایگاه ویژه ای در میان مهندسین و مجریان پروژه ها دارد. آشنایی دقیق با ویژگی های لوله کربن استیل، شناخت استانداردها و بررسی قیمت لوله در کنار مقایسه آن با سایر لوله ها نظیر استنلس استیل، می تواند در انتخاب بهتر این محصول نقش کلیدی ایفا کند.

در صورتی که با این محصول آشنایی کافی ندارید یا در استفاده از این محصول دچار تردید هستید، این مقاله مخصوص شماست. در این مقاله به کاربردها، مشخصات فنی، برندهای معتبر و نکات کلیدی از جمله مناسب تر بودن قیمت لوله استیل در مقایسه با استنلس استیل و سایر لوله ها خواهیم پرداخت.

لوله کربن استیل چیست؟

ساده ترین پاسخ به سوال لوله کربن استیل چیست؟ این است که نوعی لوله فلزی است که عمدتا از آهن و مقدار معینی کربن تشکیل شده است. این ترکیب باعث به وجود آمدن محصولی با مقاومت بالا در برابر فشار، ضربه و دمای بالا می شود. برخلاف لوله های استنلس استیل که حاوی عناصر آلیاژی مانند نیکل و کروم هستند، لوله های کربن استیل از ساختار ساده تری برخوردارند اما به همان میزان کاربردی اند.

نسبت کربن در این نوع لوله می تواند از ۰.۰۵ تا ۲ درصد متغیر باشد که بسته به میزان آن، خصوصیات مکانیکی لوله مانند سختی، مقاومت کششی و قابلیت جوش پذیری تغییر می کند.

یکی از مهم ترین ویژگی های لوله کربن استیل، قابلیت سازگاری آن با شرایط محیطی متنوع و مقاومت بالای آن در برابر فشارهای داخلی است. همچنین به دلیل مناسب بودن قیمت لوله استیل و فراوانی مواد اولیه، این نوع لوله گزینه ای اقتصادی در مقایسه با دیگر لوله های فلزی محسوب می شود.

لوله فولادی کربنی نه تنها در انتقال سیالات نظیر آب، گاز، بخار و نفت به کار می رود، بلکه در اسکلت های فلزی، سازه های مقاوم در برابر زلزله، خطوط فرآیندی و حتی تجهیزات ساخت ماشین آلات صنعتی نیز کاربرد دارد.

جدول استاندارد لوله های کربن استیل

استانداردها در صنعت لوله کشی نقش حیاتی در تضمین کیفیت، ایمنی و قابلیت اطمینان دارند. لوله های کربن استیل نیز بر اساس استانداردهای بین المللی تولید می شوند که مشخصات فنی، ابعاد، ضخامت دیواره، مقاومت فشاری و روش های تست آن ها را تعریف می کند. شناخت این استانداردها برای انتخاب مناسب لوله در پروژه های عمرانی، نفت و گاز، پتروشیمی و تأسیسات حیاتی است. این استانداردها امکان مقایسه دقیق بین محصولات مختلف را برای مهندسین و طراحان فراهم می سازند.

در ادامه، مهم ترین استانداردهای رایج برای لوله کربن استیل را در قالب جدول معرفی می کنیم:

| استاندارد | شرح | کاربرد اصلی |

|---|---|---|

| ASTM A106 | لوله های بدون درز برای دما و فشار بالا | صنایع پتروشیمی، بویلرها، نیروگاه ها |

| ASTM A53 | لوله های سیاه و گالوانیزه، بدون درز یا درزدار | سیستم های آب رسانی، لوله کشی عمومی |

| API 5L | لوله های انتقال گاز و نفت | خطوط لوله انتقال نفت و گاز |

| ASTM A333 | لوله های فولادی برای کاربردهای دمای پایین | پالایشگاه ها، صنایع برودتی |

| ASTM A252 | لوله های فولادی برای شمع کوبی | سازه های عمرانی، پل سازی |

| DIN 2448 | استاندارد اروپایی برای لوله های بدون درز | کاربردهای صنعتی عمومی در اروپا |

این استانداردها علاوه بر کنترل کیفیت، امکان مقایسه دقیق بین محصولات مختلف را برای مهندسین و طراحان فراهم می سازند. توجه به این موارد هنگام خرید لوله کربن استیل، ریسک خرابی سیستم و هزینه های نگهداری آتی را کاهش می دهد.

همچنین برخی استانداردها شامل تست های خاص مانند آزمون هیدرواستاتیک، تست ضربه، یا تست اولتراسونیک می شوند که برای پروژه های حساس و محیط های بحرانی از اهمیت بالایی برخوردار است.

مشخصات فنی لوله کربن استیل

لوله های کربن استیل در دسته بندی های مختلف فنی قرار می گیرند که هرکدام از نظر ابعاد، ضخامت، نوع اتصال، فشار کاری و کیفیت سطح، مطابق نیاز پروژه انتخاب می شوند. شناخت این مشخصات پیش از خرید یا استفاده از این لوله ها برای افزایش بهره وری و ایمنی در پروژه های صنعتی ضروری است.

1. جنس و ترکیب شیمیایی

لوله های کربن استیل از آهن به عنوان ماده پایه و درصدی از کربن (بین ۰.۰۵٪ تا ۲٪) تشکیل شده اند. برخی مدل ها همچنین شامل مقادیر کمی از عناصر آلیاژی مانند منگنز، فسفر، گوگرد و سیلیکون هستند که خواص مکانیکی و مقاومت به خوردگی را افزایش می دهند.

2. ضخامت و قطر

این لوله ها در سایزهای مختلف از قطر نیم اینچ تا چندین اینچ تولید می شوند. ضخامت دیواره نیز با اصطلاحاتی مانند SCH (Schedule) شناخته می شود. به طور مثال، SCH 40 یا SCH 80 بیانگر ضخامت دیواره با توجه به استانداردهای فشار است.

3. روش ساخت

این لوله ها در دو نوع بدون درز و درزدار تولید می شوند. نوع بدون درز از طریق اکستروژن یا کشش گرم و نوع درزدار با استفاده از نوارهای فولادی و جوش داده شده به صورت طولی یا مارپیچی تولید می شوند.

4. پوشش سطحی

برخی لوله ها با پوشش های ضد زنگ مانند گالوانیزه یا اپوکسی عرضه می شوند تا مقاومت آن ها در برابر خوردگی، زنگ زدگی و رطوبت افزایش یابد.

کاربردهای لوله کربن استیل

لوله های کربن استیل به دلیل استحکام بالا، مقاومت در برابر فشار، و هزینه مقرون به صرفه، در طیف گسترده ای از صنایع حیاتی مورد استفاده قرار می گیرند. کاربرد این لوله ها تنها به انتقال سیالات محدود نمی شود، بلکه در ساخت و ساز، خطوط فرآیند، تجهیزات صنعتی و حتی زیرساخت های شهری نیز نقش مهمی ایفا می کنند. از این لوله ها در صنایع نفت، گاز و پتروشیمی، صنایع ساختمانی و سازه های فلزی، تاسیسات مکانیکی و حرارتی، صنایع غذایی و دارویی، صنایع دریایی و نیروگاهی و خطوط فاضلاب و سیستم های آب رسانی استفاده می شود.

انواع لوله کربن استیل

لوله های کربن استیل از نظر فرآیند تولید، ساختار درونی، نوع درز، میزان کربن موجود و استاندارد ساخت به دسته های گوناگونی تقسیم می شوند. در ادامه، مهم ترین دسته بندی های لوله فولادی کربنی را بررسی می کنیم:

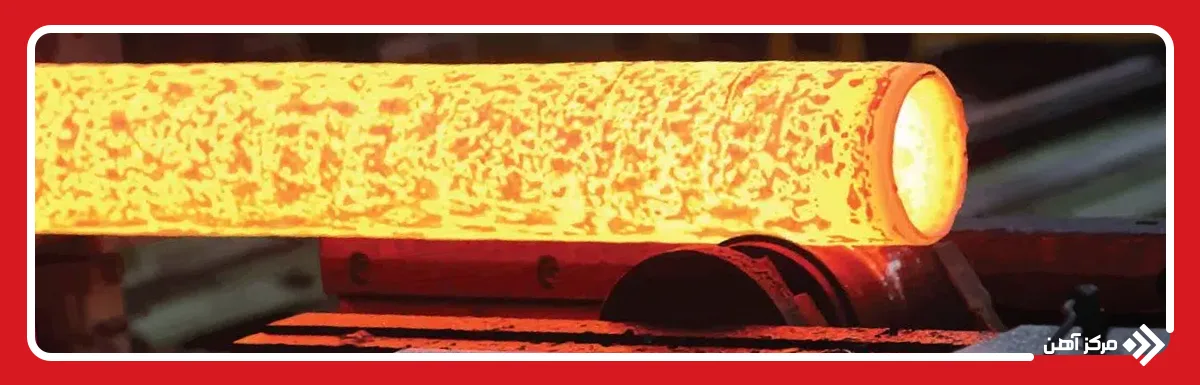

۱. لوله های بدون درز (Seamless)

این نوع لوله از یک شمش فولادی یک تکه تهیه می شود که از طریق فرآیند نورد گرم یا کشش، به لوله تبدیل می گردد. عدم وجود درز جوش باعث شده این لوله ها مقاومت بالایی در برابر فشار و خوردگی داشته باشند. کاربرد آن ها در صنایع فشار بالا، بویلرها، سیستم های بخار و پتروشیمی رایج است.

۲. لوله های درزدار (Welded)

در این روش، نوارهای فولادی به شکل لوله خم شده و درز آن ها با جوشکاری به یکدیگر متصل می شود. لوله های درزدار اقتصادی تر هستند و در کاربردهایی با فشار پایین تر یا محیط های کم خطر به کار می روند.

۳. لوله های کربن پایین، متوسط و بالا

لوله های کربن استیل به سه گروه کلی تقسیم می شوند:

- کربن پایین (تا 0.3%): انعطاف پذیر، قابل جوشکاری و مناسب برای مصارف عمومی.

- کربن متوسط (0.3% تا 0.6%): مقاومت بالاتر و کاربرد در قطعات سازه ای.

- کربن بالا (بالای 0.6%): بسیار سخت و مقاوم، اما شکننده تر و با قابلیت جوش پذیری کمتر.

۴. لوله های گالوانیزه شده

این لوله ها دارای پوشش روی (zinc) هستند که آن ها را در برابر زنگ زدگی و خوردگی مقاوم تر می کند. اغلب در سیستم های آبرسانی، تهویه و پروژه های ساختمانی استفاده می شوند.

۵. لوله های API و صنعتی خاص

برخی لوله های کربن استیل بر اساس استانداردهای خاصی مانند API 5L، ASTM A106 یا DIN 17175 تولید می شوند. این لوله ها ویژگی های خاصی مانند تحمل دمای بالا، سازگاری با محیط خورنده یا مقاومت در برابر فشارهای متناوب دارند.

مزایای استفاده از لوله کربن استیل در صنعت

لوله های کربن استیل به دلیل ویژگی های مکانیکی و اقتصادی قابل توجه، در بسیاری از پروژه های عمرانی، صنعتی و زیرساختی جایگاه ویژه ای دارند. مزایای این لوله ها باعث شده اند که در رقابت با سایر گزینه های موجود، همچنان یکی از انتخاب های اصلی مهندسان و مجریان پروژه ها باشند.

۱. مقاومت مکانیکی بالا

یکی از مهم ترین ویژگی های لوله کربن استیل، مقاومت بالای آن در برابر فشار، کشش و ضربه است. این مقاومت، به ویژه در محیط های با فشار زیاد یا شوک های مکانیکی ناگهانی، نقش مهمی در پایداری سیستم ایفا می کند.

۲. قابلیت جوش پذیری عالی

لوله های کربن استیل قابلیت جوشکاری بالایی دارند. استفاده از تکنولوژی های مختلف جوشکاری مانند MIG ، TIG و SMAW بر روی این لوله ها امکان پذیر است.

۳. قیمت اقتصادی و مقرون به صرفه

در مقایسه با لوله های آلیاژی یا استنلس استیل، لوله های کربن استیل از نظر قیمتی مناسب تر هستند. این ویژگی باعث می شود که در پروژه های بزرگ با حجم مصرف بالا، هزینه ها به شکل محسوسی کاهش یابد.

۴. تنوع در استاندارد و تولید

قابلیت تولید در سایزهای مختلف و استانداردهای متنوع مانند ASTM، API باعث شده تا این لوله ها در شرایط متنوع صنعتی قابل استفاده باشند.

۵. دوام و عمر طولانی

با رعایت استانداردهای تولید و استفاده از پوشش های مناسب ضد زنگ، لوله های کربن استیل می توانند دهه ها در شرایط دشوار محیطی بدون افت عملکرد باقی بمانند.

۶. سهولت در فرم دهی و نصب

قابلیت خم کاری، رزوه زنی، برش دقیق و انعطاف پذیری در فرآیند نصب، از دیگر مزایای این لوله هاست که به کاهش زمان و هزینه اجرای پروژه کمک می کند.

تفاوت لوله کربن استیل با لوله استنلس استیل

لوله های کربن استیل و استنلس استیل هر دو در صنایع مختلف کاربرد فراوانی دارند، اما تفاوت های مهمی از نظر ساختار، کاربرد، قیمت آهن و ویژگی های فنی بین آن ها وجود دارد. انتخاب بین این دو نوع لوله به شرایط محیطی، نوع سیال، بودجه و الزامات فنی پروژه بستگی دارد.

۱. ترکیب مواد

لوله کربن استیل عمدتاً از آهن و درصد مشخصی از کربن تشکیل شده است، در حالی که لوله استنلس استیل (فولاد ضد زنگ) علاوه بر آهن، حاوی مقادیر قابل توجهی کروم، نیکل و گاهی مولیبدن است.

۲. مقاومت به خوردگی

استنلس استیل به واسطه حضور کروم (حداقل ۱۰.۵٪)، در برابر خوردگی بسیار مقاوم است و در محیط های مرطوب، خورنده یا اسیدی انتخاب مناسبی محسوب می شود. در مقابل، لوله کربن استیل به تنهایی مقاومت بالایی به خوردگی ندارد و معمولاً باید پوشش دهی شود.

۳. هزینه و قیمت تمام شده

لوله های کربن استیل به طور قابل توجهی ارزان تر از لوله های استنلس استیل هستند. این مسئله باعث می شود در پروژه هایی با حجم بالا یا محدودیت بودجه، کربن استیل ترجیح داده شود.

۴. جوش پذیری و فرم دهی

هر دو نوع لوله قابلیت جوشکاری خوبی دارند، اما استنلس استیل در فرآیندهای خاص نیازمند تکنیک های ویژه و تجهیزات گران تری است. همچنین خم کاری و شکل دهی لوله های کربن استیل آسان تر است.

۵. کاربرد در صنایع مختلف

کربن استیل: مناسب برای خطوط انتقال آب، گاز، نفت، اسکلت های فلزی و زیرساخت های صنعتی.

استنلس استیل: گزینه ای ایده آل برای صنایع غذایی، دارویی، تجهیزات پزشکی و محیط های با رطوبت بالا.

چگونه لوله کربن استیل تولید می شود؟

فرآیند تولید لوله های کربن استیل شامل چند مرحله صنعتی دقیق و کنترل شده است که بسته به نوع نهایی محصول (درزدار یا بدون درز)، تکنولوژی های متفاوتی را شامل می شود. تولید این لوله ها به گونه ای طراحی شده تا مقاومت، یکنواختی ساختاری و خواص مکانیکی مطلوب برای کاربردهای متنوع صنعتی حاصل شود.

۱. انتخاب مواد اولیه

تولید با انتخاب شمش فولادی یا کویل (نوارهای فولادی) با ترکیب شیمیایی مناسب آغاز می شود. این مواد باید دارای درصد مشخصی از کربن، منگنز و عناصر کمکی دیگر باشند تا خواص فیزیکی و شیمیایی مورد نظر را تأمین کنند.

۲. ذوب و ریخته گری

در برخی کارخانه ها، فولاد به صورت مستقیم ذوب و ریخته گری می شود تا شمش اولیه برای ساخت لوله به دست آید. کنترل دمای ذوب و تصفیه آخال ها در این مرحله بسیار مهم است.

۳. نورد گرم یا سرد

بسته به نوع لوله، از نورد گرم یا سرد برای تبدیل شمش به لوله استفاده می شود. در روش بدون درز، شمش فولادی ابتدا سوراخ و سپس کشیده می شود تا به شکل استوانه ای درآید. در روش درزدار، نوار فولادی طی فرآیند خم کاری به شکل لوله در آمده و سپس درز آن به صورت طولی یا مارپیچی جوش داده می شود.

۴. جوشکاری (در لوله های درزدار)

برای اتصال لبه های نوار فولادی، روش های جوشکاری مختلفی مانند مقاومتی و زیرپودری استفاده می شود.

۵. عملیات حرارتی (در صورت نیاز)

برخی از لوله ها برای بهبود خواص مکانیکی و حذف تنش های پسماند، تحت عملیات حرارتی مانند نرمالایزینگ یا تمپرینگ قرار می گیرند. این مرحله مقاومت نهایی محصول را افزایش می دهد.

۶. تست و کنترل کیفیت

در نهایت لوله ها تحت آزمایش هایی نظیر آزمون هیدرواستاتیک، تست ضربه، اولتراسونیک، بازرسی چشمی و اندازه گیری دقیق ابعادی قرار می گیرند.

۷. پوشش دهی و آماده سازی برای حمل

در صورت نیاز، لوله ها با پوشش های ضد زنگ، گالوانیزه یا اپوکسی پوشانده می شوند. سپس بسته بندی شده و برای حمل به انبار یا محل پروژه آماده می گردند.

تولید لوله کربن استیل فرآیندی مهندسی شده است که با رعایت استانداردها، امکان استفاده از این محصول را در محیط های دشوار و پروژه های حیاتی فراهم می کند.

بهترین برندهای لوله کربن استیل در ایران

ایران با برخورداری از صنعت فولاد قدرتمند، دارای تولیدکنندگان معتبر لوله های کربن استیل است که محصولات آن ها نه تنها در بازار داخلی بلکه در برخی موارد در بازارهای منطقه ای نیز مورد استفاده قرار می گیرند. شناخت برندهای معتبر به مهندسان، پیمانکاران و خریداران کمک می کند تا با اطمینان بیشتری نسبت به کیفیت محصول انتخاب انجام دهند.

۱. شرکت لوله و پروفیل سپنتا

از قدیمی ترین و شناخته شده ترین تولیدکنندگان لوله در کشور است. لوله های درزدار سیاه، گالوانیزه و فولادی با استانداردهای مختلف در کارخانه های این مجموعه تولید می شوند.

۲ . شرکت لوله دقیق کاوه ایرانیان

تخصص این برند در تولید لوله های دقیق بدون درز است. محصولات آن ها در صنایع خودروسازی، پتروشیمی و نیروگاهی کاربرد فراوان دارند. کیفیت بالا و تنوع محصول از ویژگی های این برند است.

۳. گروه صنعتی سپاهان

این مجموعه یکی از بزرگ ترین تولیدکنندگان لوله های صنعتی و ساختمانی در کشور است و محصولاتش مطابق با استانداردهای جهانی تولید می شوند. سپاهان در زمینه صادرات نیز فعال است.

۴. شرکت پروفیل فولادی اصفهان

این شرکت با تمرکز بر تولید لوله های فولادی ساختمانی، مبلی و صنعتی، توانسته سهم قابل توجهی از بازار داخلی را به خود اختصاص دهد.

۵. فولاد مبارکه و زیرمجموعه های آن

اگرچه فولاد مبارکه بیشتر به عنوان تولیدکننده ورق های فولادی شناخته می شود، اما بسیاری از تولیدکنندگان لوله، مواد اولیه خود را از این کارخانه تأمین می کنند. کیفیت بالای ورق های فولاد مبارکه بر کیفیت نهایی لوله ها نیز تأثیرگذار است.

نکات مهم در خرید لوله کربن استیل

خرید لوله کربن استیل برای پروژه های صنعتی، ساختمانی یا انتقال سیالات، نیازمند توجه به چند نکته اساسی است تا علاوه بر تأمین نیاز پروژه، از نظر اقتصادی و کیفی نیز مقرون به صرفه باشد. در ادامه به مهم ترین فاکتورهایی که باید در فرآیند خرید در نظر گرفته شود، اشاره می کنیم:

۱. تطابق با استانداردهای فنی و بررسی تست های کیفیت

حتماً بررسی کنید که لوله مورد نظر مطابق با استانداردهای بین المللی مانند ASTM ، API، DIN یاISIRI تولید شده باشد و تأییدیه های فنی از آزمایشگاه های مستقل داشته باشد.

۲ . نوع لوله (درزدار یا بدون درز)

بسته به فشار کاری، دمای محیط و حساسیت پروژه، نوع لوله باید به درستی انتخاب شود. در پروژه های پتروشیمی و بخار، معمولاً لوله بدون درز انتخاب مناسب تری است.

۳. تأمین کننده معتبر

خرید از شرکت ها یا نمایندگی های معتبر تولیدکنندگان داخلی یا خارجی، ریسک تأخیر در تحویل، مشکلات کیفیتی یا عدم خدمات پس از فروش را کاهش می دهد.

۴. بسته بندی و حمل مناسب

نحوه بارگیری، بسته بندی و حمل لوله ها، به ویژه در مسیرهای طولانی، باید استاندارد باشد تا از آسیب دیدن سطح یا ساختار لوله جلوگیری شود.

جمع بندی

در این مقاله، به صورت جامع و کاربردی به بررسی لوله کربن استیل پرداختیم و تمام جنبه های مهم آن از جمله مشخصات فنی، استانداردهای مرجع، انواع، کاربردها، مزایا، روش تولید، برندهای معتبر و نکات مهم در خرید را تحلیل کردیم. لوله فولادی کربنی به واسطه ویژگی هایی مانند استحکام بالا، مقاومت در برابر فشار، تنوع در تولید، و قیمت اقتصادی، در صنایع مختلف از جمله نفت، گاز، ساختمان، تأسیسات و صنایع سنگین به طور گسترده مورد استفاده قرار می گیرد.

با درک تفاوت این لوله با دیگر انواع از جمله استنلس استیل، مهندسان می توانند انتخاب دقیق تری متناسب با نیاز پروژه انجام دهند. همچنین شناخت برندهای معتبر ایرانی و استانداردهای مهم، فرآیند تصمیم گیری و خرید را تسهیل می کند.

سوالات متداول

لوله کربن استیل نوعی لوله فلزی ساخته شده از آهن و درصد مشخصی از کربن است که به دلیل مقاومت بالا، جوش پذیری مناسب و قیمت مقرون به صرفه، در بسیاری از صنایع مورد استفاده قرار می گیرد.

بله، این نوع لوله دارای مقاومت بالا در برابر فشار، ضربه و دما است. با پوشش دهی مناسب می توان مقاومت آن را در برابر خوردگی نیز افزایش داد.

با بررسی استانداردهای فنی، تست های کیفیت، انتخاب برند معتبر و مطابقت مشخصات فنی با نیاز پروژه، می توان خریدی ایمن و مطمئن داشت.

مهم ترین استانداردها شامل ASTM A106، ASTM A53، API 5L، DIN 2448 و ASTM A333 هستند که هرکدام ویژگی ها و کاربردهای خاص خود را دارند.