کلیه ضوابط پذیرش مربوط به بتن و میلگرد و مصالح مصرفی آن، در فصل 10 مبحث نهم مقررات ملی ساختمان تحت عنوان (ارزیابی و کنترل کیفیت و بازرسی بتن و مصالح مصرفی) درج شده است. در این مقاله به بررسی جامع شرایط پذیرش میلگرد و بتن برای استفاده در ساختمان خواهیم پرداخت.

لازم به ذکر است که فایل مبحث نهم مقررات ملی ساختمان و فایل اکسل کنترل نتایج آزمایش میلگرد برای سهولت شما عزیزان در ضمیمه این مقاله پیوست شده است. ضمن آنکه میتوانید با مراجعه به مقاله تست میلگرد ، آزمایشهای استاندارد میلگرد را مطالعه نمائید. همچنین جهت استعلام قیمت میلگرد با ما تماس بگیرید.

بتن و مصالح تشکیل دهنده آن باید، ضوابط مربوطه را برآورده سازند؛ در صورتی که مقاومت فشاری نمونه تهیه شده از بتن مصرفی در 28 روز، پاسخگوی مقاومت مشخصه طراحی باشد این موضوع شرط لازم برای پذیرش بتن است ولی کافی نخواهد بود زیرا مصالح تشکیل دهنده بتن نیز باید تحت کنترل و آزمایش قرار گیرند.

این بند یکی از مصادیقی است که تایید میکند “نظارت ساختمان، تضمین کیفیت است و نه صرفا کنترل کیفیت” یعنی در حقیقت فرآیند تولید نیز باید کنترل شود و آزمایش مصالح تشکیل دهنده بتن هم لازم خواهد بود. در انتهای فصل 10، صفحات 148 و 149 جدولی مربوط به 17 مورد آزمایش برای مشخصه های بتن درج شده است که ما به طور معمول فقط 2 مورد از آن را انجام میدهیم.

| جدول 9-10-25 کنترل و بازرسی مشخصههای بتن | ||||

| ردیف | نوع آزمایش | نوع بازرسی – آزمایش | هدف | زمان تکرار |

| 1 | تعیین نسبتها برای طرح اختلاط | آزمایش در ابتدای کار | تامین دلیل آنکه ویژگیهای مورد نظر در حاشیه ایمنی مناسب حاصل میشود | قبل استفاده از هر مخلوط جدید به شرط آنکه دادههایی بر اساس تجربیات بلند مدت در اختیار باشد |

| 2 | میزان کلراید در مخلوط | محاسبه بر اساس کلراید موجود در مواد تشکیل دهنده بتن | حصول اطمینان از اینکه میزان کلراید از حد مجاز فراتر نمیرود | در ابتدای کار و در مواردی که میزان کلراید مواد تغییر کند |

| 3 | میزان رطوبت در سنگدانه درشت | آزمایش خشک کردن یا معادل آن | اصلاح مقدار آب مورد نیاز | در صورت غیر مداوم بودن به طور روزانه، بسته به شرایط جوی منطقه ممکن است آزمایشهای مورد نیاز کم یا زیاد شود |

| 4 | میزان رطوبت در سنگدانه ریز | اندازهگیری به طور مداوم آزمایش خشک کردن یا معادل آن | ||

| 5 | روانی بتن | بازرسی عینی | برای مقایسه با وضعیت ظاهری مورد نیاز بتن | |

| 6 | آزمایش روانی | ارزیابی میزان انطباق میزان روانی یا روانی مورد نیاز و کنترل تغییرات احتمالی مقدار آب | 1- هنگام تهیه آزمونه برای آزمایش بتن سخت شده 2- هنگام آزمایش تعیین میزان هوای بتن 3- در موارد تردید بر اساس مشاهدات عینی | |

| 7 | وزن مخصوص بتن تازه | آزمایش وزن مخصوص | بازرسی پیمانه و مخلوط کردن و کنترل وزن مخصوص بتن سبک یا سنگین | به تعداد دفعات آزمایش مقاومت فشاری |

| 8 | آزمایش مقاومت فشاری آزمونههای قالب گیری شده | آزمایش مطابق استاندارد | ارزیابی مشخصههای مقاومت مخلوط | مطابق بند 9-10-8-2 |

| 9 | وزن مخصوص ظاهری بتن سخت شده سبک یا سنگین | ارزیابی وزن مخصوص | به تعداد دفعات آزمایش مقاومت فشاری | |

| 10 | مقدار آب اضافه شده به مخلوط | ثبت مقدار آب اضافه شده | تعیین نسبت آب به سیمان واقعی | هر بار پیمانه و مخلوط کردن |

| 11 | مقدار مواد افزودنی سیمان بتن تازه | ثبت مقدار سیمان مصرف شده | کنترل مقدار سیمان و تعیین نسبت آب به سیمان واقعی | |

| 12 | مقدار مواد افزودنی بتن تازه | ثبت مقدار مواد افزودنی مصرف شده | کنترل مقدار مواد افزودنی | |

| 13 | نسبت آب به سیمان بتن تازه | با تقسیم مجموع ردیفهای 3و4و9 بر ردیف 10 با هر روش آزمایش استاندارد توافق شده | ارزیابی نسبت آب به سیمان | روزانه یا بیشتر بر حسب نیاز |

| 14 | مقدار هوای موجود در مخلوط بتن تازه برای بتنهای با حباب هوا | آزمایش مطابق استاندار | ارزیابی انطباق مقدار هوا با مقدار هوای مقرر شده | برای مخلوطهای با حباب هوا: 1-اولین پیمانه و حداقل یکبار 2- به دفعات بیشتر و متناسب با شرایط تولید و تاثیر عوامل محیطی |

| 15 | یکنواختی | آزمایش از طریق مقایسه مشخصه نمونههای برداشت شده از بخشهای مختلف یک مخلوط | ارزیابی یکنواختی مخلوط | در موارد تردید |

| 16 | نفوذپذیری | آزمایش مطابق استاندارد | ارزیابی مقاومت در برابر نفوذ آب | در ابتدای کار دورههای بعدی بر اساس توافق |

| 17 | سایر مشخصهها | مطابق با آیین نامه مربوطه یا بر اساس توافق به عمل آمده | ارزیابی انطباق با مشخصه مورد نیاز | بر اساس توافق به عمل آمده |

به گفته محمد فلاح اصل با توجه به تعهد سنگین ناظرین، مبنی بر تضمین کیفیت ساختمان، انجام ندادن آزمایشات لازم، توجیه نخواهد داشت. اگر تحمیل هزینه آزمایشها به قیمت تمام شده ساختمان مطرح گردد، لازم است بدانیم مطابق با ارزیابی سازمان برنامه و بودجه، هزینه کلیه آزمایشات مورد نیاز برای ساختمان اعم از خاک، میلگرد، بتن، جوش و … ، تنها 4 درصد از هزینه ساخت خواهد بود. پس لازم است با فرهنگ سازی و آرام آرام به سمت انجام کلیه آزمایشها حرکت کنیم. به طور کلی پذیرش بتن، منوط به برآورده شدن کلیه شرایط زیر است:

تواتر نمونه برداری و ضوابط الزامی سیمانهای پرتلند، شامل مشخصات شیمیایی، فیزیکی، مکانیکی سیمانهای پرتلند، سیمان پرتلند سفید و پوزولانی میشود.

تواتر نمونه برداری و ضوابط الزامی سنگدانههای مصرفی در بتن شامل ضوابط الزامی دانه بندی سنگدانههای ریز و درشت و حداکثر مواد زیان آور در آنها، حداکثر مجاز دانههای پولکی و سوزنی در سنگدانههای درشت، ویژگیهای فیزیکی و مکانیکی نمونههای بتن سازهای با سنگدانههای سبک و ضوابط دانهبندی آن میشود.

آب مصرفی باید کاملا تمیز و عاری از هرگونه مواد اضافهای مانند اسید، روغن، نمک و مواد آلی باشد. به عنوان مثال وجود هرگونه سولفات و کلرید درون آب موجب افزایش حجم میلگرد، خوردگی و پوسیدگی آن خواهد شد که در نتیجه بتن را تخریب خواهد کرد. بر همین اساس پیشنهاد میشود PH آب بین 5 تا 5.8 باشد. در جدول زیر میتوانید مشخصات کامل آب مصرفی را مشاهده نمائید:

| نوع ماده زیان آور | شرح | روش آزمایش | حداکثر غلظت مجاز (ppm) |

| ذرات جامد معلق | بتن آرمه در شرایط محیطی شدید و بتن پیش تنیده بتن آرمه در شرایط محیطی ملایم و بتن بدون آرماتور | دت 305 | 1000 2000 |

| مواد محلول | بتن آرمه در شرایط محیطی شدید و بتن پیش تنیده بتن آرمه در شرایط محیطی ملایم بتن بدون آرماتور و بدون اقلام فلزی | دت 305 | 1000 2000 35000 |

| کلرید (-cl) | بتن آرمه در شرایط محیطی شدید و بتن پیش تنیده و بتن عرشه پلها سایر موارد بتن آرمه در شرایط مرطوب یا دارای مواد آلومینیومی یا فلزات غیر مشابه یا دارای قالبهای گالوانیزه دائمی بتتن بدون آرماتور و بدون اقلام فلزی مدفون | دت 306 | 500 1000 10.000 |

| سولفات (–SO4) | بتن آرمه، بتن پیش تنیده بتن بدون آرماتور و بدون اقلام فلزی مدفون | دت 307 | 1000 3000 |

| قلیاییها | (Na2O+0.658K2O) | دت 304 | 600 |

رایجترین روش برای تشخیص کیفیت بتن تازه، اخذ نمونههای مقاومت فشاری و کنترل نتایج آن با مقاومت مشخصه بتن است.

مقاومت فشاری مشخصه بتن مقاومتی است که حداکثر 5 درصد تمامی مقاومتهای اندازهگیری شده در نمونههای استوانهای استاندارد براساس آزمایشهای 28 روزه، کمتر از آن باشد. مقاومت مشخصه یک مفهوم آماری است، بدان معنا که بازهای قابل قبول از مقاومت فشاری تعیین میکند.

همانطور که میدانیم اگر شکل نمونه، سن، نحوه بارگذاری نمونه، سرعت بارگذاری، ابعاد و نحوه نگهداری نمونه عوض شود، مقاومت حاصله از نمونه تغییر خواهد کرد، پس مقاومت نمونه به همه این عوامل وابسته است. در این جا مقصود از کلمه مشخصه، شرایط مشخصی از نمونه و آزمایش است که مقاومت حاصل از نمونه با رعایت این شرایط مشخص، مقاومت مشخصه نامیده میشود.

پس در مقاومت مشخصه، کلمه مشخصه اطلاق به شرایط استاندارد شده آزمایش و نمونه برداری و نگهداری و خود نمونه است. در استاندارد ملی و مقررات ملی ما، شرایط مقاومت مشخصه عبارت است از: نمونه 28 روزه استوانهای به ابعاد 150 در 300 میلیمتر!

وقتی راجع به مقاومت مشخصه صحبت میشود، صرفا نمونهای مدنظر است که شکل ظاهری آن استوانهای با ابعاد 150 در 300 میلیمتر باشد و نحوه گرفتن آزمایش مطابق با استاندارد رعایت شود (در سه لایه ریخته و تعداد مشخصی ضربه وارد شود) و همچنین شرایط نگهداری در آزمایشگاه و پروسه آزمایش و پروتکل بارگذاری هم مطابق با استاندارد مشخص باشد و در نهایت نیز این نمونه در سن 28 روز مورد آزمایش واقع گردد.

وقتی آزمونه استوانهای را پر میکنیم، انتهای آزمونه، انتهای مضرسی خواهد بود و هرچه لیسهای و صاف شود، وقتی بتن آب از دست میدهد ، زبری دانهها نمایان خواهد شد و قاعدتا نمیتوان این سطح غیر یکنواخت را تحت بارگذاری و آزمایش قرار داد، چون تنش یکنواخت به سطح وارد نمیشود و باید این سطح غیر یکنواخت را با خمیر نرم گوگرد پر کرده و صاف نمود تا آماده آزمایش شود.

اما نمونه مکعبی این مشکل را ندارد. چون وقتی این مکعب را پر میکنیم و سطح نمونه مضرس شود، بعد از باز نمودن قالب و به هنگام آزمایش، نمونه را 90 درجه چرخانده و دو وجه صاف زیر جک گذاشته میشود و آزمونه مورد آزمایش قرار میگیرد. در این حالت دیگر نیازی به کپینگ نیست؛ تنها مزیت مکعبی نسبت به استوانهای همین است.

تنها نکته این موضوع این است که به هنگام نمونه برداری، پر کردن آزمونه در سه لایه انجام میشود و هنگام آزمایش، به جای اینکه بارگذاری عمود بر این لایهها انجام شود، موازی با این لایهها انجام خواهد شد. این مساله موجب افت مقاومت در آزمونه میشود که البته چون این کاهش مقاومت در جهت اطمینان هست، جای نگرانی نخواهد داشت.

در مبحث نهم، بند 9-10-8-11 و جدول 9-10-24 به بررسی تاثیر نوع سیمان و سن بتن بر مقاومت فشاری میپردازد:

| 24-10-9 تاثیر نوع سیمان و سن بتن بر روی مقاومت فشاری نسبی بتن | ||||

| نوع سیمان | مقاومت فشاری (به صورت نسبی) | |||

| 1 روزه | 7 روزه | 28 روزه | 90 روزه | |

| سیمان نوع I | 0.30 | 0.66 | 1.00 | 1.20 |

| سیمان نوع II | 0.23 | 0.56 | 0.90 | 1.20 |

| سیمان نوع III | 0.57 | 0.79 | 1.10 | 1.20 |

| سیمان نوع IV | 0.17 | 0.43 | 0.75 | 1.20 |

| سیمان نوع V | 0.20 | 0.50 | 0.85 | 1.20 |

این جدول، مقاومت فشاری مورد انتظار برای بتنهای ساخته شده با سیمانهای مختلف و در سنین مختلف را به صورت نسبی، نسبت به مقاومت فشاری 28 روزه بتن ساخته شده با سیمان تیپ یک ساخته شده، نشان میدهد. جدول نشان میدهد که روند کسب مقاومت بتنهایی که با شرایط یکسان ولی با انواع مختلف سیمان ساخته میشوند، یکسان نیست. در استفاده از این جدول، میتوان به عنوان یک شاخص، روند کسب مقاومت زیر را در نظر گرفت.

تیپ 3 ˂ تیپ 1 ˂ تیپ 2 ˂ تیپ 5 ˂ تیپ 4

یعنی از راست به چپ، در یک سن مشخص، کسب مقاومت نمونه افت میکند، زیرا سیمان تیپ 3 سیمان سخت شونده است و همین طور سیمانهای تیپ 2 و 5 سیمانهای دیر سخت شونده هستند. همان طور که مشاهده میشود مقاومت نمونههای ساخته شده با سیمانهای مختلف در سن 90 روز، 2/1 برابر مقاومت فشاری 28 روزه نمونه ساخته شده با سیمان تیپ یک است. این بدان معناست که ما انتظار داریم در 90 روز، همه نمونهها با 20 درصد اضافه مقاومت همراه شوند. البته بعد از 90 روز هم رشد مقاومت وجود دارد ولی با شیب کم.

علت اینکه مقاومت نمونهها در سن 28 روز ملاک است، یک کار آماری است. بدین صورت که با بررسی موارد بسیار متعدد در ساختمانهای متعارف به این نتیجه رسیدهاند که روند اجرا و نحوه بارگذاری به گونهای است که در 28 روز به این مقاومت نیاز پیدا میکند.

در جایی که آیین نامه مدت زمان باز کردن قالب و یا برداشتن پایههای اطمینان یا مدت زمان مورد نیاز جهت عمل آوری را بیان کرده است، دقیقا با این فرض بوده که بتن در 28 روز به این مقاومت برسد نه اینکه هر وقت رسید مشکلی ندارد. خیلی از اوقات نمونه در سن 28 روز شکسته میشود و مقاومت لازم را کسب نمیکند و دستگاه نظارت منتظر نتیجه آزمایش نمونه شاهد در سن 90 روز میشود.

برخی از ناظرین اگر مقاومت در 90 روز به مقاومت مندرج در نقشه رسیده باشد، مشکل را حل شده تصور میکنند در حالی که این تصور اشتباه است زیرا که مستند به جدول، مقاومت نمونه شاهد زمانی قابل قبول بودن بتن را ضمانت میکند که مقاومت 90 روزه، 20 درصد از مقاومت مندرج در نقشه بیشتر باشد. پس ملاک پذیرش مقاومت 28 روزه است.

استفاده از مقاومت نمونهها در سنین 11 و 42 روزگی به جای 7 و 28 روزه، در بتنهای ساخته شده با سیمانهای نوع دو و پنج مجاز نیست و فاقد وجاهت قانونی است. اگر در ساخت بتن از سیمان دیر سخت شونده مثل سیمان تیپ 2 یا 5 یا سیمان پوزولانی استفاده شود، نحوه ارزیابی مقاومت به چه صورت است؟

در این صورت همانطور که در بند فوق هم تاکید مینماید، نمونهها باید در سن 28 روزه شکسته شود ولی مقاومت مورد انتظار باید از جدول صفحه 146 مقررات ساختمان استخراج گردد. برای مثال مقاومت مورد انتظار ما از بتن ساخته شده با سیمان تیپ 2 در سن 28 روز، باید 90 درصد مقاومت بتن ساخته شده با سیمان تیپ 1 در سن 28 روز باشد.

یعنی اگر طراحی و طرح اختلاط ما براساس بتن ساخته شده با سیمان تیپ 1 باشد و مقاومت مشخصه بتن مورد نیاز طرح 30 مگا پاسکال باشد، حال اگر از سیمان تیپ 2 در ساخت بتن استفاده شود و بتن در سن 28 روز، مقاومت فشاری 27 مگا پاسکال را کسب نمود، بتن قابل قبول خواهد بود. این بدان معناست که روند کسب مقاومت در حال پیمودن مسیر صحیح است.

قبلا گفتیم که تمامی ضوابط مندرج در آیین نامه از جمله زمان قالب برداری و عمل آوری و …، با این فرض است که بتن در سن 28 روز به مقاومت مشخصه برسد، حال در صورت استفاده از سیمانهای دیر سخت شونده که روند کندتری در کسب مقاومت دارند، جهت رفع نگرانی مربوط به بارگذاری و حفاظت از بتن، چه اقدامی باید انجام دهیم؟

در صورت مصرف انواع سیمانهای دیر سخت شونده و یا استفاده از سیمانهای پوزولانی استاندارد در بتن، با توجه به دیرتر سخت شدن این نوع سیمانها باید با انجام آزمایشهای لازم بر روی سیمان مورد استفاده و کسب اطلاع از روند افزایش مقاومت آن، نسبت به سیمان نوع یک، زمان انجام قالب برداری، باز کردن پایههای اطمینان، عمل آوری و هر آنچه که به مقاومت لازم در سنین مشخص مربوط است، به روش مناسب تصحیح گردد.

جدول صفحه 146 مقررات ساختمان به ما کمک میکند تا روند کسب مقاومت نمونه را کنترل کنیم و همچنین به ما کمک میکند تا در صورت نیاز، تعدیل یا تطویل زمانهای لازم را انجام دهیم. برای ترسیم نمودار روند کسب مقاومت بتن با سیمانهای مخلف و در سنین مختلف، میتوان از نقاط داده شده در جدول 9-10-24 استفاده نمود. در تبدیل مقاومت نمونهها با سیمانهای مختلف و در سنین مختلف، ملاک مقاومت 28 روزه بتن ساخته شده با سیمان تیپ 1 است.

شرط صحت آزمونهها بسیار مهم است و غالبا مغفول واقع می شود. آزمونهها زمانی قابل قبول تلقی میشوند که اختلاف بین مقاومت دو آزمونه، از 5 درصد میانگین آنها کمتر باشد. به وفور دیده شده است که در تفسیر نتایج آزمایشگاهی به این موضوع توجه نشده است.

عموما اکثر مهندسین میانگین بین نتایج آزمونهها را بدون در نظر گرفتن شرط فوق به عنوان مقاومت نمونه تلقی میکنند. در حالی که در صورت عدم احراز شرط صحت آزمونهها، صحت انجام آزمایش زیر سوال میرود و بدین معناست که نتایج آزمایش قابل استناد نیست و این آزمونهها معرف کیفیت بتن ما نخواهند بود.

هدف از تعدد آزمونهها چیست؟

علت تعدد آزمونهها، اصلا بحث لحاظ نمودن یکنواختی بتن نیست! بلکه جهت جلوگیری از خطای نمونهگیری و انجام آزمایش است. اگر ارزیابی یکنواختی بتن مد نظر باشد، باید چند سری نمونه بگیریم و نه چند آزمونه! اما چرا آزمونهها باید همزمان تهیه و در شرایط یکسان نمونهگیری و متراکم و عمل آوری شده و تحت آزمایش قرار گیرند؟ آزمونهها باید از یک محل و از یک نقطه گرفته شود فقط به خاطر اینکه خطای پر کردن قالب، نگهداری و انجام آزمایش پوشیده شود، پس در این شرایط متوقع هستیم که نتایج آزمونهها خیلی نزدیک به هم باشند.

پذیرش بتن صرفا براساس نمونههای عمل آمده در آزمایشگاه صورت میپذیرد و این پذیرش فقط شاخصی برای تعیین کیفیت بتن ساخته شده و نه بتن نهایی ریخته شده و موجود در ساختمان است. از آن جا که کیفیت بتن مصرفی، علاوه بر کیفیت بتن ساخته شده به کیفیت اجرا نیز بستگی دارد، لذا سایر مراحل کار اعم از حمل نقل، ریختن، تراکم، پرداخت و عمل آوری و مراقبت از بتن باید جداگانه کنترل گردد که این کنترلها به عنوان بخش مکمل کنترل کیفیت بتن ساخته و ریخته شده الزامی است. پذیرش بتن مبتنی بر ارزیابی آماری نتایج حاصل از نمونه برداریهای متوالی است. پس از ارزیابی بتن مصرفی، این بتن در یکی از ردههای پذیرش زیر قرار خواهد گرفت:

برای ارزیابی مقاومت بتن ساخته شده نکات زیر حائز اهمیت است:

با توضیحات ارائه شده، اکنون برای بررسی پذیرش مقاومت فشاری نمونه در سن 28 روز بایستی مقاومت نمونه مکعبی به استوانهای تبدیل شود:

| جدول 9-5-1 مقادیر r1 | |||||

| 300 * 600 | 250 * 500 | 400 * 200 | 300 * 150 | 200 * 100 | a * 2a |

| 0.91 | 0.95 | 0.97 | 1.00 | 1.02 | r1 |

| جدول 9-5-2 مقادیر r2 | |||||

| 300 | 250 | 200 | 150 | 100 | مکعبی b |

| 0.9 | 0.95 | 1.00 | 1.00 | 1.05 | r2 |

| جدول 9-5-3 مقادیر r3 | |||||||

| 55 | 50 | 45 | 40 | 35 | 30 | 25 | مقاومت فشاری نمونه مکعبی (MPa) |

| 1.10 | 1.11 | 1.13 | 1.14 | 1.17 | 1.20 | 1.25 | r3 |

| 50 | 45 | 40 | 35 | 30 | 25 | با توجه به ضریب | مقاومت فشاری نمونه استوانه (MPa) |

منظور از دو نمونه برداری متوالی آن است که فاصله بین زمان نمونه برداری آنها از سه شبانه روز بیشتر نباشد.

اگر x1 و x2 و x3 نتایج سه نمونه بردای متوالی باشند به منظور ارزیابی کیفیت بتن ساخته شده، گامهای زیر طی شود.

X3 ≥ fc x2≥ fc x1≥fc

در صورتی که هر سه رابطه فوق، همزمان برقرار بودند، در آن صورت بتن از نظر مقاومت، قابل قبول است. در غیر این صورت گام دوم بررسی میشود.

یادآوری میگردد که به جای سه رابطه فوق، میتوان رابطه زیر را نوشت و کنترل کرد:

Min (x1 , x2, x3) ≥ fc

روابط زیر باید کنترل شود: (فقط هنگامی باید گام دوم را کنترل کرد که بتن در گام اول، قابل قبول شناخته نشده باشد)

روابط زیر باید کنترل شود:

Xm = ≥ fc + 1/5 MPa

Xmin ≥ fc – 4 MPa

در صورتی که هر دو رابطه اخیر، همزمان برقرار بودند در آن صورت بتن از نظر مقاومت، قابل قبول است. در غیر این صورت، گام سوم مورد بررسی قرار میگیرد. فقط هنگامی باید گام سوم را کنترل کرد که بتن در گام اول و دوم قابل قبول شناخته نشده باشد. در این گام باید روابط زیر کنترل شود:

Xmin ˂ fc – 4MPa

یا

Xm ˂ fc

در صورتی که هر دو یا یکی از روابط فوق برقرار باشد، بتن غیر قابل قبول شناخته میشود. در غیر این صورت بتن عدم پذیرش قطعی شناخته میشود.

در صورتی که براساس بند 9-10-8-5 ، بتن عدم پذیرش قطعی تلقی گردد:

اگر ارزیابی در مرحلهای صورت میگیرد که امکان اصلاح وجود داشته باشد (مانند بررسی و پذیرش طرح اختلاط بتن)، مهندس طراح (طراح طرح اختلاط) میتواند با انجام اصلاحات لازم بدون بررسی بیشتر بتن را قابل قبول تلقی نماید. اگر ارزیابی پس از اجرای بتن باشد، در این مرحله باید بتن را با مقاومت کم ارزیابی نمود و اقدامات ذکر شده برای این نوع بتنها انجام شود.

در صورتی که مقاومت آزمونههای عمل آمده در آزمایشگاه، براساس بند 9-10-8-5 ، بتن از نظر مقاومت غیر قابل قبول ارزیابی شود، باید تدابیری به شرح زیر برای حصول اطمینان از ظرفیت باربری ساختمان اتخاذ شود. البته در هر صورت مقاومت آزمونهها نباید از مقدار 16 مگاپاسکال کمتر باشد.

مجددا تاکید میشود که اگر سه نمونه متوالی موجود باشد؛ برای بررسی شرایط پذیرش بتن از این بند استفاده میشود ولی اگر سه نمونه متوالی موجود نبود، ملاک پذیرش، مقایسه مقاومت نمونه با مقاومت مشخصه خواهد بود.

3 دلیل ظرفیت زیاد عضو طراحی شده

اصولا به دلایل مختلفی ممکن است ظرفیت عضو طراحی شده بیش از نیاز آن باشد. از جمله می توان به موارد زیر اشاره کرد:

در این گام، باید به صورت موضعی، تنها همان عضوی که بتن آن کم مقاومت است، مورد بررسی قرار گیرد. به این صورت که به تحلیل سازه ورود نمیکنیم و صرفا بررسی میکنیم که آیا این عضو با مقاومت کاهش یافته بتن، توانایی تحمل نیاز موجود را دارد یا خیر؟

همه مواردی که تاکنون بیان شد در خصوص ارزیابی و ضوابط پذیرش بتن از جنبه فنی بود و ارتباطی با جریمه بتن ندارد. جریمه بتن توافقی بین کارفرما و پیمانکار است و پذیرش حقوقی جریمه بتن، مطابق با شرایط خصوصی پیمان خواهد بود. چه بسا بتن از لحاظ فنی پذیرفته شود ولی طبق پیمان، پیمانکار موظف به پرداخت جریمه بتن شود.

تعداد و تواتر نمونهها باید به گونهای باشد که نتایج آزمایشهای انجام شده بر روی آنها معرف کیفیت کل آرماتور مصرفی و حداقل به میزان ذکر شده در سه بند زیر باشند:

رواداری طولها و قطرهای میلگردها و آجهای این مقاطع باید مطابق با استاندارد ملی ایران به شماره 3132 باشد.

ضوابط و الزامات قطر اسمی انواع میلگردهای ساده و آجدار، قطر زمینه میلگردهای آجدار (d1) و نیز قطر خارجی مقاطع آجدار (d2) ، مطابق جدول 9-10-20 است. سایر ویژگیهای آرماتور باید مطابق با استانداردهای ملی مربوطه باشد.

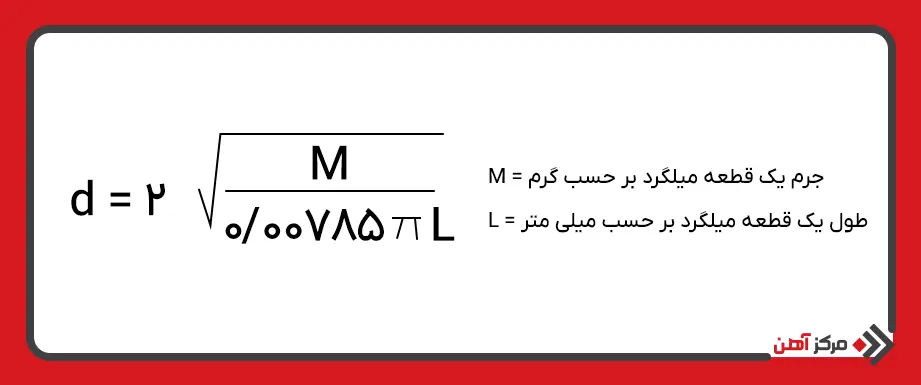

قطر اسمی میلگرد های ساده یا آجدار، از رابطه زیر به دست میآید:

| جدول 9-10-20 ضوابط و الزامات قطرهای اسمی، زمینه و خارجی انواع میلگردها | |||||||

|

قطر اسمی میلگردهای 240 (db) (mm) | میلگردهای 340S و 400S (آج دوکی) | میلگردهای 340S و 400S (آج یکنواخت) | میلگردهای 500S (آج دوکی) | ||||

| قطر زمینه (d1) (mm) | حداکثر ارتفاع برجستگی طولی (mm) | قطر زمینه (d1) (mm) | قطر خارجی (d1) (mm) | قطر اسمی (db) (mm) | قطر زمینه (d1) (mm) | قطر خارجی در بلندترین نقطه آج عرضی و طولی | |

| 6 | 5.70 | 0.6 | 5.75 | 6.75 | – | – | – |

| 8 | 7.60 | 0.8 | 7.50 | 9.00 | – | – | – |

| 10 | 9.50 | 1.0 | 9.30 | 11.30 | – | – | – |

| 12 | 11.40 | 1.2 | 11.00 | 13.50 | – | – | – |

| 14 | 13.40 | 1.4 | 13.00 | 15.50 | 14 | 13.20 | 15.70 |

| 16 | 15.30 | 1.6 | 15.00 | 18.00 | 16 | 15.20 | 18.20 |

| 18 | 17.30 | 1.8 | 17.00 | 20.00 | 18 | 17.20 | 20.20 |

| 20 | 19.20 | 2.0 | 19.00 | 22.00 | 20 | 19.20 | 22.20 |

| 22 | 21.20 | 2.2 | 21.00 | 24.00 | 22 | 21.20 | 24.20 |

| 25 | 24.02 | 2.5 | 24.00 | 27.00 | 25 | 24.20 | 27.20 |

| 28 | 26.90 | 2.8 | 26.50 | 30.50 | 28 | 26.80 | 30.80 |

| 32 | 30.78 | 3.2 | 30.50 | 34.50 | – | – | – |

| 36 | 34.80 | 3.6 | 34.50 | 39.50 | – | – | – |

| 40 | 38.50 | 4.0 | 38.50 | 43.50 | – | – | – |

میلگردها زمانی از نظر مکانیکی قابل قبول شناخته میشوند که یکی از شرایط بندهای شماره 9-10-7-2-1 یا 9-10-7-2-2 و به طور همزمان همه شرایط بندهای 9-10-7-2-3 و 9-10-7-2-4 و 9-10-7-2-7 که در ذیل میآیند برآورده نمایند.

1-2-7-10-9 در تمامی 5 آزمونه میلگرد انتخابی باید رابطه زیر برقرار باشد:

( fy , obs) i ≥ fyk

fy , obs تنش تسلیمی که در آزمایش کشش بر روی میلگردهای مصرفی مورد نظر عملا به دست میآید (MPa)

fyk مقاومت مشخصه میلگردهای فولادی، کمترین تنشی که تنش تسلیم حداکثر 5 درصد از نمونههای فولادی کمتر از آن باشد (MPa)

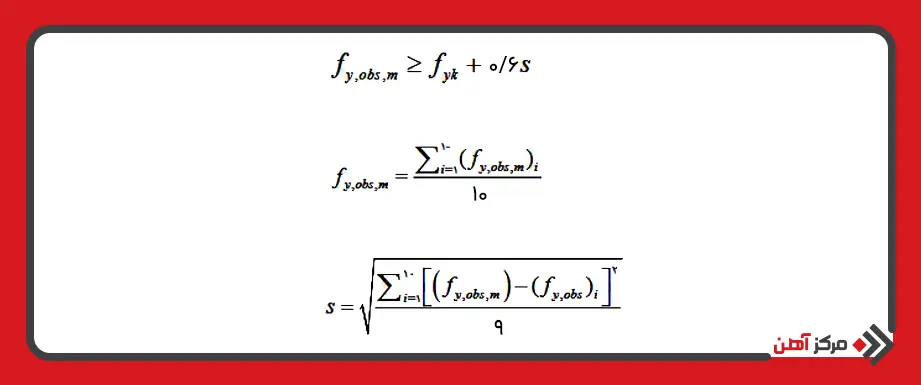

2-2-7-10-9 در صورتی که تمام یا بخشی از شرایط بند 9-10-7-2-1 برآورده نشود، 5 آزمونه دیگر انتخاب میشود. نتایج 10 آزمونه در بندهای 9-10-7-2-1 و 9-10-7-2-2 باید در رابطه زیر صدق کند.

Fy , obs,m متوسط مقادیر fy,obs برای آزمونههای میلگرد

S انحراف معیار برای آزمونههای میلگرد

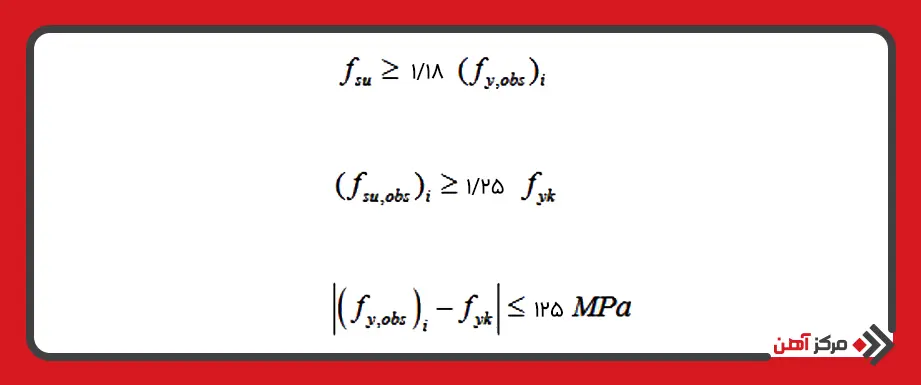

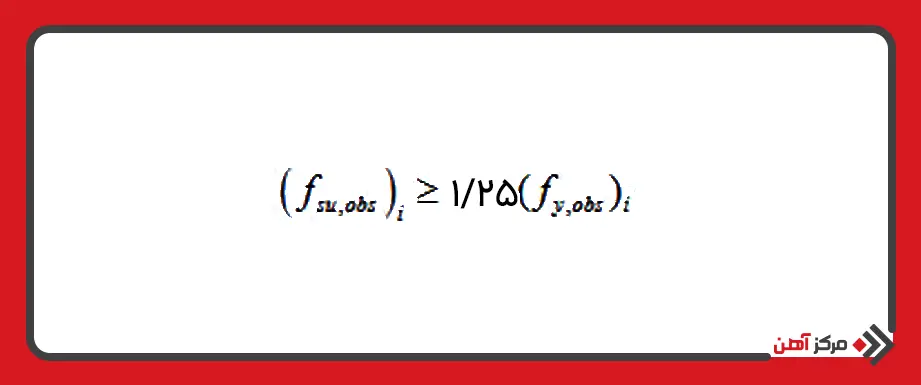

3-2-7-10-9 در هر یک از آزمونههای مذکور در بندهای 9-10-7-2-1 و 9-10-7-2-2 باید تمامی روابط زیر برقرار باشد.

Fsu تنشی که تنش نهایی حداکثر 5 درصد از نمونههای میلگرد فولادی کمتر از آن باشد

Fsu , obs مقاومت کششی میلگردهای فولادی، یعنی مقاومت حد نهایی که در آزمایش کشش بر روی آزمونههای مورد نظر به دست میآید.

4-2-7-10-9 به عنوان ضابطه شکل پذیری، ازدیاد طول نسبی دو طول معیار، یکی به طول 10 برابر و دیگری به طول 5 برابر قطر میلگرد (یعنی 10 € و 5€) باید حداقل برابر با مقادیر مندرج در جدول 9-10-21 باشد.

| جدول 9-10-21 حداقل مجاز ازدیاد طول نسبی میلگردهای فولادی در آزمایش کشش | |||||

| ازدیاد طول نسبی | رده فولاد | S240 | S340 | S400 | S500 |

| حداقل مقدار مجاز E10 | 0.18 | 0.15 | 0.12 | 0.08 | |

| حداقل مقدار مجاز E5 | 0.25 | 0.18 | 0.16 | 0.10 | |

به عنوان ضابطه شکل پذیری، میلگردها باید با مشخصات و اندازههای مندرج در جدول 9-10-22 تحت آزمون خمش قرار گیرند.

| جدول 9-10-22 زاویه خمش و نسبت قطر خمش به قطر اسمی میلگردها در آزمایش خمش میلگردهای فولادی | |||

| رده | زاویه خمش (درجه) | نسبت قطر فک خمش به قطر اسمی میلگرد | |

| خمش سرد | خمش مجدد | ||

| S240 | 180 | 90 | 2 |

| S340 | 180 | 90 | 3 |

| S400 | 180 | 90 | 5 |

| S500 | 90 | 90 | 5 |

آزمون خمش به دو صورت زیر انجام میگیرد:

آزمون خمش سرد بر روی نمونههایی با طول حداقل 250 میلیمتر که مستقیما از خط تولید به دست آمده و هیچ گونه عملیات مکانیکی (از جمله تراشکاری) بر روی آن اعمال نشده، انجام میشود. روش آزمون خمش سرد مطابق استاندارد ملی ایران صورت میگیرد.

در آزمون خمش مجدد، نمونههای آزمون که مشابه نمونههای خمش سرد است به میزان 90 درجه در دمای محیط خم و سپس نمونه به مدت حداقل نیم ساعت تا دمای 100 درجه سلسیوس گرم میشود. پس از آنکه نمونه سرد شده و به دمای محیط رسید آن را با نیروی پیوسته و یکنواخت به میزان 20 درجه برمیگردانند. آزمونهای خمش زمانی قابل قبول تلقی میگردد که پس از خمش، هیچ گونه ترک، شکستگی یا سایر عیوب (مطابق استانداردهای ملی مربوطه) در آن ایجاد نگردد و مشاهده نشود.

ضمیمه 1 : مبحث 9 مقررات ملی ساختمان

ضمیمه 2 : کنترل نتایج آزمایش میلگرد

سوالات شما

{“@context”:”https://schema.org”,”@type”:”FAQPage”,”mainEntity”:[{“@type”:”Question”,”name”:”چه آزمایشاتی بر روی میلگرد انجام می شود؟”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”آزمون کشش، آزمون سنجش ابعاد و وزن، آزمون خمش، آزمون خستگی، آزمون تعیین ترکیب شیمیایی”}},{“@type”:”Question”,”name”:”آزمایش خمش میلگرد چگونه است؟”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”آزمون خمش به دو صورت خمش سرد و خمش مجدد صورت می گیرد.”}},{“@type”:”Question”,”name”:”بتن ریزی فونداسیون چه ضوابطی دارد؟”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”ضوابط مربوط به بتن تازه، بتن سخت شده، دوا و ضوابط مربوط به بتن های پمپی با بتن ریزی آب”}},{“@type”:”Question”,”name”:”ضوابط پذیرش بتن چیست؟”,”acceptedAnswer”:{“@type”:”Answer”,”text”:”شامل تعریف مقاومت مشخصه، نمونه برداری بتن مصرفی در کارگاه، تواتر نمونه برداری، ارزیابی مقاومت بتن ساخته شده می شود”}}]}

آزمون کشش، آزمون سنجش ابعاد و وزن، آزمون خمش، آزمون خستگی، آزمون تعیین ترکیب شیمیایی

آزمون خمش به دو صورت خمش سرد و خمش مجدد صورت میگیرد.

ضوابط مربوط به بتن تازه، بتن سخت شده، دوا و ضوابط مربوط به بتنهای پمپی با بتن ریزی آب

شامل تعریف مقاومت مشخصه، نمونه برداری بتن مصرفی در کارگاه، تواتر نمونه برداری، ارزیابی مقاومت بتن ساخته شده میشود.