فولاد و آهن از جمله فلزاتی هستند که در صنایع مختلف مانند کشاورزی، تولید خودرو، ساختمان سازی، ساخت درب و پنجره و غیره کاربردهای فراوانی دارند. متأسفانه این فلزات در برابر بسیاری از عوامل مخرب مانند رطوبت، مقاومت کافی نداشته و اگر برای طولانی مدت در معرض این عوامل قرار گیرند با اکسیژن موجود در هوا وارد واکنش می شوند؛ نتیجه این فرآیند شیمیایی پدیده ای به نام اکسید آهن یا زنگ زدگی است!

طبیعتاً فولاد و آهن زنگ زده مقاومت اولیه خود را از دست داده و استفاده از آنها می تواند خسارات غیر قابل جبران به بار آورد. گالوانیزه کردن یا Galvanization ورقهای آهنی و فولادی، یک راهکار عالی برای افزایش مقاومت فولاد و آهن در برابر رطوبت و زنگ زدگی است.

در این مقاله از مرکزآهن، به بررسی چیستی گالوانیزاسیون، کاربرد و انواع روش های این تکنیک می پردازیم تا به خوبی درک کنیم که چگونه این فرآیند ساده می تواند فلزات را در برابر خوردگی مقاوم کرده و قیمت ورق آهنی را در طول زمان حفظ کند.

فرآیندی است که طی آن، پوششی از جنس فلز روی، به سطح ورق ها یا قطعات آهنی و فولادی اضافه می شود را آبکاری گالوانیزه می گویند تا مقاومت آن ها را در برابر عوامل مخربی مانند رطوبت و زنگ زدگی افزایش دهد. این روش یکی از موثرترین راه ها برای جلوگیری از اکسیداسیون و افزایش عمر مفید فلزات است.

لایه روی بر روی سطح فلز اضافه می شود، نه تنها به عنوان یک سد فیزیکی عمل می کند، بلکه در صورت آسیب دیدگی، با مکانیزم حفاظت «فداشوندگی»، از فلز پایه محافظت می کند.

مکانیزم حفاظت فداشوندگی به این معناست که پوشش روی به عنوان یک لایه قربانی عمل کرده و در مواجهه با عوامل خورنده، قبل از فلز پایه (مانند آهن) دچار خوردگی می شود، و از این طریق از فلز اصلی محافظت می کند.

سالانه حدود ۲ میلیون تن فلز روی برای گالوانیزه کردن حدود ۴۰ میلیون تن فولاد مصرف می شود که نشان دهنده اهمیت این فرآیند در صنعت است.

آبکاری گالوانیزه به دو روش گالوانیزاسیون سرد و گرم انجام می شود که در ادامه هر روش را با کاربردهای آن توضیح می دهیم.

گالوانیزاسیون گرم، یکی از رایج ترین و قدیمی ترین روش های آبکاری گالوانیزه و محافظت از فلزات در برابر خوردگی و زنگ زدگی است.

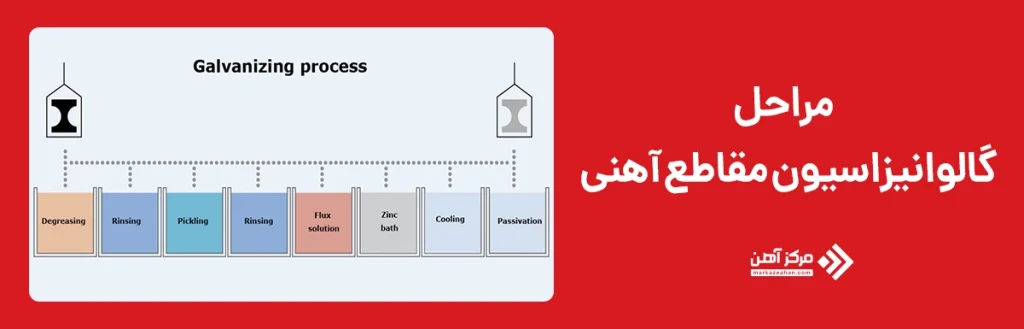

در این روش، قطعات فلزی (عموماً فولاد یا آهن) پس از تمیزکاری سطحی، در یک حوضچه از روی مذاب با دمای حدود ۴۶۰ درجه سانتی گراد غوطه ور می شوند. طی این فرایند، واکنش های شیمیایی بین فلز پایه و روی مذاب اتفاق می افتد که منجر به تشکیل لایه های آلیاژی مقاوم از جنس روی و آهن می شود. این لایه ها پس از قرار گرفتن در معرض اکسیژن و کربن دی اکسید، به کربنات روی تبدیل می شوند و به عنوان یک پوشش محافظتی قوی عمل می کنند.

ضخامتی که این لایه ایجاد می کند در این روش معمولاً بین ۱۰۰ تا ۱۳۰ میکرون است و سطحی ناصاف و کدر با رنگ خاکستری مات ایجاد می کند. از مزایای این روش به سرعت بالا، مقرون به صرفه بودن و امکان اجرا بر روی قطعات با اشکال پیچیده اشاره کرد.

گالوانیزاسیون گرم به دلیل ایجاد لایه های محافظتی ضخیم و مقاوم، در صنایع مختلفی کاربرد گسترده ای دارد. از جمله این کاربردها می توان به استفاده در ساخت دکل های مخابراتی، پایه های فشار قوی برق، توری های حصاری، توری مرغی، توری گابیون و مفتول های گالوانیزه اشاره کرد.

همچنین، این روش در تولید لوله ها، ورق های فولادی و قطعات فلزی مورد استفاده در فضای باز که در معرض رطوبت و عوامل خورنده قرار دارند، بسیار رایج است.

آبکاری گالوانیزه گرم به دلیل مقاومت بالا در برابر خوردگی و زنگ زدگی، گزینه ای ایده آل برای افزایش طول عمر و دوام فلزات در شرایط سخت است.

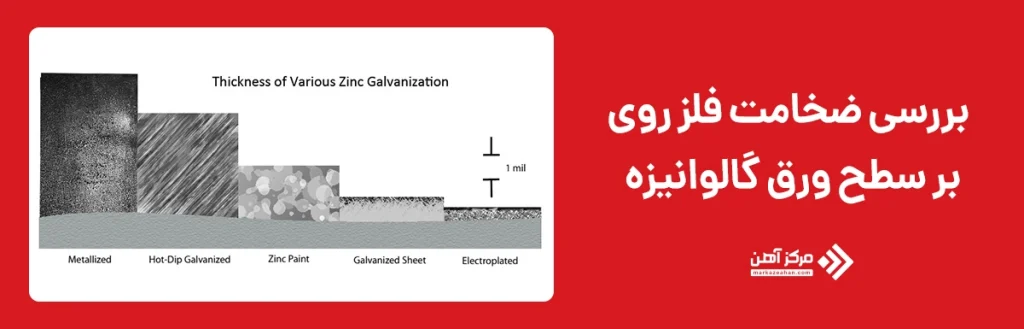

گالوانیزاسیون سرد، روشی برای محافظت از فلزات در برابر خوردگی است که در آن از پوشش های غنی از روی استفاده می شود. برخلاف آبکاری گالوانیزه گرم، در این روش قطعات فلزی در معرض حرارت بالا قرار نمی گیرند، بلکه با استفاده از فرآیندهای الکترولیز یا اسپری، لایه ای نازک از روی (حدود ۲۵ میکرون) بر سطح فلز اعمال می شود.

این لایه، سطحی صاف، صیقلی و براق ایجاد می کند و برای فلزات با ضخامت کم مناسب است. روش آبکاری گالوانیزه سرد معمولاً شامل اسپری کردن محلول های حاوی روی یا استفاده از رنگ های غنی از روی بر پایه رزین است.

این روش به دلیل سادگی، سرعت بالا و هزینه کمتر، در مقایسه با آبکاری گالوانیزه گرم، برای کاربردهای خاصی که نیاز به ظرافت و زیبایی ظاهری دارند، استفاده می شود.

آبکاری گالوانیزه سرد به دلیل ضخامت کم پوشش و ظاهر براق، در صنایعی که نیاز به ظرافت و دقت بالایی دارند، کاربرد گسترده ای دارد. از جمله این کاربردها می توان به تولید قطعات خودرو، ساخت پیچ و مهره، مفتول های گالوانیزه برای توری های مرغی، و لوله های با ضخامت کم اشاره کرد. همچنین، این روش در صنایع الکترونیک و تولید قطعات فلزی کوچک که نیاز به مقاومت در برابر خوردگی دارند، استفاده می شود.

گالوانیزه سرد به دلیل عدم نیاز به تجهیزات پیچیده و مقرون به صرفه بودن، گزینه ای ایده آل برای کاربردهایی است که دوام کمتر از گالوانیزه گرم، مورد نیاز است. همچنین قیمت ورق گالوانیزه سرد به دلیل ضخامت کمتر فلز روی و عملیات ساده تر، از ورق گالوانیزه شده به روش گرم کمتر است.

با وجود شباهت هایی که گالوانیزاسیون سرد و گرم با یکدیگر دارند تفاوت گالوانیزه سرد و گرم زیاد است. در ادامه به شرح تفاوت های این دو نوع آبکاری می پردازیم.

اثرات آبکاری گالوانیزه بر فولاد شامل موارد زیر است:

در فرآیند گالوانیزاسیون آهن در نقش “کاتد” و روی به عنوان “آند” بر روی ورق گالوانیزه عمل می کند؛ در واقع این پوشش خود را فدا می کند تا فلز مادر در امان بماند. ضخامت این پوشش با توجه به نوع مصرف می تواند تا 200 میکرون باشد. رنگ این پوشش سفید و مایل به خاکستری است و می تواند حالت تزئینی هم داشته باشد. به طور کلی پوشش ورق گالوانیزه را به دو طریق می توان ایجاد کرد:

در حقیقت این لایه محافظتی است که قربانی می شود نه فولاد و آهن! با توجه به ضخامت لایه محافظتی، میزان مقاومت آن در برابر زنگ زدگی متفاوت است. قاعدتاً هر چه ضخامت این لایه بیشتر باشد مقاومت آن در برابر پوسیدگی و خوردگی نیز بیشتر خواهد بود.

کلام آخر

فولاد و آهن در برابر زنگ زدگی و پوسیدگی مقاوم نیستند و در اثر قرارگیری در شرایط آب و هوایی نامساعد و مرطوب به راحتی تسلیم می شوند و از بین می روند؛ بنابراین برای جلوگیری از فروپاشی سازه های فولادی، لازم است که ورق های فولادی مورد استفاده در برابر زنگ زدگی و خوردگی طی فرآیندی به نام گالوانیزاسیون، مقاوم شوند. برای این کار یک لایه محافظ فلزی از جنس روی بر سطح ورق فولادی اعمال می کنند تا خوردگی را به حداقل برسد و عمر قطعه یا ورق فولادی افزایش پیدا کند. این روش بسیار اقتصادی و به صرفه است.

سوالات متداول

آبکاری گالوانیزه فرآیندی است که طی آن لایه ای از روی به سطح فلزات اضافه می شود تا از خوردگی و زنگ زدگی جلوگیری کند. این لایه به عنوان یک سد فیزیکی عمل کرده و در صورت آسیب، با مكانيزم فداشوندگی از فلز پایه محافظت می کند.

گالوانیزه گرم شامل غوطه وری فلز در روی مذاب است و لایه ای ضخیم و مقاوم ایجاد می کند، در حالی که گالوانیزه سرد با اسپری یا الکترولیز انجام می شود و لایه ای نازک و براق برای کاربردهای ظریف تر ایجاد می کند.