امروزه فولادها به عنوان اصلیترین و پرمصرفترین آلیاژ در صنایع مختلف برای تولید میلگرد، تیرآهن و سایر مقاطع فولادی کاربرد دارند. این آلیاژ پرکاربرد تاثیر بسزایی در قیمت میلگرد و تیرآهن که محصول نهایی هستند دارد .در سال 2015 میزان تولید انواع فولادها در کره خاکی بالغ بر 622/1 میلیارد تن در سال که نشان دهنده مصرف روز افزون انواع فولاد است. 1/96 درصد فولاد تولیدی در جهان معادل 546/1 میلیارد تن به روش ریخته گری مداوم تولید می گردد. عیوب موجود بر سطح شمش و فولاد به طور مستقیم بر کیفیت نهایی محصولاتی همچون میلگرد تاثیرگذار است. بنابراین اطلاع از این عیوب و روشهای رفع آن موجب تولید محصولی با کیفیت خواهد شد. در ادامه قصد داریم شما را با لیست کامل عیوب ریخته گری فولاد و عیوب شمشهای فولادی آشنا نموده و روشهای رفع این مشکلات را بیان کنیم. برای اطلاع از قیمت شمش آهن میتوانید به لینک مربوطه مراجعه کنید.

در ابتدا به بررسی انواع محصولات ریخته گری میپردازیم:

بلوکه جهت نورد که بسیار نزدیک به مقطع موردنظر محصول نورد است موجب کاهش هزینههای نورد با حذف قفسههای اولیه و میانی میشود. ( این بلوکهها اغلب برای تولید تیرآهن به کار میروند). برای اطلاع بیشتر از تفاوت این محصولات میتوانید به مقاله تفاوت شمش، بیلت، بلوم و اسلب چیست؟ و انواع شمش فولادی مراجعه کنید.

این عیوب به سه دسته زیر تقسیم بندی می شوند.

این عیوب عموما در سطح محصول قابل رویت هستند و به طور کلی در 22 عنوان طبقه بندی میشوند:

عیوب داخلی شامل عیوبی میشود که در برش عرضی محصول قابل رویت هستند و از سطح معمولا دیده نمیشوند و در نهایت در تولید محصولات نهایی همچون تیرآهن و میلگرد تاثیرگذار هستند. ترک های عرضی و طولی میتواند در زیر سطح ادامه داشته باشد بی آنکه به سطح راه پیدا کنند. در هر حال ترکهای داخلی عموما طویلتر از ترکهای سطحی هستند و منجر به عیوب تورق در محصولات نوردی از جمله تیرآهن و میلگرد میشوند.

دسته بندی عیوب داخلی شامل 11 عنوان عیب به قرار زیر است

عیوب هندسی شامل تغییر شکل در مقطع عرضی از شکل هندسی واقعی محصول میشوند. عوامل زیادی باعث به وجود آمدن عیوب هندسی شده اما عیوب هندسی عموما با نارسایی و یا غیر یکنواختی سیستم خنک کننده ارتباط دارند لذا در اغلب اوقات عیوب هندسی با ترک ها ظاهر میشوند. سرعت بیش از حد ریختهگری و دمای بیش از اندازه در ریختهگری به همراه عوامل ذکر شده شرایط را برای ایجاد این عیوب مهیا میسازد و در نهایت بر شکل ظاهری محصولات نورد از جمله میلگرد و تیرآهن نیز تاثیرگذار است.

عیوب هندسی در 6 عنوان عیب طبقه بندی می گردند.

در ذیل با توجه به اهمیت برخی از عیوب رایج در ریخته گری مداوم فولادها دلایل ایجاد و چگونگی رفع آن عیوب ارائه می گردد.

گروه عیب: عیوب سطحی

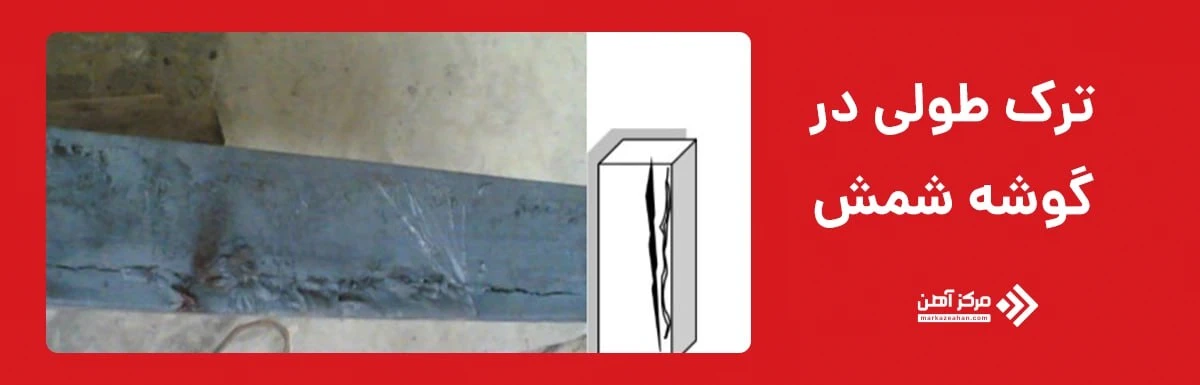

این ترک طولی در گوشه و یا پخ شمش در امتداد طولی محور محصول اتفاق می افتد و علت اصلی ایجاد آن به ترتیب یک یا چند عامل ذیل است:

توجه شود که قالبهای لولهای شکل در حین عملکرد تمایل زیادی به تغییر شکل در ناحیه سطح ستون مذاب دارند، لذا با یک بازرسی دقیق از شرایط قالب و جایگزین کردن آن در صورت تغییر شکل دادن و یا رسوب گرفتن میتوان از ترک طولی در گوشهها اجتناب کرد. (زیاد شدن شعاع گوشه قالب، تغییر در شیب قالب، لوزی شدن مقطع شمش در قالب)

گروه عیب :عیوب سطحی

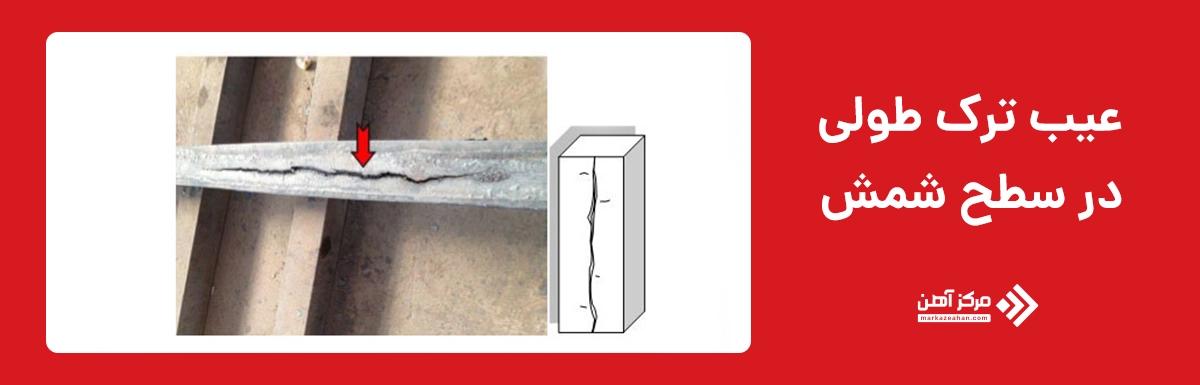

این ترک طولی در امتداد طولی محور محصول در وسط سطح و یا نزدیک به گوشه شمش اتفاق میافتد و علت اصلی ایجاد آن به ترتیب یک یا چند عامل ذیل است.

این عیب همچنین با تغییر شکل قالب در منطقه دلغ قالب در سطح ذوب ارتباط نزدیک داد

گروه عیب: عیوب سطحی

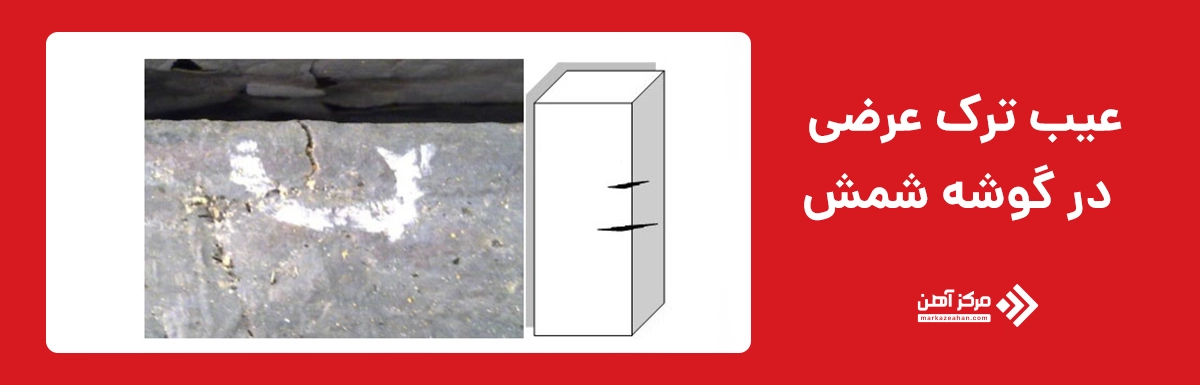

این ترک طولی در گوشه و یا پخ شمش عمود بر محور طولی محصول اتفاق میافتد و علت اصلی ایجاد آن به ترتیب یک یا چند عامل زیر است.

توجه شود که این عیب همچنین در اثر تغییر زیاد در سطح فولاد مذاب یا توقف ناگهانی مجرا به وجود میآید. برای رفع ایجاد ترک عرضی کنترل سیستم روان سازی، تنظیمات محوری قالب ضروری است. همچنین تمیزکاری قالب و نهایتا تعویض قالب راهکارهای جلوگیری از ترک عرضی هستند.

ترک عرضی در نورد مشکلات جدی نظیر پارگی شمش و ترک در محصولات را به همراه خواهد داشت. در هر حال وجود ترک در شمش غیرقابل قبول است و بایستی آن را با روشهای معمول برطرف کرد.

گروه عیب : عیوب سطحی

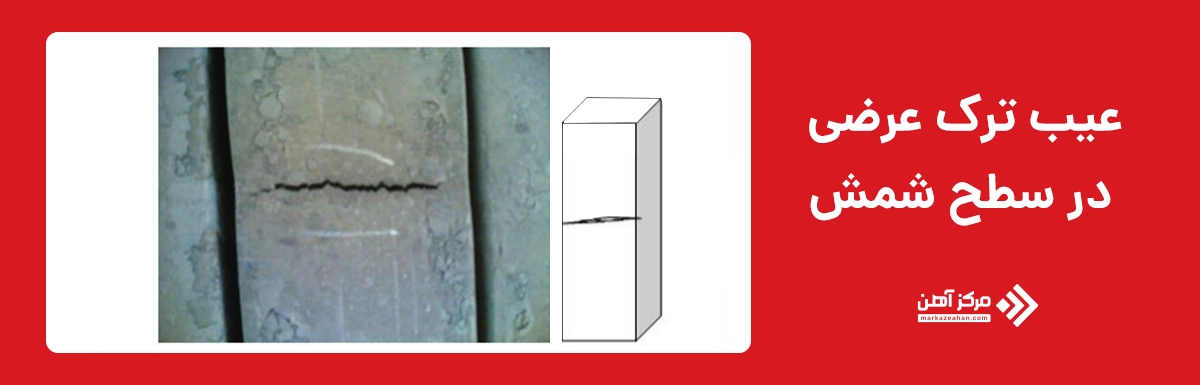

این ترک طولی در سطح شمش عمود بر محور طولی محصول اتفاق میافتد و علت اصلی ایجاد آن به ترتیب یک یا چند عامل ذیل است:

باید توجه داشت که نباید شدت خنک کنندگی در حدی باشد که دما در زیر غلتکهای صاف کننده از محدوده دمای چاه داکتیلیته کمتر گردد.

این نوع ترک اغلب همبستگی زیادی با حفرات، ترکهای سطحی و ترکهای گوشه شمش دارد و میتواند تا رسیدن به هم امتداد یابند. گاهی در صورت یکنواخت نبودن شعاع قالب تازه نصب شده با محور اصلی ماشین ریختهگری مداوم در سطح فوقانی شمش ترکهای عرضی مشاهده میشود که پس از کارکرد قالب به تدریح عیب برطرف می گردد. توجه شود که این عیب همچنین در اثر تغییر زیاد سطح فولاد مذاب یا توقف ناگهانی مجرا در شاخه به وجود میآید.

گروه عیب: عیوب سطحی

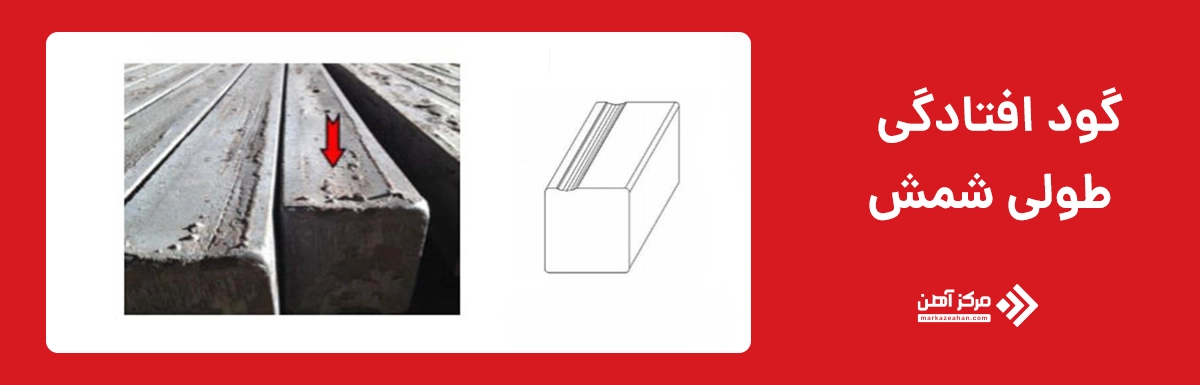

این عیب به صورت کاستی کانال مانند که در جهت طولی شمش امتداد یافته است دیده میشود. گود افتادگی طولی در نزدیک گوشههای شمش معمولا نشانه وجود ترک داخلی یا خارجی در این محل است که این موضوع از اعوجاج یا تغییر شکل قالب منشاء میگیرد. همچنین غیر هم محوری قالب و رولرهای راهنما میتواند باعث عیب مشابهی گردد. باید توجه کرد که عوامل به وجود آورنده ترک طولی سطح شمش نیز در به وجود آوردن این عیب صادق هستند.

این عیب شامل ریزش فلز مذاب از پوسته پاره شده شمش میشود. اگر این عیب ادامه پیدا کند و وسط دیواره قالب و یا سردکننده ثانویه مهار نشود به پاره شدن کامل شمش و سقوط آن میانجامد. عموما این عیب ناشی از وجود سرباره در سطح شمش به ویژه در گوشههای آن است. در صورت ایجاد این عیب بایستی تمهیدات لازم جهت عدم گیر کردن شمش در مسیر غلتکهای کشاننده و صاف کننده اتخاذ کرد که با ضربه مکانیکی قابل جدا شدن از شمش است.

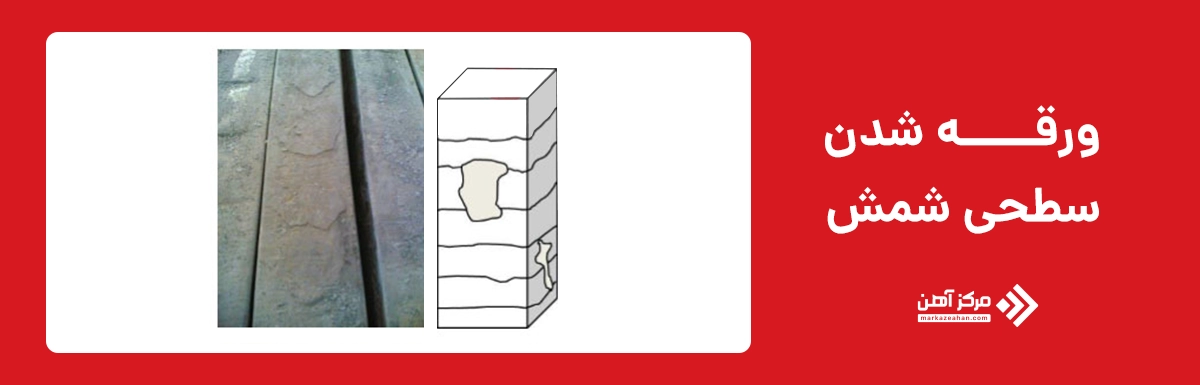

این عیب ناشی از چین خوردگی پوسته شمش توسط فلز مذاب اضافه به صورت لایه مخالف با جهت انجماد قالب در سطح شمش است. اغلب این عیب ناشی از گرم بودن بیش از حد مذاب است و در صورت مناسب بودن دما عوامل زیر موجب این عیب می شوند.

برای رفع عیب باید قالب تعویض گردد یا روانساز کافی اضافه شود و سعی گردد تغییر سطح مذاب در قالب 5 میلیمتر باشد. این عیب موجب ترک یا فلز اضافی با ابعاد مختلف در محصولات نوردی میشود لذا با سنگزنی باید برطرف گردد.

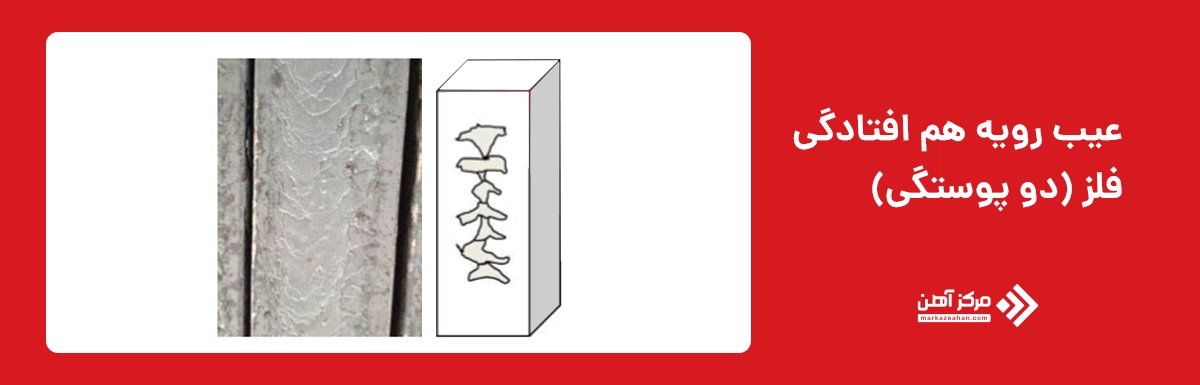

این عیب وجود فلز ورقهای شکل بر روی سطح جانبی شمش است. این عیب که ندرتا اتفاق میافتد ناشی از گیر افتادن فلز منجمد شده روی سطح ذوب قالب بر روی بدنه قالب است.

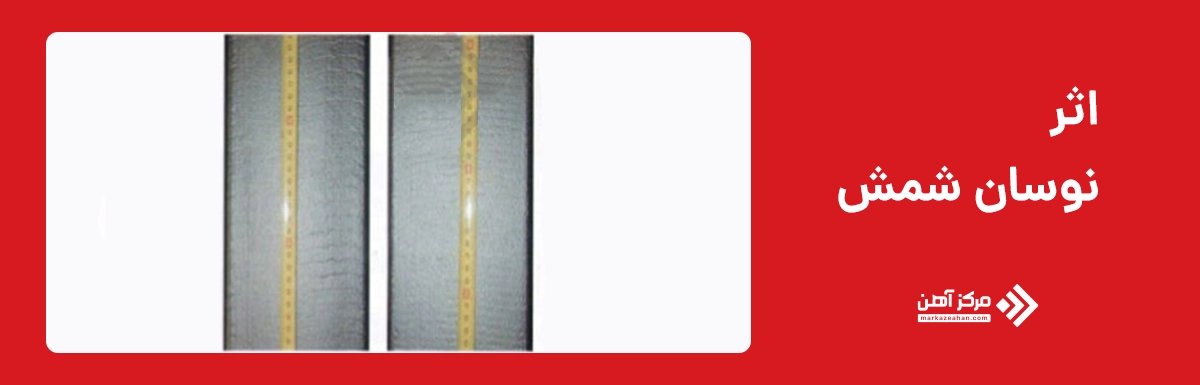

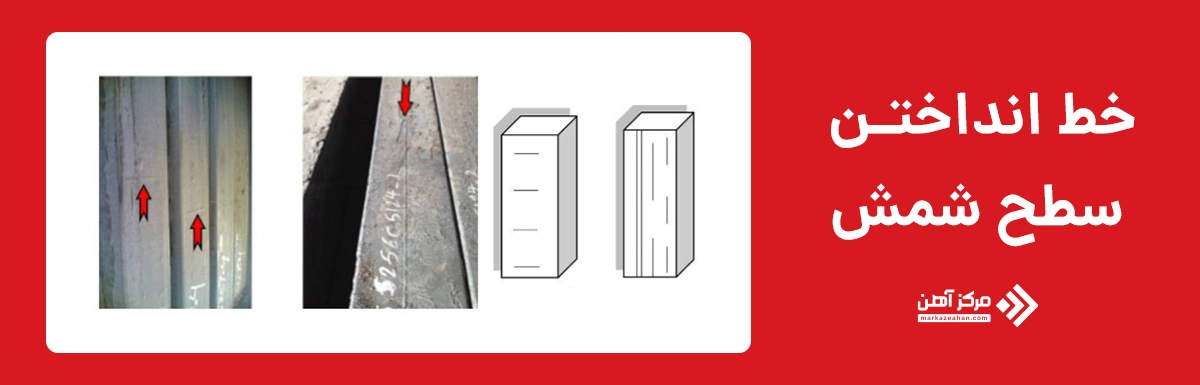

اثرات عرضی که معمولا با فاصله مساوی از هم ناشی از پایین رفتن مقادیر فولاد در حین هر تناوب نوسان به وجود میآید. این اثرات نوسان میتواند در صورت عمیق بودن منجر به گسیختگی شمش نیز شود.

در صورت استفاده از پودر قالب این عیب وخیمتر میشود زیرا پودر قالب در شیارها نفوذ کرده و در حین عملیات نورد منجر به پاره شدن شمش میشود. جهت رفع اثر نوسان از سنگزنی کامل استفاده کرد. این عیب به صورت ترک کوتاه و کم عمق در محصولات نوردی دیده میشود.

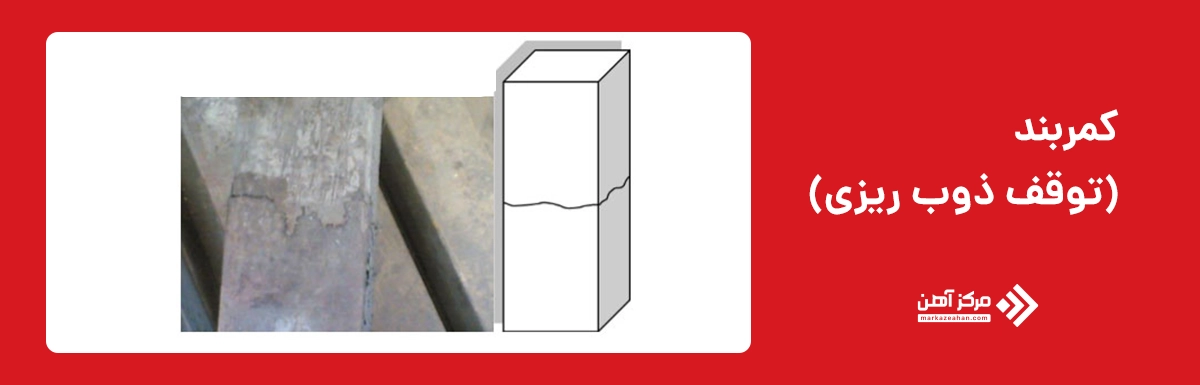

این عیب به صورت ترک عرضی سرتاسری پیوسته در دور تا دور شمش دیده میشود که ناشی از توقف ذوب ریزی از تاندیش است. در اثر توقف ذوب ریزی سطح مذاب اکسید شده و منجمد میشود و به ذوب بعدی پس از راه اندازی مجدد ماشین جوش نمیخورد.

ذرات فلزی ناشی از ریخته گری غیر یکنواخت شامل اکسید فلز، سرباره و سایر ناخالصی های که در اثر اکسیژنگاری هنگام تمیز کردن نازل به وجود میآیند به صورت توده کثیف بر روی سطح شمش دیده میشود. گاهی این توده میتواند مجرای خروجی روانکار قالب را مسدود نماید و هنگامی که در گوشهها گیر می افتد در سطح خارجی شمش دیده میشود و در این حالت ممکن است حتی موجب پارگی شمش نیز شود.

این عیب ناشی می گردد از

این عیب ناشی از اکسیداسیون و فرسایش نسوز بوده که در سطح ذوب تشکیل میشود و به صورت زنگار در سطح شمش دیده میشود. آخال سرباره ای تشکیل می گردد از اکسیداسیون فولاد و یا موادی که از پاتیل یا تاندیش و یا کوره جدا می شوند. هنگامی که لایه نسوز از کیفیت مناسبی برخوردار نباشد و یا اکسیژنکاری در تاندیش انجام گردد. سطح پایین مذاب فولاد در تاندیش توسط اپراتور باعث شکسته شدن سطح سرباره و ورود آن به قالب میشود. همچنین سطح متغیر مذاب درون قالب باعث افزایش سطح مذاب با هوای اطراف و اکسیداسیون آن می گردد.

عوامل موثر در کاهش این نوع عیب هستند.

همچنین استفاده از پودر قالب با ویسکوزیته بالا و مصرف بیش از حد آلومینیم در قالب میتواند عیب مشابهی را ایجاد نماید. هنگامی که از پودر قالب نامناسب استفاده میشود آخال سربارهای متناوبا در سطح شمش دیده میشود که ناشی از به دام افتادن مخلوط فولاد و پودر در سطح شمش است. به طور کلی در سرعتهای بالا ریخته گری باید از پودر با ویسکوزیته پایین و در ریخته گری با سرعت پایین از پودر با ویسکوزیته بالاتر استفاده نمود. در شرایط بحرانی استفاده از ریخته گری سطحی توصیه میشود.

این عیب ناشی از تخریب مکانیکی ناشی از اثر قالب، غلتکهای صاف کننده، راهنماهای مسیر شمش، راهنماهای اندازه کننده شمش، بر روی سطح شمش است که به صورت تکرار شونده و یا پیوسته در سطح شمش به صورت فرو رفتگی و یا برآمدگی رویت میشود. این عیب به صورت مارک خط میتواند ناشی از وجود فلز خارجی چسبیده به اجزای ماشین نیز باشد. در هر حال با بازبینی چشمی دقیق می توان عامل ایجاد خراشیدگی و یا برامدگی را مشخص و برطرف کرد.

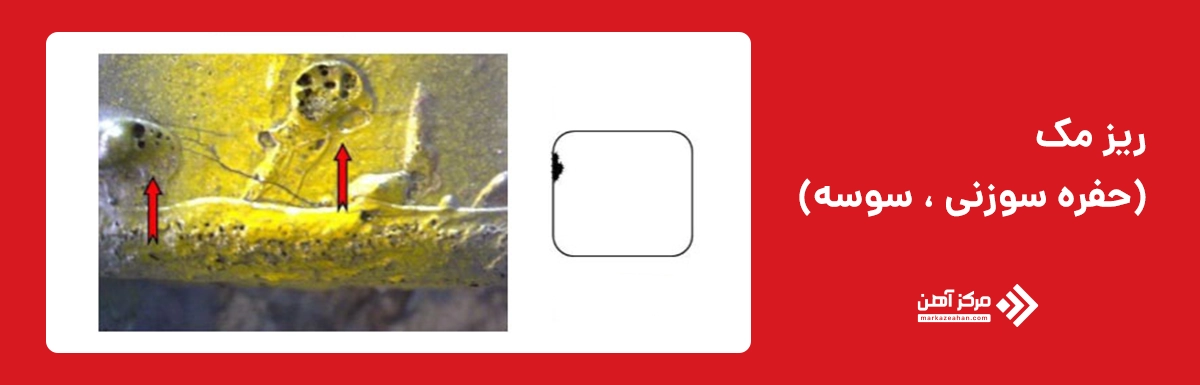

نوع اول: حفرات سوزنی نزدیک به سطح شمش

این حفرات با چشم به سختی دیده میشوند و فقط پس از پوسته زدایی سطح میتوان آن ها را رویت کرد

این حفرات ناشی از:

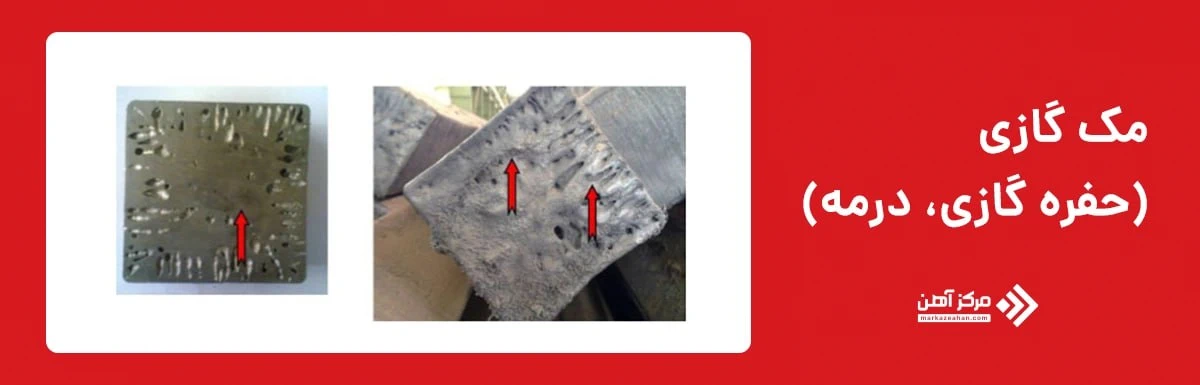

نوع دوم:

حفرات گازی نزدیک به سطح شمش که 10-5 میلی متر از سطح فاصله دارند

این حفرات ناشی از:

حفرات ناشی از اکسیژن ناشی از عوامل زیر هستند

حفرات ناشی از هیدروژن ناشی از عوامل زیر هستند:

نوع سوم: حفرات گازی زیر سطحی شمش که 50-20 میلی متر از سطح فاصله دارند:

این حفرات ناشی از مقادیر بیش از اندازه گاز اکسیژن و یا هیدروژن هستند و به خوبی توسط چشم در مقطع برش رویت میشوند و منشاء نظیر حفرات نوع دوم دارند. لازم به یاداوری است که حفرات ناشی از گاز هیدروژن از نظر اندازه و تعداد در شمشهای یک ذوب به تدریج کم میشوند لیکن حفرات ناشی از گاز اکسیژن در شمش های مختلف یک ذوب تغییری در اندازه و تعداد ندارند.

این عیب ناشی از حفرات بزرگ امتداد یافته در جهت مرکز شمش است که عموما ناشی از نادرستی درجه اکسیداسیون است. مقادیر زیاد گازهای اکسیژن و هیدروژن در فولاد و یا مقدار بیش از حد روان کننده قالب (پارافین) و یا حضور آب در قالب می تواند باعث این عیب شوند. لذا با حذف عوامل ورودی گازها نظیر اکسیژن کاری مجرای ذوب و تاندیش، دمش هوا در اطراف نازل، اختشاش در جریان ذوب ریزی و نشتی آب قالب و استفاده از مواد خشک در شارژ کوره و … این عیب را می توان تحت کنترل قرار داد یا از تزریق سیم آلومینیوم در قالب استفاده نمود. سرعت بیش از حد ریخته گری نیز می تواند عیب فوق الذکر را تشدید نماید.

حفره های گازی ممکن است منجر به پارگی شمش نیز شود. انجام تصفیه مناسب فولاد و اکسیژن زدایی در کوره و یا پاتیل می تواند منجر به حذف عوامل به وجود آورنده این عیب گردد. افزایش شدت خنک کنندگی در سرد کننده ثانویه از طریق گسترش انجماد محوری ( از کف) موجب کاهش مک های مرکزی می گردد.

مقدار گاز هیدروژن در مقاطع تولید شده در ریخته گری پیوسته بیشتر از شمش ریزی در کوکیل است. لیکن با انجام پیش گرم مناسب، روانکار قالب در مسیر تزریق و یا ایستگاه پمپ کننده آن می توان از این موضوع ممانعت به عمل آورد. این عیب در نورد موجب پارگی محصول نوردی و مشکلات در خط نورد می گردد. جهت مشاهده بهتر این عیب از محلول های سولفوری یا در مقطع برش عرضی می توان بهره برد. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

این عیب ناشی از حفرات ریز، نظیر مک گازی است که هم در فولادهای جوشان و هم در فولادهای کشته شده، دیده می شود و در مقطع خیلی نزدیک به سطح شمش و اغلب به صورت تجمعی دیده می شود. این عیب با مقادیر خیلی زیاد گازهای اکسیژن و هیدروژن در فولاد ارتباط دارد و یا مقدار بیش از روان کننده قالب و یا حضور آب در روانکار قالب می تواند باعث این عیب شوند. همچنین اکسیداسیون مجدد مذاب بین تاندیش و قالب باعث تشکیل گاز و فائق آمدن بر فشار فرواستاتیک در کریستالیزاتور می گردد که برجستگی آن باعث ناهمواری های کوچک در سطح شمش می گردد.

جهت رفع این حباب ها می توان از تزریق آلومینیم، روش های اکسیژن زدایی قوی تر و استفاده از مواد کاملا خشک در شارژ کوره بهره جست. مقدار مجاز این عیب تا 12 عدد در یک متر سطح محصول می باشد و مازاد بر آن با سنگ زنی یا لبه زنی یا اسیدشویی برطرف می گردند. این عیب به صورت عیوبی با طول 40 سانتی متر و عمق 7 میلی متر در محصولات نوردی دیده می شود.

جهت مطالعه این عیب می توان از شات بلاست سطح شمش، اچینگ مقطع برش شمش استفاده کرد. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

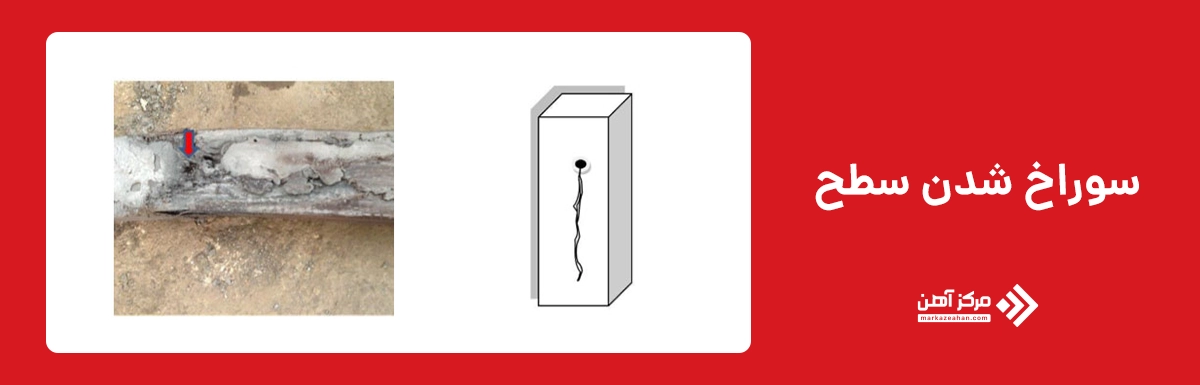

این عیب به علت سوراخ شدن سطح جامد شمش و ریزش مذاب از محل سوراخ می باشد که اغلب منجر به توقف ریخته گری می گردد. معمولا سوراخ شدگی شمش همراه با زواید و قطرات مذاب تجمع یافته در سطح شمش می باشد.

این عیب ناشی از:

جهت رفع این عیب بایستی سرباره گیری مناسب انجام پذیرد و یا ریخته گری به صورت زیر سطحی انجام گردد و سرعت و درجه حرارت ریخته گری به درستی تنظیم گردد و یا شدت خنک کنندگی یکنواخت شود و یا قالب تعویض گردد. عموما شمش سوراخ شده اسقاط می باشد. یا قابل تبدیل به شمش با طول کوچکتر می گردد.

این عیب موجب معایب جدی در سطح محصولات نوردی از جمله میلگرد می گردد.

عیوب داخلی شامل عیوبی می گردد که در برش عرضی محصول قابل رویت هستند و از سطح معمولا دیده نمی شوند.

ترک های عرضی و طولی می تواند در زیر سطح ادامه داشته باشند، بی آنکه به سطح راه پیدا کنند. در هر حال ترک های داخلی عموما طویل تر از ترک های سطحی هستند و منجر به عیوب تورق در محصولات نوردی می گردند. در صورت اکسید نشدن سطح، این عیوب و تغییر مقطع زیاد شمش حین نورد به خصوص در تولید میلگرد اغلب عیوب داخلی رفع می گردد. معمولا جهت بررسی وجود عیوب داخلی از اولین شمش، شمش تولید شده در وسط زمان ریخته گری و آخرین شمش تولیدی در سکوئنس نمونه گیری می گردد.

این ترک های زیر سطحی در مطابق با شکل خنک شوندگی شمش شکل می گیرند.

علت اصلی ایجاد این ترک ها:

جهت برطرف کردن این ترک ها بایستی درجه حرارت تنظیم شود و محل نازل تاندیش دقیقا تنظیم گردد.

با توجه به زیر سطح بودن این ترک ها و مشکلات پارگی شمش حین نورد و ترک در محصول نوردی شمش های دارای این عیب اسقاط می گردند. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

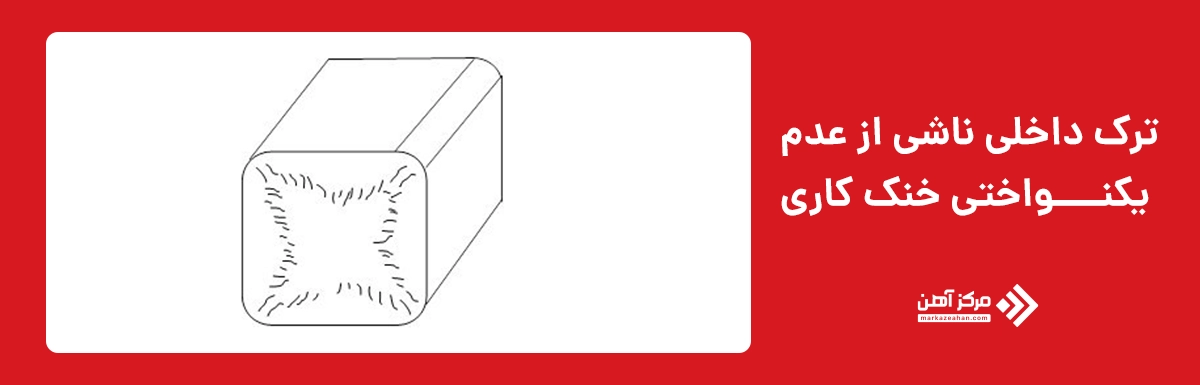

این ترک ها در منطقه نزدیک به مرکز شمش شکل می گیرند.

علت اصلی ایجاد این ترک ها:

جهت رفع عیب باید به تنظیم درجه حرارت و فشار توجه نمود. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

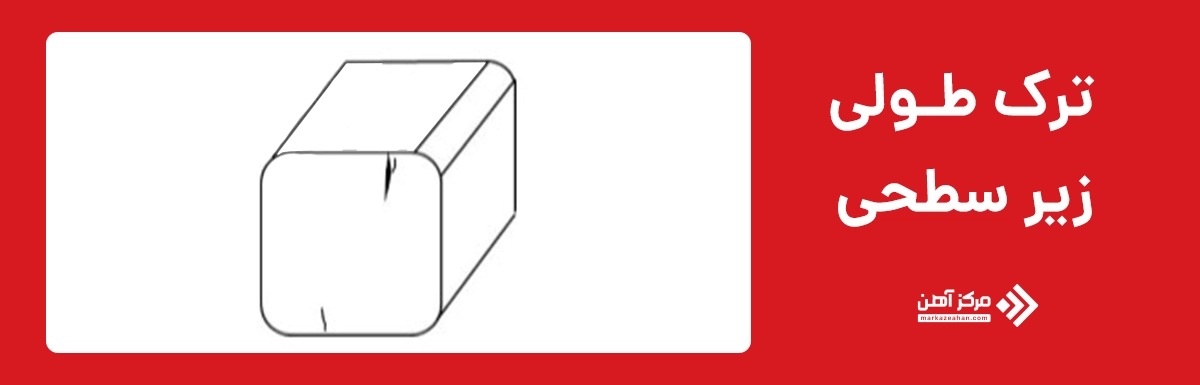

این ترک های طولی در منطقه نزدیک به سطح شمش شکل می گیرند و در صورت عمود بودن به سطح در مقطع برشکاری قابل رویت هستند. علت اصلی ایجاد این ترک ها:

برای جلوگیری از ایجاد این عیب به موارد ذیل توجه نمایید:

ترک های بزرگ تر در مقطع برشکاری رویت می شوند ولی برای مشاهده این عیب باید از ماکرو اچینگ استفاده نمود. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

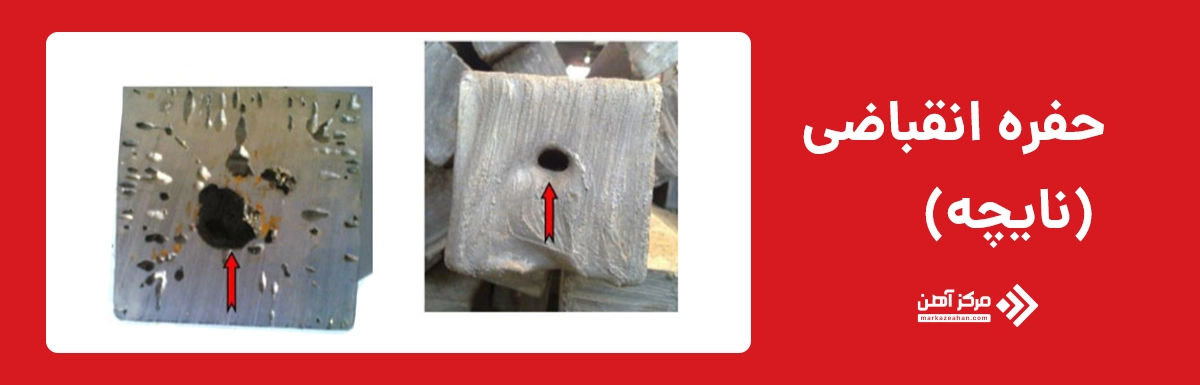

این عیب ناشی از مک یا حفره بزرگ در مرکز شمش و در جهت محور شمش می باشد. اغلب این حفرات در مرکز شمش در انتهای ذوب ریزی رویت می شود.

این حفرات ناشی از کافی نبودن مذاب جهت تغذیه کردن بخش های پایین تر شمش حین انجماد جهت دار است.

این عیب ناشی از عوامل:

این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

جدایش تغییرات ترکیب شیمیایی در مقطع ریخته گری شده می باشد که عموما ناشی از سینتیک انجماد است. جدایش در محصولات ریخته گری مداوم ندرتا اتفاق می افتد زیرا مقاطع مورد استفاده کوچک هستند.

لیکن جدایش کاربیدها در فولادهای پر کربن می تواند اتفاق بیفتد، از طرفی با افزایش سطح مقطع شمش و یا کاهش خیلی زیاد شدت خنک کنندگی ثانویه و انحراف انجماد جهت دار این عیب شدت می گیرد.

این عیب ممکن است به صورت جدایش در محصولات نوردی نیز دیده شود. یکی از راهکارها جهت کاهش جدایش به ویژه در مقاطع سنگین استفاده از همزن الکترومغناطیسی EMS می باشد.

این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

علت اصلی این عیب از جداره نسوز ناشی می گردد. ترکیب شیمیایی این مواد با فولاد، ترکیبات غیر فلزی کمپلکسی را تشکیل می دهد که اغلب شامل اکسیدها و سرباره می شود که هنگام ذوب ریزی در مجاورت هوا منجر به اکسیداسیون مجدد و ایجاد این عیب می گردد.

جهت رفع این عیب باید:

از روش زیر سطحی جهت ریخته گری و جلوگیری از اکسیداسیون مجدد استفاده کرد

این عیب می تواند باعث مسدود شدن نازل تاندیش و توقف ذوب ریزی نیز شود. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

آخال سرباره ای تشکیل می گردد از: اکسیداسیون فولاد ( به خصوص فولادهای کشته شده با آلومینیم) و یا موادی که از پاتیل یا تاندیش و یا کوره جدا می شوند. هنگامی که لایه نسوز از کیفیت مناسبی برخوردار نباشد و یا اکسیژن کاری در تاندیش انجام گردد.

سطح خیلی پایین مذاب فولاد در تاندیش توسط اپراتور، باعث شکسته شدن سطح سرباره و ورود آن به قالب می گردد. همچنین سطح متغیر مذاب درون قالب باعث افزایش سطح مذاب با هوای اطراف و اکسیداسیون آن می گردد.

عوامل موثر در کاهش این نوع عیب می باشند. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

عیوب هندسی، شامل تغییر شکل در مقطع عرضی از شکل هندسی واقعی محصول می شوند.

عوامل زیادی باعث به وجود آمدن عیوب هندسی می شوند. اما عیوب هندسی عموما با نارسایی و یا غیر یکنواختی سیستم خنک کننده ارتباط دارند. لذا در اغلب اوقات عیوب هندسی با ترک ها ظاهر می گردند.

سرعت بیش از حد ریخته گری و دمای بیش از اندازه در ریخته گری به همراه عوامل ذکر شده شرایط را برای ایجاد این عیوب مهیا می سازد.

لوزی شدن تغییر در اندازه بین دو قطر در مقاطع چهارگوش و یا مستطیلی است. یا بیضی شدن در مقاطع گرد.

میزان اندازه و رواداری در لوزی شدن براساس نیازمندی های استاندارد و یا درخواست مشتری تعیین می گردد. در صورت شدید شدن این عیب، لوزی شدن با ترک داخلی در گوشه های زاویه منفرجه همراه خواهد بود.

در اغلب اوقات باید رفع این عیب را در نارسایی سردکننده ثانویه و غیر یکنواختی در ناحیه اولیه خنک کننده جستجو کرد. همچنین کافی نبودن تکیه گاه ها و رولرهای راهنما، تراز نبودن رولرهای صاف کننده و یا فشار بیش از اندازه آن ها، سایش زیاد همراه با تغییر در پروفیل قالب نیز باعث ایجاد این عیب می گردد. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود. در صورتیکه نیاز به دریافت و اطلاع از قیمت پروفیل اصفهان برای مقایسه، مشاوره یا خرید دارید می توانید به صفحه اصلی سایت مرکز آهن یا منوی سایت مراجعه کنید.

تذکر: میزان مجاز لوزی شدن حداکثر 7 درصد عرض مقطع در نظر گرفته می شود. مقادیر بیشتر موجب مشکلات در نورد می گردد.

این عیب هرگونه انحراف از امتداد محور محصول را شامل می گردد. اعمال نیرو مکانیکی غیر متعارف بر شمش و یا گیر کردن شمش در مسیر خنک شدن و یا تغییر سرعت حرکت شمش در یک ناحیه باعث تغییر شکل شمش از حالت مستقیم می گردد.

همچنین عدم یکنواختی در سرد شدن شمش، باعث خمیدگی آن می گردد. لذا باید تمهیدات مناسب در جهت یکنواخت سرد شدن اتخاذ گردد. (معمولا در شمش اول و آخر در بستر خنک کننده شمش از یک طرف در هوای آزاد سرد می شود و از طرف مقابل با سایر شمش های گداخته در تماس است تا تغییر در فلو حرارتی در دو سطح متقابل شمش موجب خمیدگی شمش می گردد. عدم وجود تکیه گاه مناسب جهت نگهداری شمش داغ نیز باعث خمیدگی شمش تحت نیروی وزن خود می گردد.

معمولا حداکثر میزان مجاز خمیدگی شمش یک سانتی متر به ازای هر متر طول یا 1 درصد طول شمش و حداکثر 70 میلی متر در نظر گرفته می شود. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

این عیب ناشی از تغییرات فشار هوا در برشکاری شمش و غیر یکنواختی در اجرایی برش دستی است. لازم است تنظیمات برش اتوماتیک دقیقا اجرا شود و در برشکاری دستی از غلتک های نگهدارند مشعل استفاده گردد و برشکاری با سرعت مناسب و یکنواخت انجام گردد. در صورت عدم رفع این عیب ممکن است شمش در حین نورد دچار عیب لایه ای شدن گردد.

همچنین عدم موازی بودن سطوح برشکاری شده برای شمش هایی که مصارف اکسترود یا لوله سازی دارند، موجب سیلان فلز به یک جهت شده و باعث پارگی حین فرایند شکل دهی می شوند. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

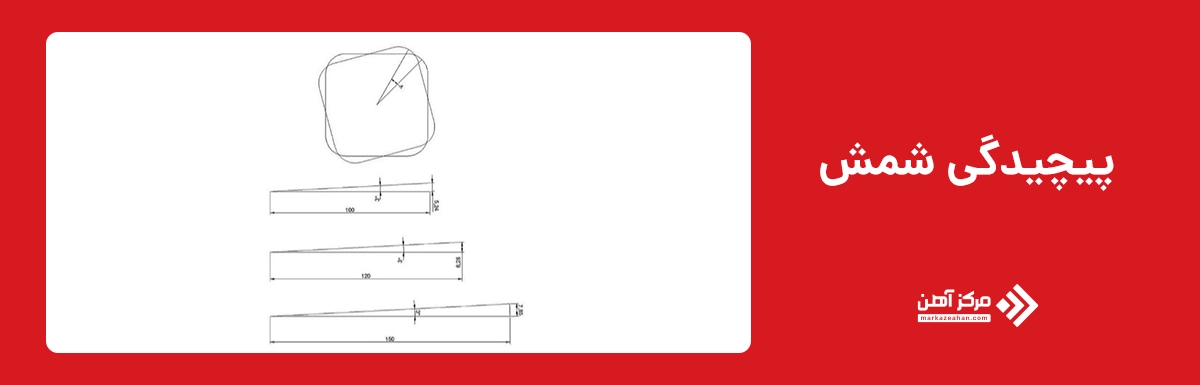

این عیب ناشی از پیچیدگی شمش حول محور طولی آن است. عموما این عیب ناشی از غیریکنواخت سرد شدن در ناحیه سردکننده ثانویه و یا عدم تنظیم و فرسایش رولیک های راهنما و صاف کننده می باشد. این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

در زیر به چند مثال از عیوب شمش در صنعت اشاره می کنیم.

مشخصات عیب:

این ترک ها در قالب تشکیل شده و در ادامه فرایند ریخته گری اشاعه می یابد. طول و عمق آن ها متغیر بوده و بسته به پارامترهای موثر و تنش های وارده (مکانیکی و حرارتی) از طول 30 میلی متر تا کل طول بلوم را فرا می گیرد. علل اصلی ایجاد عیب:

این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

مشخصات عیب:

ترک های عرضی در وجوه شمش: این عیب عمدتا به خاطر اعمال تنش های کششی به سطح بلوم در انتهای قالب، ناحیه خنک کنندگی ثانویه و گاها محل صاف کنندگی شاخه تشکیل و به صورت پراکنده در سطح بلوم نمایان می گردد. علل اصلی ایجاد عیب:

این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

مشخصات عیب:

ترک های قطری : این عیب به شکل ترک هایی در امتداد قطر سطح مقطع بلوم به وجود می آید. علل اصلی ایجاد عیب

این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

مشخصات عیب:

این عیب عمدتا به شکل ترک هایی در ناحیه مرکزی سطح مقطع بلوم شکل می گیرد. علل اصلی عیب:

این عیب در نهایت بر شکل نهایی میلگرد و سایر مقاطع تاثیرگذار خواهد بود.

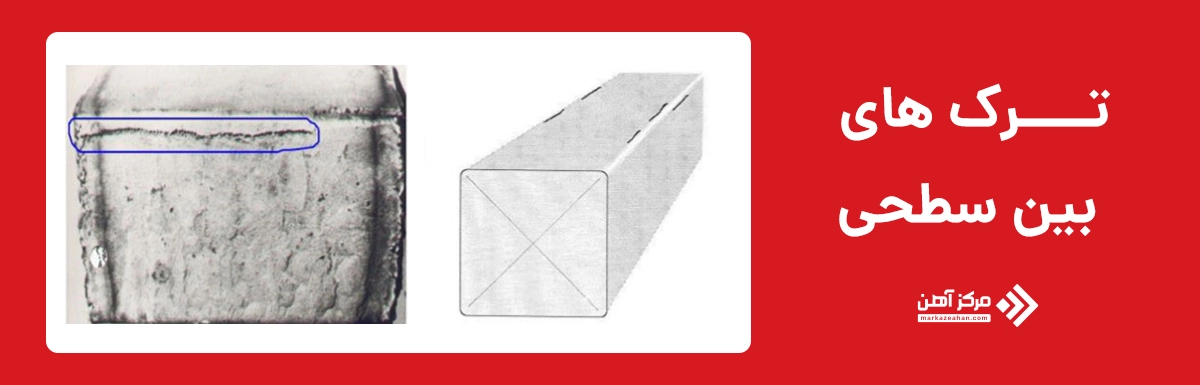

مشخصات عیب:

این ترک ها بین سطح یا محور بلوم ایجاد گردیده و مشابه با ترک های ناشی از مرحله صافکاری می باشد علل اصلی عیب:

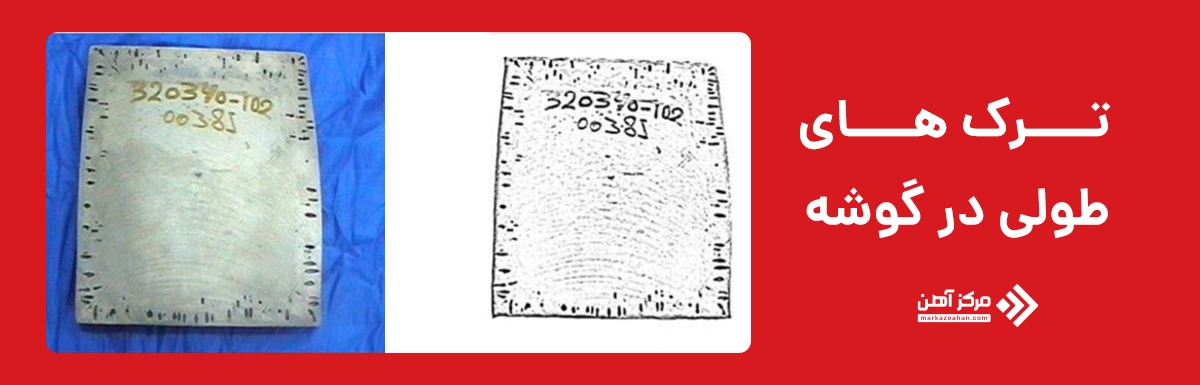

مشخصات عیب:

ترک های طولی در گوشه: این عیب اصولا در گوشه و یا در نزدیکی گوشه های بلوم به وجود می آید و گاها طول ترک ها، کل طول بلوم را شامل می شود.

و عمق این ترک ها در حد 3 میلی متر و یا بیشتر از آن می باشد. این ترک ها در ناحیه پایین قالب به وجود می آید. علل اصلی ایجاد عیب:

این عیب به شکل حفرات راه بدر (pin holes) و یا حفرات زیر سطحی ظاهر می شود که عمده دلیل آن وجود گار محلول در ذوب می باشد. بعد از نورد برحسب درصد کاهش سطح مقطع، ترک هایی با طول و عمق های مختلف مشاهده می شود و گاها این حفرات در حین نورد به هم جوش خورده و از بین می روند. علل اصلی ایجاد عیب:

مشخصات عیب:

حفره مرکزی:

اگر زاویه جبهه انجماد کوچک باشد، در اثر انقباض مذاب به تله افتاده. در آخرین نقطه انجماد حفره انقباضی (حفره مرکزی) ایجاد می شود.

تخلخل مرکزی: در ناحیه مرکزی و در محل برخورد دندریت ها در اکثر مواقع به دلیل انقباض ناشی از انجماد و عدم پر شدن. علل به وجود آمدن عیب:

مشخصات عیب:

فرورفتگی های عرضی موازی در فواصل مساوی از هم در پیرامون بلوم را Oscillation marks می گویند. با توجه به ماهیت ریخته گری مداوم در صورتی که عمق اثرات بیش از حد معمول باشد، عیب محسوب می گردد. علل اصلی ایجاد عیب:

مشخصات عیب:

برآمدگی وجوه بلوم (عمدتا در دو وجه) را بالچینگ گویند.

علل اصلی ایجاد عیب:

مشخصات عیب:

به صورت خراش های مکانیکی سطحی ممتد در روی بلوم دیده می شود. علل اصلی ایجاد عیب:

مشخصات عیب:

تغییر سطح مقطع بلوم از حالت مربع یا مستطیل به لوزی یا یا متوازی الاضلاع را لوزی شکل شدن سطح مقطع بلوم می گویند. علل اصلی:

فرو رفتگی وجوه بلوم را سطح مقطع مقعر گویند.

شیب زیاد قالب

شدت بالای خنک کنندگی ثانویه دقیقا زیر قالب از دلایل اصلی وجود این عیب می باشد.

مشخصات عیب:

ذرات سرباره اولیه و یا آخال ناشی از اکسیژن زدایی مذاب همچنین ناخالصی های همراه با مذاب ( ذرات نسوز جدا شده از مواد نسوز) می تواند باعث بروز این عیب گردد. علل اصلی ایجاد عیب: