تفاوت ورق ck45 و ck60

دسترسی سریع به محتوای این مطلب

تفاوت ورق ck45 و ck60 در ساختار شیمیایی، نحوه تولید و خواص فیزیکی و شیمیایی آن ها است. این ورق های فولادی در دو گرید متفاوت هستند و هر کدام کارایی مختص به خود را دارند. میزان کربن به کار رفته در ترکیبات شیمیایی این دو آلیاژ باعث شده تا تفاوت های بارزی داشته باشند. ورق های فولادی ck45 فاقد کروم بوده و در مقابل خوردگی و زنگ زدگی مقاومت کمتری دارند، در حالی که در فولاد ck60، کروم استفاده می شود به همین دلیل درجه سختی بالایی دارد و برای کارهای سنگین استفاده می شود. بنابراین هنگام انتخاب بین این دو گرید، قیمت ورق نیز اهمیت دارد؛ چرا که ورق های CK60 به دلیل سختی و کاربردهای خاص معمولاً کمی گران تر از CK45 عرضه می شوند. در ادامه به صورت مجزا به تفاوت های این دو ورق اشاره می کنیم.

مقایسه ck45 و ck60

مهم ترین تفاوت فولاد CK45 و CK60 در درصد کربن آن ها است که به شکل مستقیم بر سختی، استحکام و کارایی تأثیر می گذارد. آلیاژ CK45 با حدود 0.45 درصد کربن، تعادل مناسبی بین چقرمگی و سختی ایجاد میکند و بیشتر برای قطعاتی به کار می رود که تحت فشار یا ضربه قرار دارند. در مقابل، CK60 با حدود 0.6 درصد کربن، سختی بالاتری دارد و برای ابزارهای برنده و قطعاتی که نیازمند مقاومت سایشی هستند انتخاب می شود. به همین دلیل، تفاوت فولاد CK45 و CK60 را باید در سطح کاربردها و نیازهای صنعتی به روشنی بررسی کرد.

از نظر اقتصادی نیز قیمت ورق ck45 معمولاً کمی پایینتر از CK60 است، زیرا تولید و استفاده آن گسترده تر بوده و کاربردهای عمومیتری دارد. در مقابل، CK60 به دلیل سختی بالا و قابلیت استفاده در صنایع تخصصی، ارزش بیشتری پیدا میکند. بنابراین هنگام انتخاب بین این دو گرید، شناخت دقیق نیاز و بررسی هزینهها اهمیت زیادی دارد تا بتوان بهترین تصمیم را گرفت. برای درک بهتر مهم ترین تفاوت فولاد CK45 و CK60 می توان مشخصات اصلی این دو آلیاژ را در قالب یک جدول مشاهده کرد. این جدول مقایسهای کلی ارائه می دهد و در ادامه، هر بخش به صورت جداگانه توضیح داده خواهد شد:

| ویژگی ها | آلیاژ CK45 | آلیاژ CK60 |

|---|---|---|

| درصد کربن | حدود 0.45% | حدود 0.60% |

| سختی پس از عملیات حرارتی | متوسط (چقرمگی بیشتر) | بالا (مقاومت سایشی بیشتر) |

| قابلیت جوشکاری | بهتر از CK60 | ضعیف تر نسبت به CK45 |

| کاربرد | قطعات تحت ضربه، شافت، میل لنگ | ابزارهای برنده، فنر، تیغه |

| مقاومت به خوردگی | پایین (فاقد عناصر آلیاژی مقاوم ساز) | پایین، نیازمند نگهداری مناسب |

| قیمت ورق | معمولاً ارزان تر و اقتصادی تر | کمی گران تر به دلیل سختی و کاربرد خاص |

تفاوت ck45 و ck60 در ساختار شیمیایی

ورق های فولادی از نظر ساختار شیمیایی تفاوت های زیادی با هم دارند. اصلی ترین تفاوت ورق ck45 و ck60 در ترکیبات و ساختار آن ها است؛ به همین دلیل هر کدام ویژگی خاصی دارند. از ترکیبات اصلی فولاد ck60 می توان به کروم و کربن اشاره کرد که به اندازه 0.4 و 0.61 درصد است؛ اما در ورق ck45 از کروم استفاده نشده و درصد کربن 0.45 درصد است به همین دلیل درجه سختی کمی در برابر حرارت دارد. به همین دلیل هنگام انتخاب این دو گرید، توجه به کاربرد و همچنین بررسی قیمت آهن اهمیت زیادی دارد.

ورق های 45 همیشه در دسترس هستند و بیشتر مورد استفاده قرار می گیرند. ماهیت فولادها اصلی ترین دلیل تفاوت آن ها است. آلیاژ 60 برای عملیات های حرارتی استفاده می شود و سطح کاربری گسترده ای دارد. به دلیل درجه سختی بالایی از این ورق برای ساخت قطعات فولادی استفاده می کنند.

تفاوت ck45 و ck60 در میزان سختی

مهم ترین تفاوت ورق ck45 و ck60 در میزان سختی آن ها است. ورقی که در ترکیبات خود کروم و کربن بیشتری دارد از درجه سختی بالایی برخوردار است. ورق ck60 در مراحل سخت سازی حرارت داده شده و با آب و روغن سریع خنک می شود. کروم جزو مواد اصلی این ورق است و میزان کربن بیشتری در آن استفاده شده است؛ به همین دلیل در مقابل حرارت و فشار و ضربه مقاومت خوبی دارد. استفاده از سیلیسیم در ساختار اصلی این ورق خاصیت فنری بودن آن را دو چندان کرده و باعث شده تا در برابر اصطکاک مقاومت بالایی داشته باشد. البته توجه داشته باشید بدین معنی نیست که آلیاژ ck45 درجه سختی پایینی دارد.

تفاوت ورق ck45 و ck60 در درجه سختی آنها سبب شده تا هر کدام ویژگی خاصی داشته باشند و بتوانند نیاز صنایع را برطرف سازند. این ورق از خاصیت مکانیکی بالایی برخوردار است و به دلیل دوام خوبی در برابر ساییدگی و فشار دارد در صنعت کشاورزی به وفور مورد استفاده قرار می گیرد.

تفاوت ck45 و ck60 در روش تولید

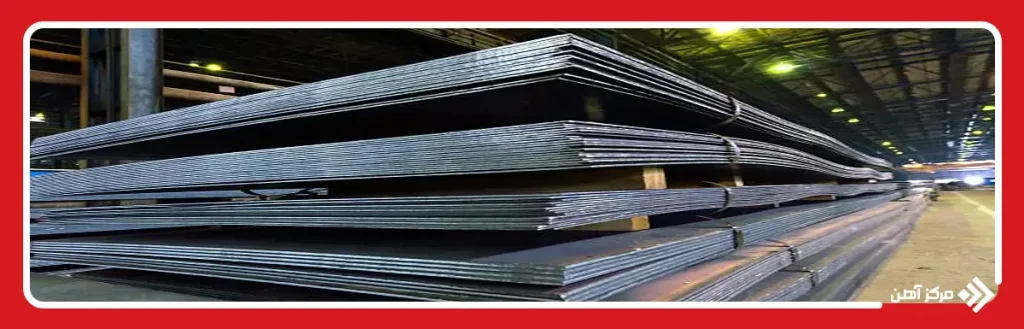

ورق های فولادی روش تولید متفاوتی دارند و همین موضوع باعث شده تا خواص فیزیکی و شیمیایی آن ها شبیه به هم نباشد. روش تولید ck45 به این صورت است که ترکیبات به همراه کروم و کربن وارد کوره ای با ۱۲۰۰ درجه گرما می شوند. تفاوت ورق ck45 و ck60 اغلب در همین مرحله است. اسلب ها بعد از حرارت دیدن از کوره خارج می شوند تا بتوانند از میان غلطک های نورد گرم عبور کنند. عبور از این مرحله باعث می شود تا ورق ها ضخامتی استاندارد داشته باشند. فرآیند نورد گرم ادامه پیدا می کند تا وقتی که ورق تولید شود. وزن آلیاژ با توجه به ابعاد و میزان ضخامت آن ها مشخص می شود.

ورق فولادی ck60 علاوه بر طی کردن مراحل بالا در فرایند سخت سازی هم قرار می گیرد تا بافتی فشرده تر پیدا کند. عملیات ریخته گری این آلیاژ با دقت بالا انجام می شود. آنیلینگ فرآیندی مهم برای خنک کردن آهسته فولاد است که برای بهبود قابلیت ماشینکاری و کاهش تنش های داخلی مورد استفاده قرار می گیرد.

تفاوت ck45 و ck60 در کاربرد

کاربرد هر ورق فولادی ارتباط مستقیم با ترکیب شیمیایی و میزان سختی آن دارد. به همین دلیل شناخت تفاوت ورق CK45 و CK60 در صنایع مختلف اهمیت زیادی دارد تا انتخاب درست تری انجام شود. اگر به دنبال تفاوت ورق ck45 و ck60 هستید بهتر است بدانید که این آلیاژ ها هر کدام کارایی مختص به خود را دارند. ورقهای 45 خاصیت مکانیکی بالایی دارند و در برابر سایش و استحکام فیزیکی مقاوم هستند به همین دلیل در صنعت کشاورزی بیشترین مصارف را دارند. از کاربردهای دیگر ورق ck45 می توان موارد زیر را نام برد:

- ساخت قطعات بخش های مختلف خودرو

- ساخت ابزارآلات صنایع

- سلاح جنگی

- ساخت تسمه فلزی

- تولید قطعات ماشینآلات صنعتی

ورق فولادی 60 به دلیل درجه سختی بالایی که دارد در صنایع مختلف مورد استفاده قرار می گیرد. کاربردهای اصلی این آلیاژ عبارت اند از:

- در صنعت خودرو سازی

- نفت و گاز و پتروشیمی

- تجهیزات آزمایشگاهی

- معدن

- مخازن تحت فشار

- صنعت غذا و دارو

- صنعت ساختمان سازی

- ساخت قطعات حساس و مهم

تفاوت ck45 و ck60 در قابلیت جوشکاری

یکی از نکات مهم در بررسی تفاوت ورق CK45 با CK60، میزان قابلیت جوشکاری این دو آلیاژ است. ورق CK45 به دلیل داشتن حدود 0.45 درصد کربن، قابلیت جوشکاری مناسبی دارد و می توان با رعایت اصول پیش گرم کردن و انتخاب الکترود صحیح، اتصالات مستحکم ایجاد کرد. این ویژگی باعث می شود CK45 در صنایع مختلف مانند خودروسازی، تجهیزات کشاورزی و ساخت قطعات صنعتی کاربرد گسترده ای داشته باشد. از طرفی، درصد کربن پایین تر در CK45 خطر ایجاد ترک های حرارتی در هنگام جوشکاری را کاهش می دهد.

در مقابل، CK60 با داشتن حدود 0.6 درصد کربن، سخت تر و پرکربن تر است؛ همین موضوع جوشکاری آن را دشوارتر کرده و نیاز به دمای پیشگرم بالاتر و کنترل دقیق تر فرآیند دارد. یکی از اصلی ترین تفاوت فولاد CK45 و CK60 در همین بخش است، زیرا جوشکاری CK60 اگر به درستی انجام نشود، احتمال ترک خوردگی و کاهش استحکام اتصال را افزایش می دهد. بنابراین در پروژه هایی که جوشکاری بخش مهمی از فرآیند ساخت محسوب می شود، انتخاب CK45 گزینه ای به صرفه تر و ایمن تر است.

تفاوت ck45 و ck60 در قیمت

یکی از مهم ترین موضوعات هنگام انتخاب ورق های فولادی، بررسی هزینه ها و قیمت آن ها است. در زمینه تفاوت فولاد CK45 و CK60 از نظر قیمت، باید گفت که ورق CK45 معمولاً ارزان تر است. دلیل اصلی این موضوع، درصد کربن کمتر، فرایند تولید ساده تر و کاربردهای عمومی تر آن است. به همین خاطر، صنایع مختلفی که نیازمند قطعات مقاوم در برابر فشار و ضربه هستند، بیشتر سراغ CK45 می روند، زیرا علاوه بر خواص مکانیکی مطلوب، از نظر اقتصادی هم مقرون به صرفه است.

در مقابل، CK60 به دلیل کربن بالاتر، سختی بیشتر و عملیات حرارتی پیچیده تر، قیمت بالاتری دارد. این اختلاف قیمت زمانی بیشتر به چشم می آید که کاربرد صنعتی خاصی مانند تولید تیغه های برنده یا ابزارهای حساس مطرح باشد. بنابراین، تفاوت CK45 و CK60 در قیمت به طور مستقیم با سختی و نوع کاربردشان ارتباط دارد؛ به طوریکه انتخاب هر کدام باید هم بر اساس نیاز فنی پروژه و هم بودجه در نظر گرفته شود.

مزایا و معایب ورق ck45 و ck60

برای درک بهتر تفاوت ورق CK45 و CK60 باید مزایا و معایب هر کدام را بهطور جداگانه بررسی کنیم. ورق CK45 به دلیل درصد کربن متوسط، انعطاف پذیری و قابلیت جوشکاری خوبی دارد، اما در برابر سایش و خوردگی ضعیف تر است. در مقابل، CK60 سختی و مقاومت سایشی بالاتری دارد و برای ابزارهای حساس مناسب تر است، ولی هزینه بالاتر و جوشکاری دشوارتر را به همراه دارد. شناخت این نقاط قوت و ضعف کمک می کند تا در انتخاب هر کدام، متناسب با نیاز صنعتی و بودجه تصمیم گیری درستی انجام شود.

مزایای ورق CK45:

- قیمت اقتصادی و مقرون به صرفه

- قابلیت جوشکاری بهتر نسبت به CK60

- تعادل مناسب بین سختی و چقرمگی

- کاربرد گسترده در صنایع عمومی

معایب ورق CK45:

- مقاومت سایشی کمتر

- عدم مقاومت بالا در برابر خوردگی و زنگزدگی

مزایای ورق CK60:

- سختی و مقاومت سایشی بالا

- مناسب برای ابزارهای برنده، تیغه و فنر

- دوام بیشتر در شرایط کاری سخت

معایب ورق CK60:

- قیمت بالاتر نسبت به CK45

- قابلیت جوشکاری ضعیفتر

- احتمال شکنندگی در صورت عملیات حرارتی نادرست

جمع بندی

شناخت تفاوت ورق ck45 و ck60 به افراد کمک می کند تا متناسب با نیاز خود انتخاب درستی داشته باشند. این ورق های فولادی از نظر ساختار فیزیکی و شیمیایی، نحوه تولید و کاربرد تفاوت های زيادي با هم دارند. این آلیاژها سطح کاربری گستردهای داشته و در صنایع مختلف مورد استفاده قرار می گیرند. ساخت این ورق ها به متریال درجه یک و مطابق با استانداردهای جهانی باعث شده تا بهترین کیفیت و کارایی را داشته باشند.

سوالات متداول

فولاد CK60 به دلیل کربن بالا پس از عملیات حرارتی سختی زیادی پیدا می کند و لبه ی تیز خود را به خوبی حفظ می کند. همچنین به راحتی تیز می شود و برای ساخت چاقو و ابزار برنده گزینه ای عالی است.

به دلیل کربن متوسط (حدود 0.45%)، فولاد CK45 پس از عملیات حرارتی سختی مناسبی پیدا می کند و در برابر سایش مقاومت نشان می دهد. ساختار یکنواخت و قابلیت عملیات حرارتی آن باعث می شود در قطعات تحت اصطکاک عملکرد خوبی داشته باشد.

فولاد CK60 به دلیل داشتن کربن نسبتاً بالا و قابلیت انجام عملیات حرارتی، پس از سختکاری و بازگشت (tempering) به استحکام و انعطاف لازم می رسد. این ترکیب سختی و چقرمگی، امکان تغییر شکل الاستیک و بازگشت به حالت اولیه را فراهم می کند و خاصیت فنری ایجاد می نماید.

مهم ترین تفاوت CK45 و CK60 در مقدار کربن آن ها است؛ CK45 حدود 0.45% و CK60 حدود 0.6% کربن دارد.

به همین دلیل CK60 سخت تر و مناسب تر برای تیغه و ابزارهای برنده است، در حالی که CK45 چقرمه تر و مناسب قطعات مقاوم به ضربه است.

معمولاً فولاد CK60 به دلیل کربن بالاتر، سختی بیشتر و کاربردهای تخصصی تر کمی گران تر از CK45 است.

اما در بازار، اختلاف قیمت زیاد نیست و بسته به موجودی و تقاضا ممکن است گاهی CK45 هم گران تر عرضه شود.

در برخی کاربردهای عمومی می توان CK45 و CK60 را جایگزین کرد، اما به دلیل تفاوت در سختی و چقرمگی همیشه نتیجه یکسان نخواهد بود. برای قطعات تحت ضربه CK45 بهتر است و برای تیغه و ابزار برنده CK60 انتخاب مناسب تری است.