تفاوت خاموت با سنجاقی چیست؟ بررسی 5 تفاوت مهم

دسترسی سریع به محتوای این مطلب

در حوزه مهندسی عمران، شناخت دقیق اجزای تقویتی مانند خاموت و میلگرد سنجاقی برای اجرای ایمن سازه های بتنی اهمیت زیادی دارد. این دو عضو ظاهری مشابه دارند اما از نظر عملکرد، کاربرد، شکل، روش ساخت و حتی قیمت میلگرد و قیمت خاموت، تفاوت های اساسی دارند. مهندسان در برآورد هزینه پروژه به نوع آرماتور و تأثیر آن بر طراحی سازه توجه ویژه دارند. در این مقاله به بررسی ۵ تفاوت مهم بین خاموت و سنجاقی می پردازیم و نکات اجرایی و رایج ترین اشتباهات در تشخیص آنها را به زبان ساده اما فنی مرور می کنیم تا دید کامل تری نسبت به نقش این دو در پروژه های بتنی داشته باشید.

تفاوت خاموت با سنجاقی چیست؟

در ابتدا بیایید به این سوال اساسی پاسخ دهیم: واقعاً تفاوت خاموت با سنجاقی چیست؟ هر دو در سازه های بتنی نقش تقویتی دارند اما عملکرد و جایگاه شان متفاوت است. خاموت ها معمولاً برای نگه داشتن آرماتور های طولی (اصلی) در ستون ها و تیرها به کار می روند و از خم شدگی های زاویه دار تشکیل می شوند. کاربرد خاموت در سازه نه تنها محدود به مهار میلگرد هاست بلکه نقش حیاتی در مقابله با نیرو های برشی و حفظ انسجام بتن دارد.

در مقابل، میلگرد سنجاقی در ساختمان به عنوان تقویتی جانبی، بیشتر در محل هایی که نیرو های برشی بالا هستند به کار می رود و به شکل U یا L اجرا می شود. در این بخش قصد داریم به صورت گام به گام بررسی کنیم که فرق خاموت با سنجاقی از نظر شکل، کاربرد، روش ساخت، قیمت و حجم مصرف در چیست. خاموت معمولاً به صورت مستطیل یا مربع دور میلگرد های طولی قرار می گیرد تا از کمانش آنها جلوگیری کند.

از طرفی، سنجاقی برای مهار میلگرد های طولی در نقاط بحرانی به خصوص در تقاطع ها و نواحی دارای برش زیاد استفاده می شود. به عبارتی دیگر، خاموت نقش مهاری اصلی دارد اما سنجاقی، تقویتی مکمل برای جلوگیری از بیرون زدگی میلگرد در محل های بحرانی است. در بسیاری از موارد، تصور می شود سنجاقی جایگزین خاموت است، در حالی که چنین تفکری اشتباه است. در واقع ترکیب این دو می تواند مقاومت بیشتری را در برابر نیروهای کششی و برشی فراهم کند، به شرط آنکه به درستی استفاده شوند.

| ویژگی | خاموت | سنجاقی |

|---|---|---|

| شکل ظاهری | به صورت بسته (مربعی یا مستطیلی) با قلاب در دو سر | به صورت U یا L با قلاب در یک یا دو سر |

| کاربرد اصلی | مهار میلگردهای طولی و مقابله با کمانش | تقویت برشی و جلوگیری از بیرون زدگی میلگرد در نقاط بحرانی |

| محل استفاده | در کل طول تیر یا ستون به صورت یکنواخت | فقط در نواحی بحرانی مثل تقاطع تیر و ستون یا محل برش بالا |

| قطر میلگرد | معمولاً 8 تا 12 میلی متر | معمولاً 6 تا 8 میلیمتر |

| روش ساخت | خمکاری با دستگاههای ساده یا اتومات | خمکاری دقیق با قلاب گذاری خاص |

| مصرف در پروژه | بالا، در همه تیر ها و ستون ها | محدود، فقط در نقاط مشخص |

| تأثیر در سازه | ایجاد انسجام کلی سازه | افزایش مقاومت در نواحی بحرانی |

| نقش در آرماتوربندی ستون | پایهای و الزامی | مکمل و تقویتی |

تفاوت خاموت با سنجاقی از نظر شکل ظاهری

وقتی به ظاهر خاموت و سنجاقی نگاه می کنید، اولین تفاوت بارز در نوع خم کاری و ساختار آن ها مشخص می شود. خاموت ها معمولاً به شکل مربعی یا مستطیلی طراحی شده اند. بسته به طراحی سازه، انواع خاموت شامل خاموت ساده، مارپیچ و خرچنگی مورد استفاده قرار می گیرند و اطراف میلگرد های اصلی را احاطه می کنند. در اکثر موارد، خاموت دارای گوشه های قائم است و به طور کامل دور تا دور میلگرد های طولی پیچیده می شود تا ثبات بیشتری ایجاد کند. اما میلگرد سنجاقی به شکلی بسیار ساده تر طراحی می شود.

معمولاً به صورت U یا L خم می شود و انتهای آن ها دارای قلاب است. انواع سنجاقی بسته به طراحی شامل فرم های باز یا بسته با طول های متفاوت هستند. این قلاب ها نقش مهمی در نگهداری میلگرد ها دارند و با ایجاد اصطکاک بیشتر، از جابه جایی میلگرد جلوگیری می کنند. از نظر قطر نیز، سنجاقیها معمولاً دارای قطر کمتری نسبت به خاموت هستند. خاموت ها بیشتر در سایز های 8، 10 یا 12 میلی متر استفاده می شوند، در حالی که سنجاقی ها معمولاً در سایز های کوچک تر مانند 6 یا 8 میلی متر رایج تر هستند. این موضوع نشان دهنده تفاوت نقش و کاربرد آن ها نیز هست.

در نگاه اول ممکن است شکل این دو عضو سازه ای شبیه به هم باشد، اما فرق خاموت با سنجاقی در خم کاری، نوع قرارگیری و عملکرد مکانیکی آنها بسیار اساسی است. نکته دیگری که در شکل ظاهری قابل ذکر است، محل قرارگیری این دو عضو در سازه است. خاموت به طور منظم در سراسر ارتفاع یا طول عضو بتنی اجرا می شود، اما سنجاقی فقط در نواحی خاصی مثل تقاطع تیر و ستون، نزدیکی تکیه گاه ها یا محل هایی با پتانسیل برش زیاد تعبیه می گردد.

تفاوت خاموت با سنجاقی از نظر کاربرد

از نظر کاربرد، خاموت و سنجاقی نقش های متفاوت اما مکمل دارند. خاموت ها عمدتاً در سازه های بتنی به منظور مهار آرماتور های طولی استفاده می شوند. این مهار باعث می شود میلگرد های اصلی در برابر کمانش مقاومت داشته باشند. به ویژه در ستون ها که نیرو های فشاری زیادی وارد می شود، وجود خاموت بسیار حیاتی است. خاموت در ستون باعث انسجام میلگرد های طولی شده و از گسیختگی جلوگیری می کند. اجرای خاموت در ستون موجب مهار کمانش و جلوگیری از گسیختگی تحت بارهای فشاری می شود. در فرآیند آرماتوربندی ستون نیز خاموت نقش کلیدی در تثبیت و نگهداری میلگردها دارد.

این عملکرد، یکی از کلیدی ترین وظایف خاموت در سازه های بتنی است. در واقع وظیفه خاموت در بتن ایجاد انسجام درونی و جلوگیری از شکست موضعی در مناطق فشاری است. از سوی دیگر، سنجاقیها بیشتر به عنوان عناصر تقویتی در نقاط بحرانی به کار می روند. کاربرد میلگرد سنجاقی در این نواحی باعث جلوگیری از بیرون زدگی میلگرد ها و افزایش مقاومت برشی می شود. آن ها معمولاً در نزدیکی تکیهگاه ها یا تقاطع تیر و ستون نصب می شوند. آن ها در برابر نیرو های برشی و بیرون زدگی میلگرد ها مقاومت ایجاد می کنند. اگر سازه ای دارای نقاط تمرکز تنش زیاد باشد، وجود سنجاقی ها الزامی می شود. در تیرها و محل اتصال تیر به ستون، سنجاقی ها کمک می کنند تا آرماتورها جابه جا نشوند و بتن به صورت یکپارچه عمل کند.

همچنین، در اجرای دیوار برشی، سقف های تیرچه بلوک یا دال های بتنی، خاموت ها نقش اصلی در تثبیت میلگرد های عمودی دارند، در حالی که سنجاقی ها بیشتر برای تقویت برش در محل اتصال ها مورد استفاده قرار می گیرند. نکته جالب اینکه برخی آیین نامه ها، استفاده از خاموت بدون سنجاقی را در نواحی بحرانی کافی نمی دانند. در این موارد، آرماتور سنجاقی می تواند به عنوان مکمل حیاتی برای افزایش مقاومت برشی استفاده شود. بنابراین می توان گفت: خاموت ساختار را حفظ می کند، سنجاقی مانع از گسیختگی در نقاط حساس می شود. ترکیب این دو منجر به سازه ای ایمن تر و مقاوم تر در برابر نیرو های وارده خواهد شد.

تفاوت خاموت با سنجاقی از نظر تأمین

وقتی به تفاوت خاموت با سنجاقی از نظر تأمین نگاه میکنیم، یکی از مهم ترین فاکتور ها در پروژه های عمرانی، زمان و سهولت تأمین آن هاست. خاموت ها به دلیل اینکه جزو اجزای اساسی در اغلب سازه های بتنی هستند، معمولاً به صورت آماده در بازار وجود دارند یا توسط کارگاه های آرماتور بندی به راحتی تولید می شوند. این موضوع باعث شده است که خاموت ها از نظر تأمین، مشکلی ایجاد نکنند و تقریباً در تمامی پروژه ها در دسترس باشند.

از طرف دیگر، میلگرد های سنجاقی به دلیل شکل خاص، کاربرد جزئی تر و نیاز به خم کاری دقیق، در برخی موارد نیازمند سفارش سازی هستند. البته در پروژه های بزرگ تر، سنجاقی ها نیز مانند خاموت ها به صورت پیش ساخته تهیه می شوند، اما در پروژه های کوچک تر ممکن است نیاز به خم کاری در محل اجرا باشد. این موضوع می تواند باعث تاخیر در اجرا شود اگر ابزار یا نیروی کار ماهر در محل حضور نداشته باشد. تفاوت دیگر در تأمین این است که خاموت ها معمولاً در تعداد بالا خریداری می شوند، چون در کل سازه پخش می شوند.

اما سنجاقی ها تنها در نقاط مشخصی استفاده می شوند، بنابراین تعداد آنها کمتر است. در نتیجه پیمانکاران ممکن است ترجیح دهند خودشان آنها را تولید کنند تا از هزینه های اضافی خرید فله ای اجتناب کنند. در مجموع، می توان گفت تأمین خاموت ساده تر و سریع تر است، زیرا از ملزومات پایه ای هر پروژه بتنی است. ولی تأمین سنجاقی، به دلیل طراحی خاص و استفاده محدود تر، ممکن است به زمان یا دقت بیشتری نیاز داشته باشد، به ویژه در پروژه هایی که از استاندارد های خاص آیین نامه ای پیروی می کنند.

تفاوت خاموت با سنجاقی از نظر روش ساخت

میلگرد خاموت معمولاً با دستگاه های خم کن اتومات یا دستی ساخته می شوند و در برخی پروژه ها حتی به صورت پیش ساخته از کارخانه به محل پروژه ارسال می شوند. خم کاری در این قطعه باید بسیار دقیق انجام شود، چون زاویه های آن تأثیر مستقیم در قرارگیری صحیح اطراف میلگرد های طولی دارد. به همین دلیل، بسیاری از کارگاه های آرماتوربندی دارای قالب ها یا شابلون های مشخص برای تولید خاموت هستند. در مقابل، ساخت سنجاقی به دلیل خم های خاص و وجود قلاب در انتهای میلگرد، به دقت بالاتری نیاز دارد. این قطعات ممکن است با دست یا با دستگاه های کوچک خم کن ساخته شوند.

به ویژه قلاب های استاندارد که باید دارای طول مشخصی باشند، نیازمند تجربه و دقت بیشتر هستند. در ساخت خاموت ها، معمولاً فرآیند تولید با سرعت بالا تری انجام می شود و امکان تولید انبوه وجود دارد. اما در مورد سنجاقی ها، به دلیل نیاز به اندازه گیری دقیق و مکان نصب خاص، گاهی مجبور به ساخت سفارشی آن ها در محل کارگاه می شویم. این تفاوت در فرآیند ساخت می تواند بر زمان بندی پروژه و همچنین کیفیت نهایی سازه اثر بگذارد. همچنین در برخی پروژهها برای ساخت سنجاقی ها از دستگاه های CNC استفاده می شود که به صورت دقیق میلگرد را بر اساس نقشه خم می کنند. در حالی که خاموت ها معمولاً نیاز به چنین دقت بالایی ندارند و با خم کن های ساده هم قابل تولید هستند.

تفاوت خاموت با سنجاقی از نظر قیمت

تفاوت بین قیمت خاموت و سنجاقی یکی دیگر از عوامل مهم تشخیص این دو مقطع است. با توجه به نقش و میزان مصرف متفاوت این دو، تفاوت هایی در هزینه نهایی آن ها نیز وجود دارد. خاموت ها معمولاً با قطر های بزرگ تر تولید میشوند و به صورت پیوسته در کل ستون ها و تیرها استفاده می شوند، بنابراین مجموع هزینه ای که برای خرید یا ساخت آنها صرف می شود، معمولاً بیشتر از سنجاقی هاست. اما اگر بخواهیم قیمت هر قطعه را جداگانه بررسی کنیم، سنجاقیها به دلیل فرم خاص و نیاز به خم کاری دقیق تر، ممکن است به صورت تکی قیمت بالاتری داشته باشند. البته چون تعداد آن ها در سازه بسیار کمتر از خاموت است، معمولاً تأثیر زیادی در هزینه کل پروژه ندارد.

به عنوان مثال، در یک ستون ممکن است 50 خاموت استفاده شود ولی تنها 8 یا 10 عدد میلگرد سنجاقی مورد نیاز باشد. از سوی دیگر، در برخی بازار ها، فروشندگان میلگرد های سنجاقی را به صورت سفارشی و با نرخ بالا تر عرضه می کنند، چون تولید آن نیاز به زمان و دقت بیشتری دارد. ولی خاموتها در قالب بسته های آماده عرضه می شوند که میتواند در کاهش قیمت نهایی مؤثر باشد. البته باید توجه داشت که نوسانات قیمت آهن نیز میتواند بهطور مستقیم بر قیمت تمام شده خاموت و سنجاقی تأثیرگذار باشد، بهخصوص در پروژه های بزرگ که میزان مصرف بسیار بالاست.

تفاوت خاموت با سنجاقی از نظر حجم مصرف

یکی دیگر از تفاوت های مهم میان خاموت و سنجاقی، حجم مصرف آنها در پروژه های بتنی است. خاموت ها در تمامی ستون ها، تیرها و گاهی در شمع ها و دیوار های بتنی استفاده می شوند. به عبارت دیگر، مصرف خاموت ها بسیار زیاد است و جزء اصلی ترین اجزای تقویتی در سازه های بتنی محسوب می شوند. در مقایسه، میلگرد سنجاقی فقط در نقاط خاصی مورد استفاده قرار می گیرد. معمولاً در نزدیکی تکیه گاه ها، نواحی دارای نیروی برشی بالا یا در تقاطع های حساس. این استفاده محدود باعث می شود که حجم مصرف آن ها در کل پروژه نسبت به خاموت ها بسیار کمتر باشد.

از نظر مدیریت پروژه، این تفاوت در حجم مصرف باعث ایجاد دو رویکرد متفاوت در تهیه و ذخیره سازی مصالح می شود. خاموت ها باید به صورت انبوه تهیه و در محل نگهداری شوند، اما سنجاقی ها اغلب در هنگام اجرای دقیق مراحل مورد نیاز، خم کاری و نصب می شوند. این موضوع روی انبارداری و برنامه ریزی اجرا تأثیر گذار است. در نهایت، اگرچه مصرف سنجاقی کم تر است، اما حضور آن در محل های بحرانی می تواند تفاوت اساسی در مقاومت نهایی سازه ایجاد کند. بنابراین، نباید صرفاً به حجم مصرف نگاه کرد، بلکه نقش و اهمیت هر یک باید در تصمیم گیری لحاظ شود.

چرا استفاده همزمان خاموت و سنجاقی توصیه می شود؟

در بسیاری از پروژه های عمرانی، مهندسین طراح نه تنها خاموت و سنجاقی را به طور جداگانه توصیه می کنند، بلکه استفاده همزمان از این دو را برای اطمینان از عملکرد صحیح سازه ضروری می دانند. حالا ممکن است این سؤال پیش بیاید: چرا هر دو؟ مگر یکی کافی نیست؟ پاسخ ساده است: هر کدام عملکرد متفاوت و مکملی دارند که در کنار هم بیشترین مقاومت را ایجاد می کنند. خاموت وظیفه اصلی مهار میلگرد های طولی و جلوگیری از کمانش آنها را بر عهده دارد. کاربرد خاموت در سازه نه تنها جنبه مهاری دارد بلکه بر کیفیت عملکرد سازه ای کل ستون نیز تأثیر می گذارد.

در عین حال، میلگرد های سنجاقی به عنوان کمک کننده به خاموت ها، نقش مهمی در کنترل نیرو های برشی و جلوگیری از بیرون زدگی آرماتور دارند، به ویژه در نقاط بحرانی سازه. حال اگر در یک سازه فقط از خاموت استفاده شود، در برابر نیروی برشی شدید ممکن است آسیب پذیر باشد؛ برعکس اگر فقط از سنجاقی استفاده شود، میلگرد های اصلی ممکن است تحت فشار دچار کمانش شوند. ترکیب این دو باعث می شود سازه در برابر تنش های کششی، فشاری، و برشی به طور همزمان مقاوم باشد. همچنین، استفاده از سنجاقی باعث توزیع بهتر نیرو در نقاط حساس سازه، به ویژه در ناحیه اتصال تیر به ستون میشود.

این امر باعث کاهش ترک خوردگی، افزایش یکپارچگی بتن و در نهایت افزایش عمر مفید سازه خواهد شد. از دید آیین نامه های ساختمانی، به ویژه مبحث ۹ مقررات ملی ساختمان، استفاده از خاموت به تنهایی در نواحی خاص کافی نیست و نیاز به تقویتهای اضافی مثل سنجاقی نیز توصیه شده است. بنابراین در سازه های حساس، استفاده همزمان از این دو نه تنها توصیه می شود بلکه در بسیاری موارد الزامی است.

نکات اجرایی مهم در استفاده از خاموت و سنجاقی

اجرای درست خاموت و سنجاقی همان قدر اهمیت دارد که طراحی آن ها. چرا که کوچک ترین اشتباه در نصب یا اندازه گیری میتواند منجر به کاهش عملکرد سازه ای شده و در شرایط بحرانی مثل زلزله یا نشست های موضعی، آسیب های جدی وارد کند. بنابراین دانستن و رعایت نکات اجرایی یکی از الزامات اساسی در آرماتور بندی است. نخستین نکته مهم در استفاده از خاموت، حفظ فواصل استاندارد و دقیق است. فاصله بین خاموت ها باید بر اساس نقشه و آیین نامه ها باشد و از حد مجاز فراتر نرود.

معمولاً در نواحی میانی تیر و ستون، فاصله بیشتری در نظر گرفته می شود، اما در نواحی بحرانی (مانند اتصال تیر و ستون)، فاصله باید کاهش یابد. برای میلگرد های سنجاقی، محل قرار گیری بسیار حیاتی است. آنها باید در نقاطی نصب شوند که احتمال برش یا بیرون زدگی میلگرد بیشتر است. همچنین جهت قرارگیری قلاب ها باید در راستای نیرو های وارد شده باشد تا بتوانند به درستی نیرو را مهار کنند. یکی دیگر از نکات اجرایی مهم، هم پوشانی مناسب قلاب سنجاقی با میلگرد اصلی است. اگر این همپوشانی به درستی انجام نشود، عملکرد مکانیکی سنجاقی عملاً بی اثر خواهد بود.

همچنین حتماً باید از گره های سیمی مناسب استفاده شود تا خاموت ها و سنجاقیها در جای خود ثابت بمانند. هر گونه جا به جایی در هنگام بتن ریزی ممکن است موجب تغییر مکان اجزا و در نتیجه کاهش عملکرد سازه ای شود. به همین دلیل حضور یک ناظر یا آرماتوربند حرفهای در مرحله نصب این اجزا بسیار مهم است. در نهایت، توجه به مواردی مانند زنگ زدگی، خم شدگی بیش از حد، یا اجرای نادرست قلابها می تواند از بروز مشکلات آینده جلوگیری کند. بنابراین اجرای دقیق، به اندازه طراحی دقیق اهمیت دارد.

رایج ترین اشتباهات در تشخیص تفاوت خاموت با سنجاقی

با وجود شباهت ظاهری میان خاموت و سنجاقی، بسیاری از کارگران، مجریان و حتی برخی مهندسین تازه کار دچار اشتباه در تشخیص این دو می شوند. یکی از رایج ترین اشتباهات، این است که تصور می شود هر میلگردی که خم شده باشد، سنجاقی است یا برعکس. این تصور نادرست می تواند در طراحی یا اجرای نادرست منجر به کاهش مقاومت سازه شود. یکی از اشتباهات متداول دیگر، اشتباه گرفتن محل نصب این دو است. برخی افراد خاموت را به عنوان جایگزین سنجاقی در نقاط برشی به کار می برند، در حالی که هر کدام باید در محل خاص خود قرار بگیرند.

خاموت برای سرتاسر ستون یا تیر مورد استفاده قرار می گیرد، اما سنجاقی تنها در نقاط مشخص بحرانی تعبیه می شود. از دیگر اشتباهات، استفاده از قلاب های نادرست در میلگرد های سنجاقی است. گاهی دیده شده که قلاب ها به درستی درگیر نمی شوند یا حتی به طور کامل حذف می شوند، که این امر باعث کاهش شدید مقاومت برشی در محل اتصال می شود. همچنین در بسیاری از موارد، رعایت نکردن حداقل قطر مجاز برای خاموت یا سنجاقی باعث ضعف عملکرد سازهای می شود.

برخی مجریان از میلگرد های ضعیف تر برای کاهش هزینه استفاده می کنند، اما این موضوع ممکن است ایمنی سازه را به خطر بیندازد. در نهایت باید گفت: شناخت درست تفاوت خاموت با سنجاقی، نه تنها در طراحی، بلکه در اجرا و حتی در زمان تهیه مصالح نیز حیاتی است. یک اشتباه کوچک در تشخیص این دو می تواند هزینه های جبران ناپذیری در آینده ایجاد کند.

توجه به زاویه و قلاب ها

در اجرای میلگرد های سنجاقی، یکی از مهم ترین بخش ها قلاب های آن است. طبق استاندارد های اجرایی، زاویه خم کاری قلاب باید حدود ۱۳۵ درجه باشد و طول آن هم باید به اندازه ای باشد که به خوبی درگیر با بتن شده و اصطکاک کافی را فراهم کند. این قلاب ها به ویژه در محل های دارای نیروهای کششی و برشی بالا باید به درستی خم و نصب شوند.

برخلاف تصور عموم، قلاب صرفاً یک خم ساده نیست؛ بلکه وظیفه اش درگیر شدن با بتن و ایجاد پیوستگی بیشتر با سایر اجزاست. در خاموت نیز قلاب ها باید به گونه ای طراحی شوند که از باز شدن یا جابهجایی جلوگیری کنند، به ویژه هنگام ویبره بتن یا وارد شدن نیرو های زلزله ای. زاویه خم باید با دستگاه های دقیق انجام شود و استفاده از ابزار های دستی غیراستاندارد می تواند باعث شکستگی یا کاهش مقاومت قلاب شود. در نتیجه، دقت در این مرحله حیاتی است.

جلوگیری از اختلال در ویبره بتن

یکی از مواردی که کمتر به آن توجه می شود، اما در کیفیت نهایی بتن تأثیر بسزایی دارد، نحوه اجرای خاموت و سنجاقی در هنگام ویبره زدن بتن است. بسیاری از مجریان پروژه تصور می کنند که صرف اجرای خاموت یا سنجاقی به درستی، کار تمام شده است؛ اما نکته مهم این است که اگر این اجزا به درستی در جای خود ثابت نشده باشند، هنگام ویبره خوردن بتن جابهجا شده یا حتی از جای خود خارج می شوند، که این مسئله می تواند موجب کاهش شدید مقاومت نهایی شود.

در فرآیند بتن ریزی، ویبره کردن بتن جهت خروج هوای محبوس و یکنواختی مخلوط بسیار ضروری است. حال اگر سنجاقی یا خاموت در جای خود محکم نشده باشد، ارتعاش حاصل از ویبره می تواند آن را از جای خود حرکت دهد. به ویژه اگر قلاب ها به درستی بسته نشده باشند یا با سیم مفتول محکم نشده باشند، احتمال شل شدن بسیار بالاست.

همچنین، در صورت اجرای غیراستاندارد، وجود فواصل زیاد بین خاموت ها یا سنجاقی هایی که بیش از حد خم شده اند، می تواند فضای عبور ویبراتور را محدود کرده و ویبره زدن درست را مختل کند. این موضوع مستقیماً باعث ایجاد حفره های هوایی در بتن (حفرات کرمو) می شود که در آینده می تواند عامل نفوذ رطوبت و زنگ زدگی میلگرد ها شود.

بنابراین برای جلوگیری از اختلال در ویبره بتن، ضروری است:

- خاموت و سنجاقی قبل از بتن ریزی کاملاً با سیم مفتول بسته و در جای خود تثبیت شوند.

- در طراحی، به حداقل فاصله استاندارد میان آرماتورها برای عبور آزاد ویبراتور توجه شود.

- از خم کاریهای بیش از حد که مسیر را محدود می کنند، خودداری شود.

- اجرای هر دو باید مطابق با استانداردها و تحت نظارت دقیق باشد.

در نهایت، کیفیت ویبره بتن رابطه مستقیم با نصب اصولی اجزای تقویتی مانند خاموت و سنجاقی دارد. کوچک ترین بی دقتی می تواند کیفیت نهایی بتن را تحت الشعاع قرار دهد. در مجموع، دانستن فرق خاموت با سنجاقی نه تنها به طراحی اصولی کمک می کند، بلکه در اجرا و نظارت نیز از بروز اشتباهات پر هزینه جلوگیری می کند.

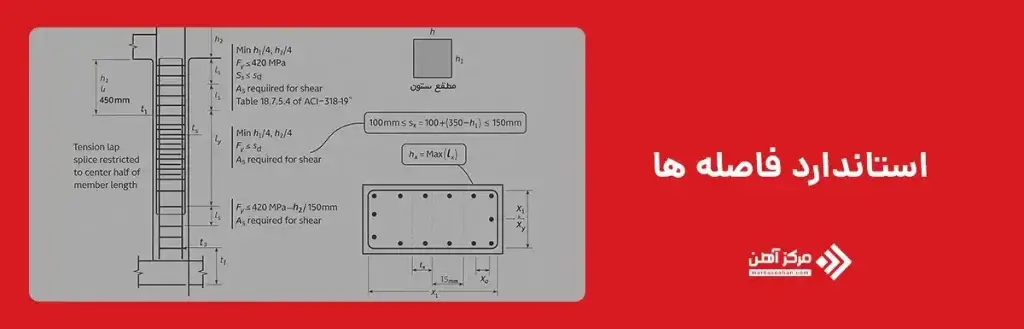

استاندارد فاصله ها (آیین نامه مبحث ۹)

مبحث ۹ مقررات ملی ساختمان، که به عنوان مرجع اصلی طراحی و اجرای سازه های بتنی در ایران شناخته می شود، دستورالعمل های دقیقی درباره استفاده از خاموت و سنجاقی ارائه کرده است. یکی از مهم ترین موارد ذکر شده در این آیین نامه، رعایت فاصله های استاندارد بین خاموت ها و همچنین شرایط خاص استفاده از سنجاقیها است.

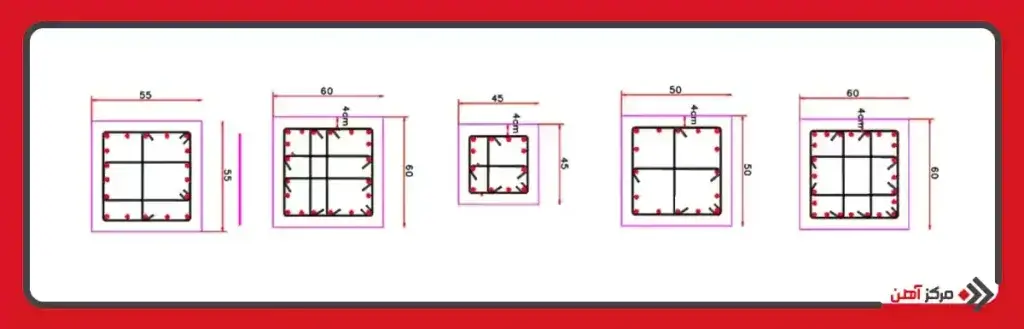

طبق این آیین نامه، فاصله خاموت ها در ناحیه میانی ستون ها می تواند بیشتر باشد اما در نواحی بحرانی مانند بالا و پایین ستون یا نزدیک به اتصال تیر به ستون، باید این فاصله کاهش یابد. مثلاً در یک ستون معمولی، فاصله خاموت ها در وسط می تواند تا ۲۰ سانتی متر باشد، اما در ¼ ابتدایی و انتهایی ستون، این فاصله باید به ۱۰ یا حتی ۷.۵ سانتی متر کاهش یابد.

در مورد سنجاقی ها، آیین نامه تاکید می کند که آن ها باید در نواحی دارای نیروی برشی بالا نصب شوند، مانند محل اتصال در مورد سنجاقی ها، آیین نامه تاکید می کند که آنها باید در نواحی دارای نیروی برشی بالا نصب شوند. ضوابط اجرای سنجاقی در ستون به طور خاص در مبحث ۹ مقررات ملی ساختمان تشریح شده است. تیر به ستون یا محل هایی که بار های متمرکز زیادی وارد میشود.

تعداد و فاصله سنجاقیها بسته به محاسبات سازه ای تعیین می شود و نمی توان بدون در نظر گرفتن طراحی مهندسی، مقدار دلخواهی از آن ها را استفاده یا حذف کرد. همچنین آیین نامه تأکید دارد که قلاب ها باید طبق استاندارد و با زاویه مناسب اجرا شوند و حداقل طول قلاب نیز مشخص شده است. اگر این موارد رعایت نشود، عملکرد میلگرد از نظر مهندسی قابل پذیرش نخواهد بود.

مورد دیگر در این آییننامه، توجه به حداقل فاصله بین میلگردها برای عبور ویبراتور و اطمینان از پر شدن کامل بتن در اطراف آرماتورها است. خاموت و سنجاقی باید به گونهای طراحی شوند که این فاصله حفظ شده و بتن ریزی به طور کامل و بدون کرمو شدن انجام شود. رعایت این فاصله ها نه تنها الزامی قانونی دارد، بلکه مستقیماً با ایمنی، عملکرد و دوام سازه در ارتباط است. در نتیجه، اطلاع و پایبندی به آیین نامه مبحث ۹ برای تمامی مهندسین، ناظران و مجریان پروژه الزامی است.

سوالات متداول

خاموت برای مهار میلگرد های طولی و مقابله با کمانش استفاده می شود، در حالیکه سنجاقی نقش تقویت برشی در نقاط بحرانی دارد.

خیر، سنجاقی به تنهایی کافی نیست و باید در کنار خاموت استفاده شود تا عملکرد سازه ای حفظ شود.

بله، معمولاً سنجاقی در پشت یا روی میلگرد طولی و در تماس نزدیک با خاموت قرار می گیرد، ولی جای دقیق آن طبق نقشه اجرایی تعیین می شود.