اگر شما نیز یکی از فعالان بازار فولاد هستید حتما تا به امروز اسم ورق سیاه یا ورق گرم به گوشتان خورده است. ورق سیاه که با نام ورق نورد گرم نیز شناخته میشود، یکی از محصولات پرکاربرد در صنعت و ساختمان بحساب میآید. ورق سیاه یکی از مصنوعات ساخته شده از آهن است که در صنایع مختلفی مورد استفاده قرار میگیرد. این نوع ورق در انواع، سایزها و ضخامتهای مختلفی تولید و به بازار عرضه میشود. در مقاله پیش رو قصد داریم به ورق گرم، کاربردهای ورق سیاه یا ورق گرم در صنایع مختلف و انواع ورق گرم بپردازیم؛ اگر شما برای کسب و کار خود نیاز به خرید ورق گرم دارید، میتوانید برای خرید این کالا با ما در تماس باشید.

ورق گرم یا نوردی یکی از محصولات فولادی موجود در بازار است که با استفاده از روش نورد گرم (یکی از روش های تولید ورق های فلزی با ضخامت کم) تولید میشود. با این اوصاف به ورق تولیدی توسط این روش در نهایت ورق نورد گرم یا اصطلاحا ورق سیاه گفته میشود. علت استفاده از اصطلاح ورق سیاه برای محصول تولیدی به روش نورد گرم این است که به دلیل ذوب اجزای تشکیل دهنده ورق در دمای بالا، رنگ محصول مات میشود. ورقهای مات تولید شده را در بازار با نام ورق سیاه میشناسند. یکی دیگر از محصولاتی که با روش نورد گرم تولید میشود ورق st37 نام دارد که در حقیقت زیر مجموعهای از ورق سیاه است.

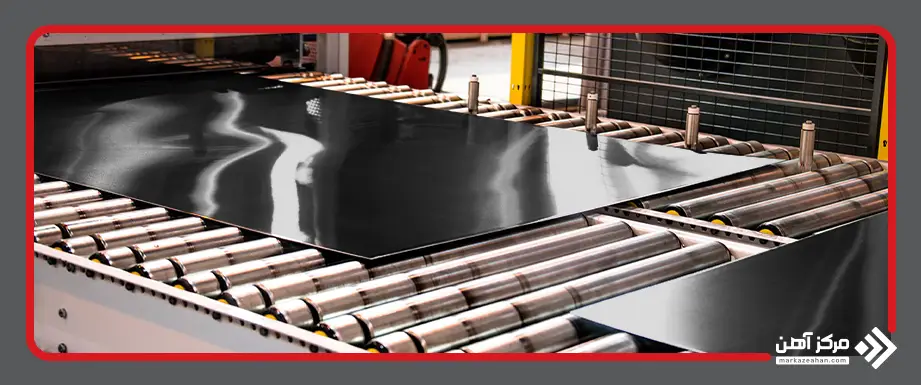

ورق های فولادی گرم دارای سطحی بسیار صیقلی و صاف هستند. ورق سیاه یا همان Black Iron Sheet نامی مصطلح بین دست اندرکاران عرصه ساخت و ساز و دیگر صنایع است که به ورق های آهنی اشاره دارد و به شکل صاف و یکنواخت تهیه می شوند. این نوع ورق ها در عملیات نورد گرم تولیده شده و جزء ورق های رول شده گرم (Hot Rolled Sheet) محسوب می شوند. دقت شود که ورق های تولید شده در عملیات نورد سرد ورق روغنی نام دارند. در ادامه شما را بیشتر با ورق گرم، ویژگی و کاربرد آن آشنا خواهیم کرد پس تا انتها همراه ما باشید.

فرآیند تولید ورقهای فولادی سیاه با گرم کردن شمشهای فولادی در دمای بسیار بالا (1100 درجه سانتیگراد) آغاز میشود. در این فرآیند، درجه حرارت بسیار مهم است و نورد گرم باید در دمایی بالاتر از نقطه تبلور مجدد فولاد انجام شود. سپس، این ماده حرارت داده شده از چندین غلتک نورد عبور میکند و درنهایت ورقهای سیاه یا نورد گرم تولید میشوند.

در این فرآیند، ابتدا تختال تولید شده در کوره پیشگرم با دمای بالا قرار میگیرد. پس از خروج تختال از کوره پیشگرم، یک پوسته اکسیدی روی سطح تختال تشکیل میشود. برای برطرف کردن این پوسته اکسیدی، عملیات پوستهشویی انجام میشود که تاثیر زیادی بر افت دمای سطح تختال دارد.

مرحله بعدی در فرآیند تولید ورقهای فولادی سیاه، نورد خشن است که در این مرحله، قطعه کار چندین مرتبه از بین غلتکها عبور میکند تا به تدریج به ابعاد و ضخامت مورد نظر برسد. در طی این فرایند، توزیع دمای بار تحت تاثیر چند عامل از جمله انتقال حرارت به محیط و گرمای ناشی از تغییر شکل پلاستیک قرار میگیرد و ضخامت تختال 15 تا 30 درصد کاهش مییابد. نورد خشن دارای 2 تا 3 قفسه است.

در مرحله نورد نهایی، ورق سیاه که از نورد خشن عبور کرده است، از طریق چندین غلتک نورد سرد عبور میکند. این غلتکها به ورق سیاه شکل نهایی و نوارهای فولادی مورد نظر را میدهند. در این مرحله، ورق با سرعت کمتری نسبت به نورد خشن حرکت میکند و دمای آن نیز کاهش مییابد. سپس به عنوان ورق سفید (ورق فولادی با روکشی اکسید ضعیف) بسته بندی و به بازار عرضه میشود.

به طور کلی ورق گرم یا نوردی را میتوان در دو دسته ورقهای سیاه و ورق آلیاژی قرار داد.

همانطور که در بالا اشاره کردیم ورق گرم یک نوع آلیاژی دارد؛ که این محصول با گریدهای مختلف به تولید میرسد. زمانی که برای ساخت ورق سیاه ترکیبات عناصر آن به خصوص کربن را بالا و پایین کنند، آلیاژها و گریدهای مختلف ورق گرم تولید میشود. ورقهای گرم با توجه به گرید به صورت زیر دستهبندی میشوند:

نکتهای که باید در خصوص ورقهای آلیاژی بالا در نظر داشته باشید تفاوت قیمت با توجه به گرید است. به طور مثال قیمت ورق st52 با ck45 متفاوت است.

کاربردهای ورق سیاه شامل صنایع مختلفی مانند ساختمان سازی، تولید خودرو، تولید تانک و مخازن خاص، کشتی سازی و صنایع فلزی سنگین میشود. این محصول در دو نوع فابریک و رول فرم تولید میشود. ورقهای نورد گرم به دلیل ظاهر تیره و ماتی که دارند، ورق سیاه نامیده میشوند. از کاربردهای ورق سیاه میتوان به موارد زیر اشاره کرد:

ورق گرم با توجه به کارخانه تولید کننده در سایزهای استاندارد و سفارشی به تولید میرسد. هر یک از ابعاد و ضخامتهای این محصول کاربرد و کارایی خاصی دارند به همین دلیل مشتری باید در زمان خرید حتما از ابعاد و ضخامت مورد نیاز اطمینان حاصل شود.

به طور کلی تولید ورقهای گرم از عرض 1000 میلیمتر و ضخامت 2 میلیمتر شروع میشود. در صورت نیاز شما میتوانید این ورق را تا عرض 1500 و ضخامت 100 میلیمتر نیز سفارش دهید. به این موضوع توجه داشته باشید ورقهای سایز سفارشی توسط تمام کارخانهها به تولید نمیرسد، در صورتی که به دنبال سایزهای سفارشی هستید حتما کارخانه تولیدی را مورد بررسی قرار دهید.

ورق گرم به طور کل به شکل شیت، فابریک و رول به فروش میرسند. به طور کل شکل فروش تاثیری روی کیفیت ورق گرم ندارد بلکه میزان و نوع نیاز مخاطب است که روی شکل خرید تاثیر میگذارد. ورق گرم شیت به محصولاتی گفته میشود که به صورت برگههایی در سایز خاص به فروش میرسند.

زمانی که ورق سیاه به صورت شیت به فروش میرسد شما باید به عرض آن توجه کنید. به طور معمول این محصول در شیتهایی با عرض 1.25 و 1.5 تولید شده البته بعضی کارخانهها مانند اکسین اهواز قادر به تولید شیت ورق گرم با عرض 2 میلیمتر نیز هستند.

دومین حالتی که این ورقها به فروش میرسد، رول ورق گرم یا همان رول ورق سیاه است. کارخانههای بزرگ مانند فولاد مبارکه ورق سیاه رول را در عرض 1، 1.5، 1.25، 2 و ضخامتهای 2 میلیمتر به بالا تولید میکند. البته در زمان خرید رول شما میتوانید به صورت کیلویی نیز اقدام کنید.

یکی دیگر از انواعی که ورق گرم به فروش میرسد، فابریک نام دارد. زمانی که صحبت از فروش ورق سیاه فابریک به میان میآید در حقیقت منظور ما ورقهایی است که به صورت بندیل (در تعداد و ابعاد خاص) از کارخانه خارج میشوند. برای مثال ورق سیاه با ضخامت 2 میلیمتر و عرض 1250 در با طول 2 متر برش خورده و در بستهای 100 تایی از کارخانه بسته بندی و به مشتری تحویل داده میشود. به بسته 100 تایی ورق گرم فابریک میگویند.

ورق گرم همانند بسیاری از کالاهای دنیای فولاد روزانه قیمتگذاری میشود؛ اعداد اعلام شده پس از بررسی فاکتورهای متنوع در سایتهای معتبر مانند مرکزآهن اعلام میشوند. در ادامه به بررسی چند مورد از مهمترین عوامل موثر روی قیمت ورق سیاه خواهیم پرداخت.

قبل از هر چیز به این نکته توجه داشته باشید که برای استعلام قیمت ورق سیاه باید به شرکتهای معتبر مراجعه کنید تا خدایی نکرده گیر افراد کلاهبردار و سودجو نیافتید و بتوانید کالایی با کیفیت بالا خریداری کنید. مجموعه مرکزآهن دارای 30 سال سابقه در زمینه تامین مقاطع فولادی است و چندین روش برای استعلام قیمت روز ورق سیاه در اختیار مخاطبان قرار داده است.

جمعبندی

در این مطلب ما تلاش کردیم مهمترین اطلاعات در خصوص ورق گرم را در اختیار شما قرار دهیم. از انواع ورق گرم، نحوه تولید و عومل موثر روی قیمت ورق سیاه گرفته تا استفاده این محصول در صنایع مختلف را برای شما بیان کردیم. درصورتیکه هرگونه سوالی در خصوص این محصول کاربردی دارید حتما این موضوع را در قسمت نظرات با ما در میان بگذارید.