لوله سیاه درزدار یا Welded pipe یکی از انواع لولههایی است که با استفاده از ورقهای فولادی تولید میشود. از آنجایی که این دسته از لولهها کاربرد بالایی دارد، تیم محتوای مرکزآهن تصمیم گرفته است شما را با این محصول آشنا کرده و ویژگیهای کاربردی آن را برای شما ارائه دهد. در این مطلب ما قصد داریم شما را با فرآیند تولید لولههای سیاه درزدار آشنا کرده، موارد استفاده این محصول را بیان کرده، انواع حالات جوشکاری را به شما آموزش داده و تمام فاکتورهای موثر در کیفیت را بررسی کنیم. با مطالعه این مطلب شما بهتر میتوانید در زمان خرید این محصول، تصمیمگیری کنید.

در صنعت لولههای مختلفی وجود دارد که یکی از انواع این لولهها، لوله سیاه نام دارد. لوله سیاه را با نامهای دیگری از قبیل لوله صنعتی، لوله سنگین یا لوله فولادی سیاه درزدار نیز مشاهده خواهید کرد. لولههایی که شما در بازار مشاهده میکنید با استفاده از آخرین استانداردهای روز ملی و بینالمللی تولید میشوند. روش تولیدی که برای این محصولات استفاده میشود، نورد گرم نام دارد. برای تولید لوله، روشهای متنوعی وجود دارد که در این مطلب شما را با این روشها آشنا خواهیم کرد. در زمان تولید لولههای درزدار پس از فرم دهی مرحلهای با نام برش وجود دارد، پس از این مرحله آنالیز لولهها بررسی شده و نتایج مرتبط اعلام خواهد شد.

لولههای سیاه دو نوع تست شده و تست نشده دارند. نوع اول یا تست شده، محصولاتی هستند که کاملا استاندارد بوده و هیچگونه نشتی ندارند. اما محصولاتی که تست آنها مردود شده است قبل از ارائه به بازار فروش به انبار ضایعات ارسال میشوند. اغلب لوله های سیاه برای گاز رسانی و پتروشیمی کاربرد دارند برخی از این محصولات با روی پوشش داده شده و حالتی گالوانیزه به خود می گیرند در این صورت چون دچار فرسایش و زنگ زدگی نمیشوند، برای لوله کشی آب نیز مناسب خواهند بود. لوله سیاه درزدار به صورت متداول از ضخامت های ۲ میلی به بالا در بازار یافت می شود از جمله تست هایی که روی این قبیل محصولات صورت میگیرد میتوان به تست فشار، کشش، پیچش و خمش اشاره نمود. توجه داشته باشید که قیمت این لولهها رابطهای مستقیم با قیمت ورق سیاه 2 میل استفاده شده برای ساخت آن دارد.

لولههای فولادی را در بیشتر مواقع برای موارد زیر استفاده میکنند:

لولههای فولادی به دلیل مورد توجه قرار گرفتن توسط مشتریان، سیر تکامل جذابی را طی کردهاند. این لولهها امروزه به فراوانی در بازار یافت میشوند. این لولهها به طور کلی از ورق فولادی ساخته میشوند که با توجه به قیمت ورق فولادی استفاده شده شما رنج مختلفی از هزینه را مشاهده خواهید کرد. اگر بخواهیم ماده اولیه این مقاطع را با دقت بالاتری بررسی کنیم به 4 ماده اصلی و اولیه دست پیدا خواهیم کرد. این مواد به شرح زیر هستند:

برای تولید انواع مختلف لوله از ورقهایی استفاده میشود که در نورد گرم و سرد تولید میشوند. این ورقها را به صورت کویل از شرکتهای تولیدکننده فولاد تهیه میشود. در مرحله بعد با توجه به نیاز و سفارشهای درج شده، کویلها را به بخشهای کوچکتری تقسیم میکنند؛ این بخشها با نام کلاف یا نوار شناخته میشوند. برای تبدیل کویل به کلاف، آنها را به قیمت برش فرستاده تا با کمک درستگاه برش، کلافها تولید شوند. پس از اینکه کلاف تولید شد، محصول نهایی (کلاف) به بخش نورد ارجاع داده میشود.

در فرآیند تولید لوله درزدار توجه داشته باشید که ورقی که مورد استفاده قرار میگیرد، باید ویژگیهای زیر را دارا باشد:

ورقهای فولادی که برای ساخت لوله سیاه استفاده میشوند باید با یک ترکیب شیمیایی دقیق و از قبل تایید شده، تولید شده باشند. ترکیب شیمیایی از آنجایی اهمیت پیدا میکند که میتواند روی خواص، زیر ساختار، اندازه دانهها و جوشپذیری تاثیر بگذارد. لولههای درز جوشدار فولادی و بیشتر لولههایی که در آینده به پروفیل تبدیل میشوند، با استفاده از فولاد نرم تولید میشوند.

تولید و ساخت لوله به دو صورت امکانپذیر است: روش اول برای تولید لولههای بدون درز استفاده میشود. روش دوم، به تولید لوله با جوشکاری معروف است. لولههایی که درزدار هستند با استفاده از ورقهای سرد یا کارگرم تولید میشوند. در این روش، لوله را حالت داده و سپس درز آن را جوشکاری میکنند.

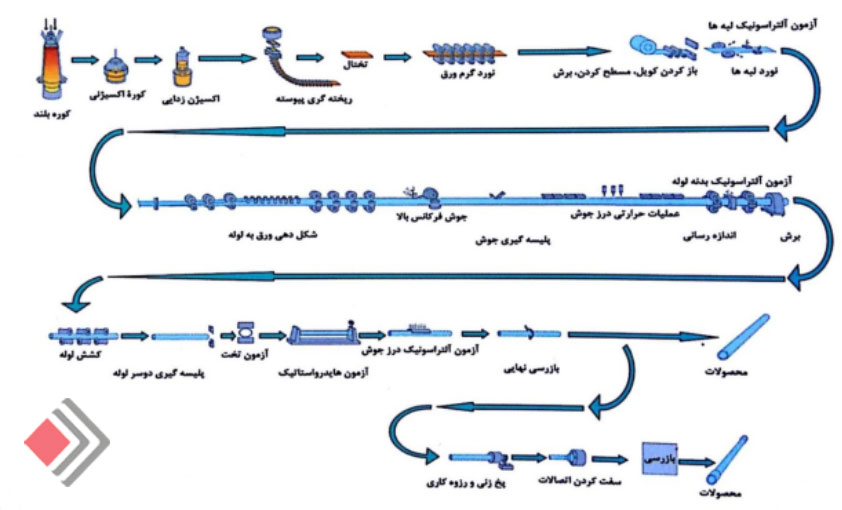

برای شکل دادن به ورق از روش O&U استفاده میشود. این روش ابتدا ورقهایی که شما برای در دست داشتید را به کمک قالبهایی مخصوص به شکل حرف U درمیآورد. پس از این مرحله ورقهای U شکل را به O تبدیل میکنند. توجه داشته باشید که شکلدهی ورق باید در حالت سرد انجام میشود. قبل از اینکه عمل شکلدهی انجام شود ابتدا لبهها پخ زده میشوند؛ پس از آن ورق شکل داده شده با روش مستقیم جوشکاری میشود. در شکل زیر میتوانید تمام مراحل تولید لوله درزدار با روش فرکانس بالا در کارخانه لوله ساز را مشاهده کنید.

برای تولید ورق این امکان وجود دارد که از ورقی استفاده شود که عرضی مساوی با عرض لوله مد نظر داشته باشد؛ هرچند در بیشتر مواقع برای تولید لوله ابتدا ورقهای بزرگ و عریض را تهیه کرده و پس از آن با توجه به نیاز بازار عرض مورد نظر را برش میدهند. در ابتدا کویلهای عریض را با استفاده از واگن به قرقره ماشین برش منتقل میکنند. سپس این قرقره شروع به چرخش کرده، کویل را چرخانده و آن را باز میکند. در مرحله بعدی ورق درا به اندازهای صاف میکنند که کشیدن آن از بین غلتکها آسان شود. تیغههای برش از ابزار فولاد بوده و ورق را به عرض مطلوب میبرند. در مرحله بعد این ورقها به شکل کلاف در آمده، وزن شده و به بخش بعدی ارسال میشوند.

دلیل اینکه لبهها باید قبل از جوشکاری آمادهسازی شوند، افزایش کیفیت محصول است. آماده سازی لبه در فرآیند جوشکاری اولیه از اهمیت بالایی برخوردار است. به طور کلی سه مرحله برای تولید لوله جوشکاری وجود دارد: آماده سازی لبه، شکل دادن، جوشکاری لبهها. جوشکاری با مقاومت الکتریکی امکان بروز مشکلاتی که روی کلاف اولیه وجود نداشت را دارد. به طور واضح عملیات برش روی خواص شیمیایی ماده اولیه (ورق) تاثیر نمیگذارد اما امکان مشکلات فیزیکی مانند خمیدگی، از بین رفتن بافت لبه و … وجود دارد. این موضوع روی کیفیت محصول یا قیمت لوله درزدار تولید شده تاثیر میگذارد.

لولههای درزدار دارای مشخصات کیفی متنوعی از جمله ظاهر سطح، شکل فیزیکی، ابعاد، استحکام، مقاومت فیزیکی لبههای تمام کاری و … هستند، این ویژگیها برای مشخص کردن کیفیت لوله بسیار مهماند. کلافها را برای تبدیل در خط نورد به کلاف گیر انتقال میدهند. وظیفه کلاف گیر باز کردن کلافها است. پس از باز کردن کلاف، ابتدا و انتهای کلاف را به هم وصل کرده و با جوشکاری آنها را به هم متصل میکنند. برای جوشکاری دو سر کلاف به منظور تغذیه به دستگاه نورد، از دو روش استفاده میشود. جوشکاری قوسی فلز پوشش دار یا SMAW و جوشکاری فلز-گاز یا GMAW.

پس از عمل جوشکاری و اتصال دو سر کلاف به یکدیگر، ورق با استفاده از غلتک به داخل انباره هدایت میشود. کلافها در انباره برای خط نورد ذخیره میشوند. در قسمت ورودی انباره یک موتور قرار داد که وظیفه انتقال ورق به داخل انباره را برعهده دارد. در بخش داخلی انباره نیز یک موتور برای جمع کردن ورقها قرار داده شده است. در مرحله بعد ورقهایی که در انباره قرار دارند، به سم خط تولید ارسال میشوند.

در خط تولید لوله درزدار به روس مقاومت الکتریکی، سه نوع غلتک مشاهده خواهید کرد. این غلتکها برای شکل دادن به ورقهای صاف به حالت لوله استفاده میشوند. این غلتکها به صورت زیر تعریف میشوند:

از بین غلتکهایی که در بالا نام برده شد نوع 1 و 3، افقی هستند. غلتک نوع 1و 2 وظیفه تغییر شکل ورقهای فولادی تا رسیدن به شکل دایرهای را برعهده دارد. پس از آن ورقی که به شکل دایره درآمده است به سمت غلتک نهایی ارسال میشود. غلتک نهایی وظیفه ارسال ورقها به مرحله جوشکاری را برعهده دارد. از دیگر وظایف این غلتکها میتوان به آماده سازی لبهها برای ایجاد محیط جوش اشاره کرد.

غلتکهایی که در مرحله شکلدهی فعالیت دارند وظیفه به هم رساندن لبههای ورق را برعهده دارند. این قسمت با موتورهای جریان مستقیم کار کرده و به کمک گیربکس حرکت میکند. شکل زیر غلتکهای نام برده را به شما نشان میدهد.

اولین باری که جوشکاری ERW و HFIW مورد استفاده قرار گرفت، سال 1920 میلادی بود. روش فرکانس پایین یکی از روشهای جوشکاری بود که قبل از سال 1962 استفاده میشد و از این تاریخ (1962) به بعد از روش فرکانس بالا استفاده میشد. میزان حساسیت نسبت به ایجاد عیب در این روش کمتر است. زمانی که استفاده از روش فرکانس بالا برای جوشکاری شایع شد، مواد اولیه را با توجه به نیاز بازار و با روشهای پیشرفته تر تولید کردند. امروزه برای تولید لولههای فلزی از مواد اولیه درجه یک از جمله فولادهایی که گوگرد کمی دارند، استفاده میشود. این دسته لولهها برای شرایط و مکانهای متنوع تولید میشوند.

پس از تغییر شکل از ورق به لوله، این لولهها را برای جوشکاری ارسال میکنند. در مرحله جوشکاری برای تامین گرما از فرکانس پایین و الکترودهای دیسکی استفاده میشود. برای این گرما میتوان از فرکانس رادیویی ناشی از القای کویل نیز استفاده کرد. برای جوشکاری موفق، فرکانس رادیویی باید 450 مگاهرتز باشد. البته در بعضی مواقع میتوان از فرکانس بالاتر و پایینتر نیز استفاده کرد. پس از جوشکاری لوله را از ابزار برش رد کرده تا ناصافیهای بوجود آمده در سطح بیرونی از لوله جدا شوند.

جوشکاری با فرکانس بالا یکی از روشهای جوش لوله است این روش زمانی رخ میدهد که منبع گرم کنندهای با جریان متناوب فرکانس بالا به صورت مقاومتی جهت ذوب کردن سطوح اتصال استفاده برای پروسه جوشکاری استفاده شود. این روش به دلیل ویژگیهای متعددی که دارد همواره یکی از روشهای کاربردی در جوشکاری به حساب میآید.

در جوشکاری ابتدا لبههای ورق به یکدیگر جوش داده میشوند؛ سپس این محصول لوله شکل را به حوضچههایی تشکیل شده از آب و صابون خنک شده ارسال میکنند؛ در بخش بعدی برای اینکه لولهها را به اندازه موردنظر در بیاورند آنها را بین چند غلتک افقی (از نوع چرخنده) و چند غلتک عمودی (از نوع آزاد) عبور میدهند. پس از اینکه لوله به اندازه مد نظر درآمد آن را به ابعاد مختلف برش میدهند. این برش به کمک دیسکهای برنده مخصوص و ارههای سرد انجام میشود. مرحله برش به طور کامل توسط یک سامانه کاملا منظم انجام میشود. این سامانه دارای قابلیتهای متعددی است که از جمله آنها تنظیم برش طول لوله، امکان تغییر از حالت اتوماتیک به دستی و برعکس، داشتن حالت آزمون، شمارش تعداد لولههایی که بریده شدهاند و … هستند.

پس از اینکه لوله بریده شد، قسمتهای بریده شده برای تکمیل نهایی ارسال میشوند. در بخش نهایی عملی با نام پلیسهگیری روی لوله انجام میشود. پلیسهگیری به وسیله برش اره با کمک الماسهای مخصوص انجام میشود. بعد از پلیسه گیری، لولهها را برای تست نهایی از جمله آزمون هایدرواستاتیک ارسال میکنند. در صورتی که لوله در تستهای نهایی قبول شد، برای مارک زنی ارسال میشود. پس از اینکه مارک کارخانه روی لولههای فلزی درج شد، این محصول برای حمل و نقل و ارسال آماده سازی میشود.

علاوه بر روشی که برای شما توضیح داده شد، روشهای متنوع دیگری نیز برای تولید انواع لوله وجود دارد. از جمله شناخته شده ترین روشهای تولید لوله میتوان به موارد زیر اشاره کرد:

همانگونه که میدانید روشهای متنوعی برای جوشکاری لولههای سیاه درزدار وجود دارد، جوشکاری فیوژن یا جوشکاری پیوسته نیز یکی از انواع این روشها است. در این روش چهار سایز مختلف برای محصولات ارائه میشود. در ابتدا نوارهای فولادی را به خط تولید ارسال میکنند. با توجه به سایز و وزنی که نیاز دارید محصول انتخاب میشود، این محصول را به کمک دستگاههای جوش و نوارهایی با طول بلند تولید میکند. مواد اولیهای که برای تولید استفاده میشوند ابتدا تابگیری میشوند. پس از مرحله تابگیری این مواد اولیه را به یک کوره از قبل آماده شده با دمای معین ارسال کرده و سپس از دستگاه قورمینگ عبور میدهند. پس از آن شکل استوانهای یا لولهای به ماده اولیه داده میشود. برای تکمل کار لبهها را به هم نزدیک کرده و با استفاده از روش جوش فورجینگ این لبهها را به هم وصل میکنند. حرکت غلتک به علاوه حرارت وارد شده به نوار باعث میشود اتصال لولهها با سرعت بالایی رخ دهد. پس از جوش، لولهها برای برش و تعیین ابعاد ارسال میشوند.

یکی از مواحل مهم در تولید هر گونه محصول فولادی اعم از لولهها، بررسی کیفیت آنها است. در این قسمت قصد داریم زیرساختهای کیفیت را برای محصول ارائه بدهیم. بازرسی فنی لولهها با توجه به زمان اجرا، 4 مرحله را شامل میشود:

برای جوشکاری لوله قبل از تکمیل ساخت، بازرسهای فنی طرح و نقشهها را بررسی کرده و مقادیر کمی و کیفی را با توجه به استانداردهای روز بررسی میکند. علاوه بر بررسی استانداردها، مشخصات روش جوشکاری و تمام مستندات مربوط به کیفیت نیز مورد بررسی قرار میگیرد.

توجه داشته باشید که صحهگذاری باید بهطور کامل با توجه به استانداردها انجام شود. در این میان بازرس چشمی نیز از اهمیت بالایی برخوردار است. توجه به نوع جوشکاری و انتخاب الکترودهای درست نیز از اهمیت بالایی برخوردار است. زمانی که لولهها تولید شدند باید از طریق آزمونهای غیرمخرب و هیدرواستاتیک از سالم بودن محصول اطمینان حاصل شود. قسمت آخر که بازرسی نگهداری نیز نامیده میشود به بازرسی دورهای لولهها و آزمونهای غیر مخرب لوله مرتبط است. یکی دیگر از فاکتورهایی که همیشه باید به یاد داشته باشید، صرفه اقتصادی است. این فاکتور را نیز در تعیین کیفیت از یاد نبرید.

توجه داشته باشید که کنترل کیفی فقط در مرحله نهایی رخ نمیدهد و شامل بررسی در تمام مراحل تولید میشود. بررسی کیفیت در تمام مراحل میتواند به تولید بهترین محصول کمک کند. مراحل کنترل کیفیت عبارتند از:

نکته: با توجه به نوع و روشی که لوله تولید میشود و نوع کاربرد و استاندارد، دو آزمون انجام میشود. آزمون مخرب و آزمون غیر مخرب. این آزمونها در ادامه شرح داده شدهاند.

آزمون های مخرب لوله

آزمون مخرب باعث میشود قطعهای که روی آن تست میکنید خراب شده و از دست برود. نتیجهای که از آزمون مخرب بدست میآید به کل محصولات تولید شده در آن مرحله تعمیم داده میشود. البته به طور کل نتایجی که از این آزمونها حاصل میشوند، خرابی و ناقص شدن چند شاخه از قطعات را در پیش دارند. از جمله مهمترین آزمونهای تخریبی عبارتند از:

آزمون های غیر مخرب ویژه ورق و لوله

آزمونهای غیر مخرب سری آزمونهایی هستند که پس از اعمال آنها تاثیری روی خواص فیزیکی یا متالوژیکی قطعات رخ نخواهد داد. این سری آزمونها روی یک تکه از لوله انجام نمیشود و روی لولههای سالم رخ میدهد. توجه داشته باشید که قبل از آزمون غیرمخرب موارد زیر از اهمیت بالایی برخوردار هستند:

توجه داشته باشید که پس از تشخیص نوع لوله، بررسی عیوب صورت میگیرد. تمام عیوبی که در آزمون غیرمخرب بررسی میشوند سطحی هستند. از جمله عیوب سطحی که در این قسمت مشخص میشود میکروترکهای سطحی، عیوب داخلی ناهماهنگی، تخلخل و … هستند. منشاء تمام این عیوب در موارد زیر مشخص خواهد شد:

تمامی آزمونهایی که انجام میشود براساس اصول فیزیکی انجام میشود. برای مثال زمانی که لوله سالم است، خواص فیزیکی آن مشخص و اگر معیوب باشد این خواص متفاوت خواهند بود. در این مرحله شما نیازمند وسیلهای هستید که با کمک آن میتوانید تغییرات را بررسی کرده و آنهلا را برای گزارش نهایی ثبت کنید.

به طور کلی آزمونهای زیادی به عنوان آزمون غیرمخرب وجود دارد، البته برای تولید ورق و ساخت لوله این آزمونها مشخص و ثابت هستند. از جمله این آزمونها یک سری به عنوان الزامی باید انجام شود و یک سری باید به طور غیر مستقیم انجام شوند. از جمله این آزمونها عبارتند از:

به طور کلی در بازار دو نوع لوله مشاهده خواهید کرد؛ لولههای درزدار و لولههای بدون درز. این دستهبندی با توجه به نوع جوشکاری انجام شده است. توجه داشته باشید که این لولهها به طور کاملا متفاوتی از یکدیگر تولید میشوند. ماده اولیه، ضخامتهای ارائه شده، کارایی، استحکام و … در هر یک متفاوت بوده و کاربرد نهایی را تغییر میدهد. لولههای درزدار با استفاده از ماده اولیه ورق سیاه تولید شده و با جوش لبهها به یکدیگر شکلدهی میشوند. کیفیت نهایی لوله بر قیمت لوله فولادی و سایر سایزها تاثیر بسزایی دارد.

تیم مرکزآهن تفاوت لوله بدون درز و درزدار را به طور کامل در مقالهای مجزا برای شما ارائه داده است. در مقاله نام برده اشاره شد که برای تولید، شمش و اسلب به عنوان دو ماده اولیه وارد خط تولید شده، حرارت دیده و از بین غلتکها عبور داده میشوند. پس از حرکت مداوم و منظم روی این مواد ورقهای فولادی با ضخامت و طولهای متنوع شکل میگیرند. این ورقها پس از خنک شدن به بخش فورمینگ ارسال شده و از میان دستگاههای جوش عبور داده میشوند. در زمان جوشکاری یک درز در کنار محصول مشاهده میشود، این موضوع نشاندهنده لولههای درزدار است. برای تولید لولههای بدون درز از بیلتهای فولادی استفاده میشود. به طور کلی لولهها به روشهای زیر از کارخانه خارج میشوند:

دستهبندی لولهها بر اساس شیوه جوش به دو صورت زیر است:

با توجه به پیشرفتهایی که در سالهای اخیر شاهد آنها بودهایم، تولیدکنندگان لوله قادر به ساخت لوله سیاه درزدار در سایزها و ضخامتهای متنوع هستند.

روشی دیگر که برای تولید انواع لوله سیاه درزدار وجود دارد، جوش مقومتی یا ERW نامیده میشود. روش جوش مقاومتی در حقیقت تولید لولهها از روش نورد سرد است. برای اجرای این روش ورق را بدون حرارت دادن در غلتک قرار داده و ضخامت آن را تغییر میدهند. پس از اینکه ورق به ضخامت مورد نظر رسید آن را خم کرده و دو طرف را به هم میرسانند. در انتها جوشکاری روی ورق انجام میشود. به طور معمول لولههایی که با این روش تولید میشوند برای انتقال سیالات مورد استفاده قرار میگیرند.

از دیگر روشهایی که برای تولید لولههای درزدار سیاه انجام میشود، میتوان به روش قوس الکتریکی اشاره کرد. قوس الکتریکی در مرحله رساندن لبهها به یکدیگر فرق دارد. توجه داشته باشید که هر روش تولید نتیجه متفاوتی ارائه میدهد، در زمان استفاده از لوله شما باید این روشها را به طور کامل در نظر گرفته و سپس برای خرید اقدام کنید. برای دریافت مشاوره در زمان خرید انواع لولههای درزدار و بدون درز میتوانید با کارشناسان خبره مرکزآهن در تماس باشید.